Объемная штамповка – это формоизменение металла в объемной полости инструмента (штампа) с обусловленным значительным перераспределением металла в поперечном сечении исходной заготовки. Если заготовку перед штамповкой нагревают до температуры обработки, то процесс называют горячей объемной штамповкой.

Сущность и виды горячей объемной штамповки

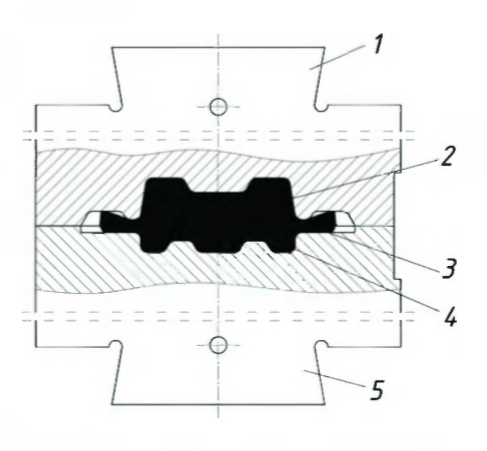

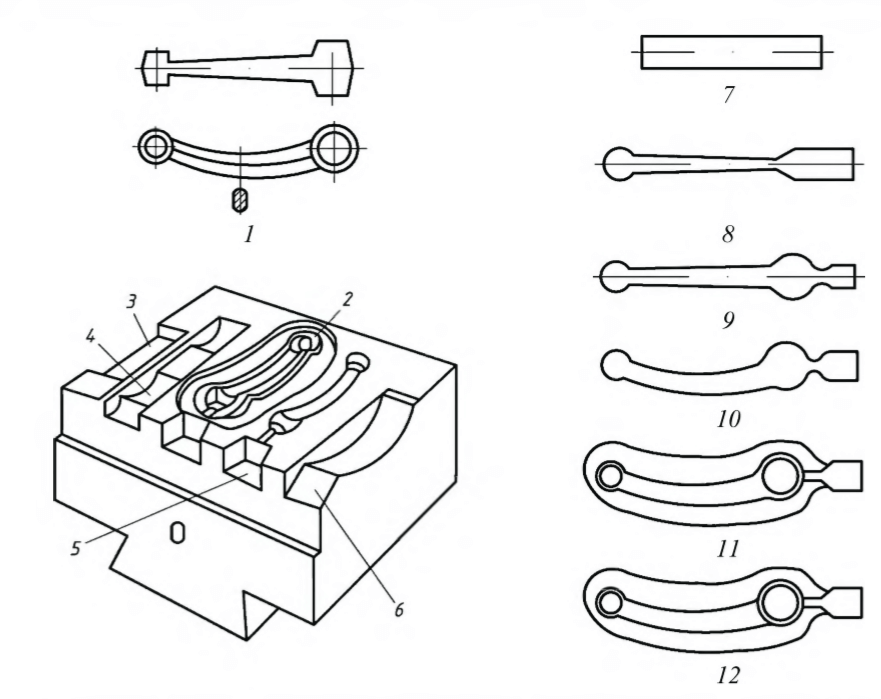

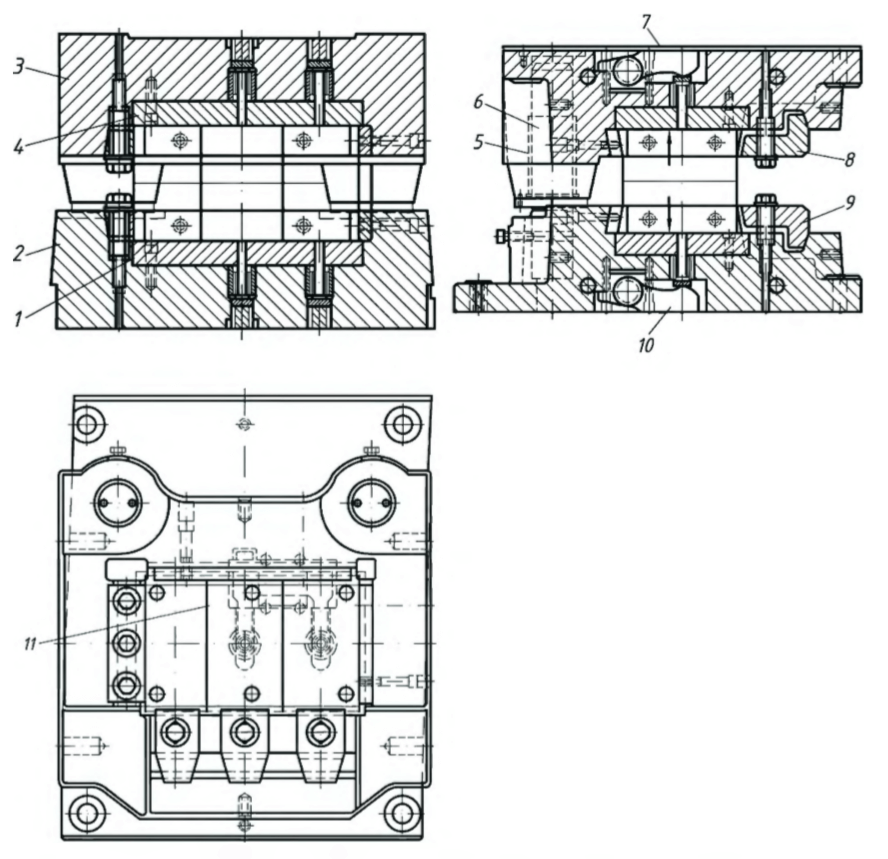

При объемной штамповке формоизменение заготовки производится в штампах под действием внешних сил. Штамп — это специальный инструмент с углублениями, которые соответствуют форме поковки и называются ручьями штампа (рис. 8.1). Смежные ручьи верхней и нижней половин штампа образуют полость, в которой и происходит деформирование заготовки. Перед штамповкой исходную заготовку устанавливают в ручей нижней части штампа, и деформация заготовки происходит при движении верхнего штампа вниз. На течение металла заготовки в ручье штампа действует сопротивление стенок и сила трения, в результате чего металл заполняет объем ручья. Излишек металла вытекает в разъем между штампами, образуя облой (заусенец). Полученную после штамповки заготовку называют штампованной поковкой. Штампованная поковка представляет собой точную копию полости штампа.

Горячая объемная штамповка – один из основных видов ОМД, которым изготавливают заготовки для ответственных деталей самолетов, автомобилей, тракторов и пр.

Исходным материалом для объемной штамповки являются прокатанные или прессованные прутки, а в качестве материала чаще всего используют углеродистую или низколегированную сталь. Этому виду штамповки подвергают также цветные металлы и сплавы.

Объемной штамповкой получают продукцию, аналогичную той, что получают ковкой. Замена ковки на объемную штамповку позволяет: повысить производительность процесса (десятки и сотни поковок в час); расширить номенклатуру поковок путем усложнения их формы; уменьшить объем последующей механической обработки и снизить расход металла за счет приближения формы поковки к форме детали; уменьшить затраты на обучение и зарплату обслуживающего персонала.

Штампованная поковка — это изделие, изготовленное горячей объемной штамповкой по требованиям государственного стандарта. Форма поковки представляет собой пространственную фигуру, определенную номинальными линейными и угловыми размерами, определяемыми исходя из номинального линейного размера детали, установленного припуска и линейного напуска.

Поковки в зависимости от назначения изготовляемых из них деталей подразделяют: по точности изготовления, по группам стали, по конфигурации поверхности разъема используемого штампа и по степени сложности.

Вместе с тем при штамповке действует ограничение по массе и размерам поковок из-за необходимости деформирования сразу всей заготовки и сопротивления силам трения о стенки ручья штампа, а также требуется использование специального инструмента (штампов) изготовляемых из дорогостоящих сталей.

Сравнение двух способов получения поковок показало, что снижение себестоимости штампованных поковок относительно кованых возможно только при увеличении серийности производства. Поэтому штамповка становится экономичной при средне-, крупносерийном и массовом производстве.

Горячую объемную штамповку, как и ковку, выполняют в кузнечных цехах машиностроительных заводов, а также на специализированных кузнечных заводах. При этом если в тяжелом машиностроении большинство поковок получают ковкой, то в автомобилестроении почти все поковки изготовляют объемной штамповкой. В связи с тенденцией к увеличению серийности производства в машиностроении объемная штамповка получает все большее развитие.

Объемную штамповку делят на различные виды. В зависимости от оборудования различают штамповку на молотах, на кривошипных горячештамповочных прессах (ТСГТТТП), винтовых, фрикционных, гидравлических прессах; штамповку на горизонтально-ковочных машинах (ГКМ); штамповку на специальных машинах. К специальным машинам относят ковочные вальцы, горизонтально-гибочные, вертикально-ковочные, ротационно-обжимные, радиально-обжимные, электровысадочные и рас- каточные машины.

Тип штампа определяет характер течения металла, и по этому признаку различают штамповку в открытых штампах, штамповку в закрытых штампах и штамповку в штампах для выдавливания. Это деление штамповки на виды считают основным. Штамповка в открытых штампах наиболее распространена.

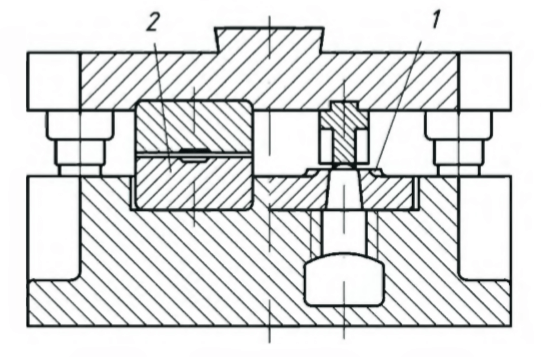

Штамп, в котором в процессе деформирования имеется возможность вытекания металла в зазор, называется открытым. Величина зазора А (рис. 8.2) между подвижной и неподвижной частями такого штампа в процессе штамповки изменяется. В зазор вытекает избыток металла, высота которого в процессе деформирования также изменяется. Вытекающий металл при деформировании закрывает выход из ручьев штампа и заставляет металл целиком заполнять всю полость. Кроме этого, в конце деформирования в облой выжимаются все излишки металла, находящиеся в полости. Поэтому заготовку можно нарезать неточно, но с избытком металла. Для извлечения поковки из штампа его боковые стенки выполнены наклонными (штамповочные уклоны а), величина угла наклона составляет 5-12°. Основной недостаток штамповки в открытых штампах – большие потери металла в облой, которые зависят от массы и формы поковок и могут достигать 30 % и более. Кроме того, волокна металла при удалении облоя оказываются перерезанными, что существенно снижает качество поковок.

Штамповка в закрытом штампе отличается тем, что штамп в процессе деформирования сомкнут (рис. 8.3), а между подвижной и неподвижной частями штампа имеется небольшой зазор, назначение которого состоит только в создании подвижности одной части штампа относительно другой и в предохранении штампа от заклинивания. В конце штамповки металл может вытекать через зазор в торцевой заусенец, который вызывает высокие напряжения в полости и ее износ, а также указывает на избыток металла в заготовке.

Штамповка в закрытых штампах производится обычно на ГКМ. Однако закрытые штампы также применяются при штамповке на молотах и КЛИП. Этот вид штамповки называют также безоблойной штамповкой.

Штамповка в закрытых штампах характеризуется значительной экономией металла, отсутствием дополнительной операции обрезки облоя, благоприятной схемой всестороннего сжатия, меньшей величиной уклонов (1-3°), чем при открытой штамповке. Особенно эффективна схема штамповки в закрытых штампах для малопластичных сплавов, так как боковой подпор стенок полости штампа значительно повышает гидростатическое давление, в результате чего пластичность металла возрастает. Кроме того, макроструктура поковок характеризуется тем, что волокна металла получают очертания контура поковки и не перерезаны.

Основным недостатком способа штамповки в закрытых штампах является его неуниверсальность. Например, круглый контур поковки при штамповке в закрытых ручьях неприемлем из-за нетехнологично- сти конструкции инструмента, что характеризуется низкой стойкостью кромок штампа. Существенно снижают область применения закрытых штампов ограниченность рациональных форм штампуемых поковок и необходимость точной дозировки металла, кроме того, точность поковки по высоте ниже, чем при штамповке в открытом штампе.

Во избежание перегрузки штампов и оборудования при нарушении условия равенства объемов заготовки и поковки применяют компенсаторы. Это специальный приемник излишков металла, расположенный в месте наиболее трудного заполнения металлом штампа, в который выдавливается лишний металл после оформления поковки. В отдельных случаях компенсатор выполняет те же функции, что и заусенечная канавка, при этом металл тормозится при выходе из полости штампа, обеспечивая заполнение всех его углов, и в то же время излишки металла поступают в компенсатор, не создавая перегрузки инструмента и оборудования.

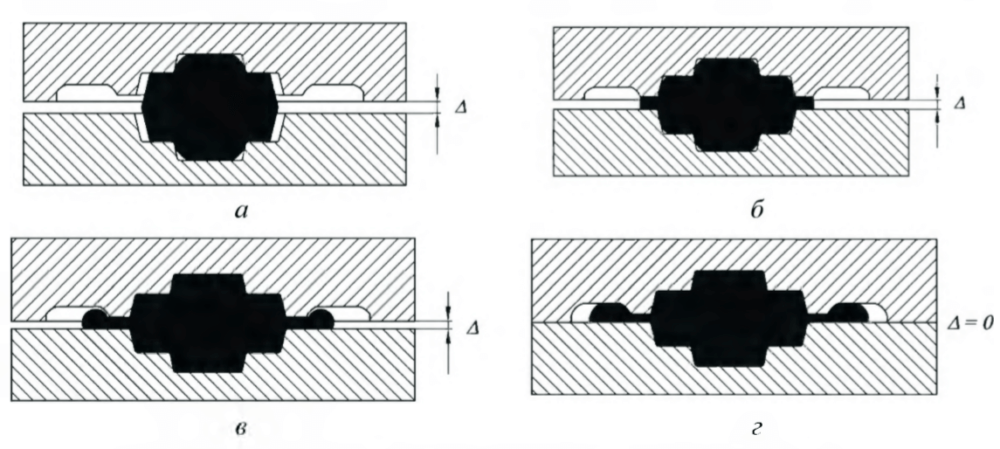

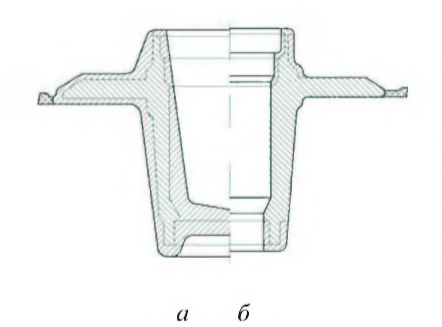

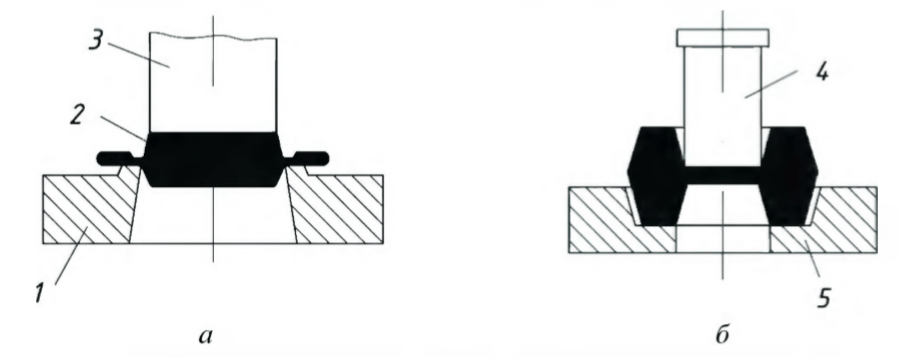

Штамповка выдавливанием (рис. 8.4) характеризуется тем, что штамп имеет глубокие полости, заполняемые металлом. Штамповка выдавливанием производится преимущественно на гидравлических прессах, КГШП и ГКМ.

Штамповка выдавливанием устраняет один из недостатков закрытой штамповки – необходимость точной дозировки металла за счет конструктивно нового решения формы штампа, а именно выполнения его закрытым с двумя плоскостями разъема. При этом в основной полости штампа (рис. 8.4, а) формируется корпусная часть поковки, а в полости выдавливания диаметром – стержневая часть поковки.

Также различают штамповку в одноручьевых и многоручьевых штампах (штамп имеет несколько ручьев, в которых заготовка постепенно приобретает форму поковки).

В зависимости от типа заготовки применяют штамповку из штучной заготовки, из кратной заготовки и штамповку из прутка. При штамповке из штучной заготовки получают только одну поковку. При штамповке из кратной заготовки получают последовательно определенное число поковок (2-4 штуки). При штамповке из прутка получают несколько поковок (5-7 и более), после чего конец прутка снова нагревают, и штамповка продолжается.

В зависимости от положения заготовки в штампе штамповка подразделяется на штамповку, у которой направление деформирующего усилия перпендикулярно оси заготовки {штамповка плашмя), и штамповку осадкой в торец (или высадкой). При штамповке плашмя ось заготовки располагают перпендикулярно к движению деформирующего инструмента, а при штамповке осадкой в торец ось заготовки устанавливают вдоль направления движения деформирующего инструмента.

Кроме перечисленных видов штамповки существуют расчлененная штамповка, одноштучная штамповка, многоштучная штамповка и др. При расчлененной штамповке процесс разделяется, и деформация металла производится в нескольких штампах, устанавливаемых на отдельных машинах. При одноштучной штамповке в штампе имеется только один окончательный ручей. Чаще всего штамповка является одноштучной. При многоштучной штамповке в штампе выполняют несколько окончательных ручьев, расположенных в ряд и используемых для получения сразу нескольких поковок. Многоштучную штамповку применяют для получения коротких мелких поковок.

Формоизменение металла и силовые условия процесса горячей объемной штамповки

Штамповка в открытых штампах характеризуется следующими факторами.

1. Так как объем металла непостоянен, то, следовательно, имеется часть металла, которая удаляется в отход. При этом должно соблюдаться условие

где Vзаг, Vп, Vобл – соответственно объемы заготовки, поковки и облоя.

2. Направление вытеснения металла перпендикулярно направлению движения штампа.

3. Облой создает противодавление, которое, увеличивая гидростатическое давление в штампе, обеспечивает заполнение угловых элементов ручья, и при этом реализуется возможность регулирования заполнения штампа.

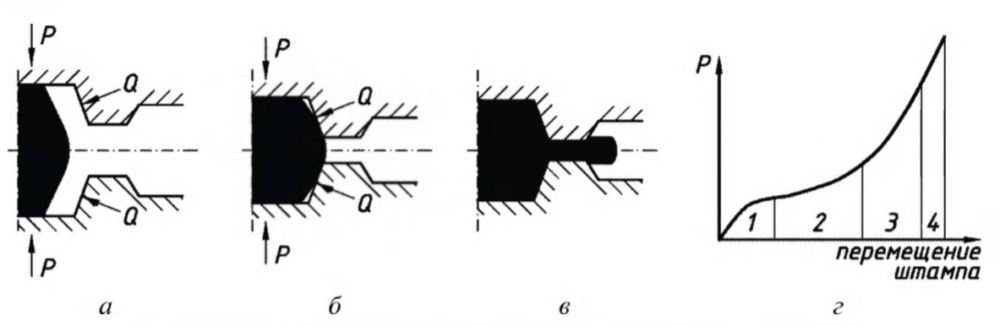

При открытой штамповке выделяют три основные стадии течения металла (рис. 8.5): свободную осадку (рис. 8.5, а); заполнение штампа (рис. 8.5, б) и выдавливание облоя (рис. 8.5, в). На практике существует и четвертая (нежелательная) стадия, когда ручьи штампа заполнены, но поковка не оформлена по высоте. Стадии изменения усилия штамповки представлены на рис. 8.5, г.

Усилие штамповки при выборе кривошипного горячештамповочного пресса для круглых в плане поковок можно рассчитать по формуле

где σт— предел текучести металла при температуре штамповки, МПа; b3, h3 – ширина и толщина мостика облоя, мм; , F3, Fп – площадь проекции мостика облоя и поковки на плоскость разъема, мм2; Dп – диаметр поковки, мм (для поковок, близких по форме к круглым и квадратным в плане, принимают Dп = 1 ,13 √Fп ).

Массу падающих частей штамповочного молота (7 (кг) для круглых в плане поковок можно найти по формуле

Так как при закрытой штамповке не предусматривается образование облоя, а реализуются только 2 стадии формоизменения (осадка и заполнение штампа), то усилие при всех других одинаковых параметрах всегда меньше усилия штамповки в открытых штампах.

Усилие деформации для круглых в плане поковок можно рассчитать по формуле

Течение металла при штамповке выдавливанием (см. рис. 8.4, а) осуществляется в три стадии: осадка до момента соприкосновения с боковыми стенками оси полости штампа; заполнение основной полости штампа; формирование поковки в полости выдавливания.

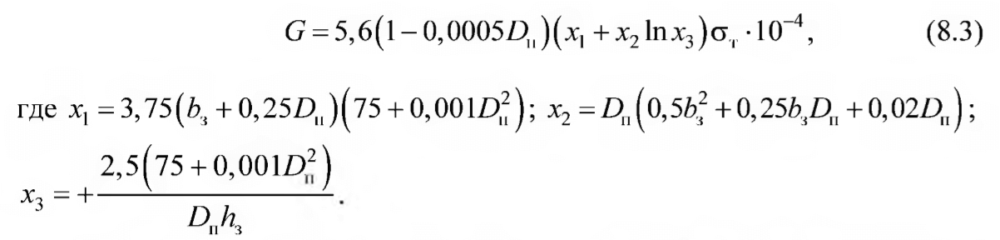

Усилие штамповки выдавливанием для схемы прямого выдавливания можно определить по формуле

где D, L, F, γ – диаметр, высота, площадь поперечного сечения, угол наклона боковых стенок корпусной части поковки; d, l, f – диаметр, высота, площадь поперечного сечения стержневой части поковки.

Если поперечное сечение поковки отличается от круга, то вместо диаметров D и d необходимо использовать приведенные диаметры D =1,13√F, d = 1,13√f.

Оборудование и инструмент для горячей объемной штамповки

Большинство штампованных поковок производят на универсальных паровоздушных штамповочных молотах, кривошипных горячештамповочных прессах (КГШП) и горизонтально-ковочных машинах (ГКМ). Кроме того, наиболее крупные изделия штампуют на гидравлических прессах усилием до 750 МН. Оборудование для серийной штамповки обычно объединяют в гибкие производственные модули, оснащенные роботами- манипуляторами и управляемые ЭВМ.

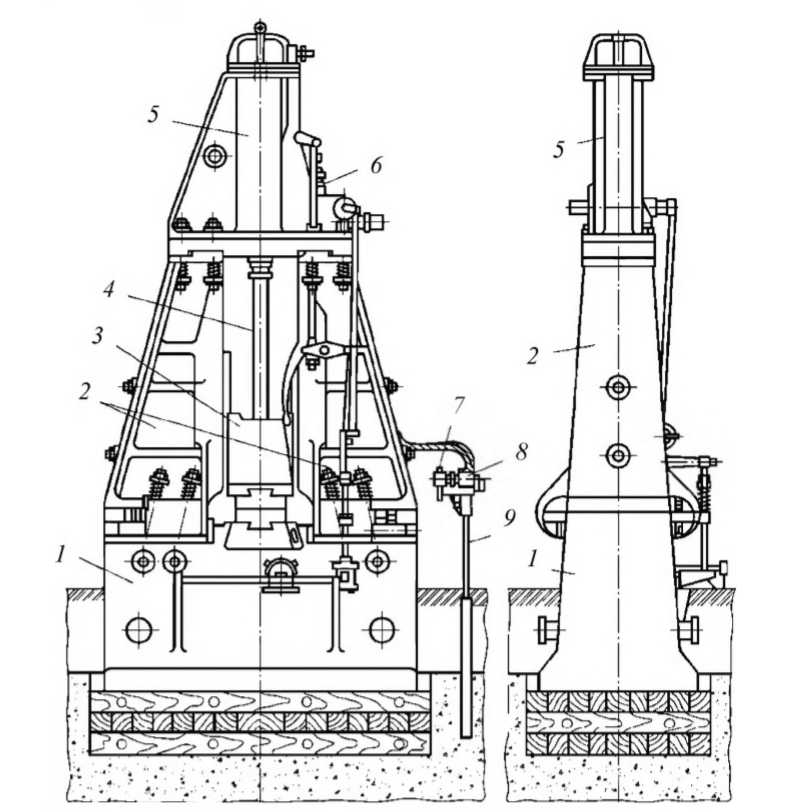

Штамповочные молоты являются машинами ударного действия, в которых энергия привода в момент удара верхней половины штампа и связанных с ней бабы молота и штока с поршнем (падающие части молота) о заготовку преобразуется в полезную энергию деформирования металла. В паровоздушном штамповочном молоте (рис. 8.6) должны точно совпадать верхняя и нижняя части штампа.

Поэтому стойки станины 2 крепятся непосредственно к шаботу 1, и баба молота 3 движется по длинным направляющим, закрепленным на стойках. Соотношение масс шабота и падающих частей т составляет 20-30, а число ударов в минуту 90-110. Энергоноситель – сжатый пар, поступает в рабочий цилиндр 5 и распределяется с помощью золотниковой коробки 6, в зависимости от выполняемых действий: подъем бабы, рабочий ход и т. д. Смазка узлов молота осуществляется с помощью устройств 7—9. Штамповочные молоты благодаря своей универсальности, простоте конструкции и меньшей стоимости по сравнению с другими видами оборудования удобны для использования во всех видах производства, но, вследствие сотрясения зданий и возникающих при работе вибраций, постепенно вытесняются КЛИП. В штамповочных паровоздушных молотах масса подвижных частей может составлять от 630 кг до 25 т, однако наиболее широко применяют молоты, в которых этот параметр имеет значение от 630 кг до 10 т.

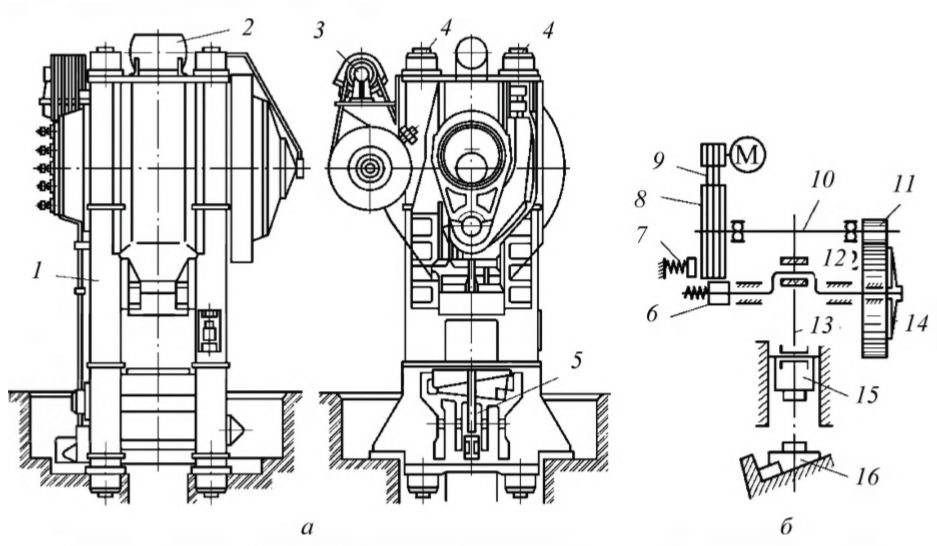

В цехах крупносерийного производства вместо молотов предпочтительнее использовать кривошипные горячештамповочные прессы (КГШП). Это оборудование (рис. 8.7) делят на три группы:

- легкие прессы, имеющие номинальное усилие 6,3—16 МН, предназначенные для изготовления поковок массой до 2 кг;

- средние прессы с номинальным усилием 20-50 МН – для поковок массой до 40 кг;

- тяжелые прессы номинальным усилием 63—160 МН, используемые для поковок массой более 50 кг.

В конструкцию типового пресса входит (рис. 8.7, а) массивная станина 7, стянутая болтами 4, сверху на станине закреплен электродвигатель 3 и ресивер 2, служащий для накопления сжатого воздуха. Под рабочим столом пресса располагается нижний выталкиватель пресса 5.

Принцип работы пресса заключается в следующем (рис. 8.7, Вращение от электродвигателя М через клиноременную передачу 9 передается маховику 8, который закреплен на промежуточном валу С противоположной стороны этого вала располагается зубчатая передача 11. Передача вращающего момента с вала 10на главный кривошипный вал вляется пневматической фрикционной муфтой 14. Вращаясь, кривошипный вал через шатун 13 приводит в возвратно-поступательное движение ползун пресса 15, на котором закреплена верхняя половина штампа. Нижняя половина штампа крепится к рабочему столу пресса 16, оснащенному клиновым устройством. Для остановки вращения кривошипного вала в крайнем верхнем положении, а также в аварийной ситуации служит тормоз 6. Кроме того, тормоз установлен на маховике 8. Движение ползуна подчинено определенному закону: каждому углу поворота кривошипного вала соответствуют определенная скорость и положение ползуна по высоте. Следовательно, ползун пресса имеет постоянное значение хода и фиксированные нижнее и верхнее положение. Поэтому штамповку в каждом ручье обычно производят только за один ход ползуна (штамповочному молоту требуется несколько ударов), а размеры изделия по высоте получаются более точными, чем при штамповке на молотах. Для удаления поковок из штампов прессы оснащают выталкивателями.

Штамповка на механических прессах имеет и другие преимущества, которые снижают стоимость изделий. Так, на кривошипных прессах широко используют менее дорогостоящие составные штампы. Производительность таких прессов на 30-50 % выше производительности молотов, так как деформирование в одном ручье штампа идет за один ход ползуна, облегчается автоматизация и улучшаются условия труда рабочих. Безударный характер работы кривошипных прессов позволяет устанавливать их в зданиях облегченного типа.

Гидравлические штамповочные прессы по принципу действия не отличаются от ковочных, но имеют меньшую длину хода траверсы, повышенную жесткость и более высокое максимальное усилие (до 750 МН). Этот вид прессов дороже и тихоходнее кривошипных прессов и применяется для штамповки особо крупных поковок, поковок из малопластичных сплавов и для операций, требующих большого хода инструмента. К типовым поковкам, получаемым с помощью этого оборудования, относятся крупные рычаги, фланцы, диски, зубчатые колеса, гребные винты, панели с ребрами жесткости и другие корпусные детали летательных аппаратов с большой площадью в плане, кольца, бандажи и т. д.

Прессы оборудуют выталкивателем, вертикальной и боковыми прошивными системами. Например, у пресса усилием 650 МН пять рабочих цилиндров и шесть ступеней усилия, два боковых прошивных механизма усилием 70 МН каждый и один вертикальный усилием 134 МН. Гидравлические прессы оснащены средствами механизации и электронной системой управления.

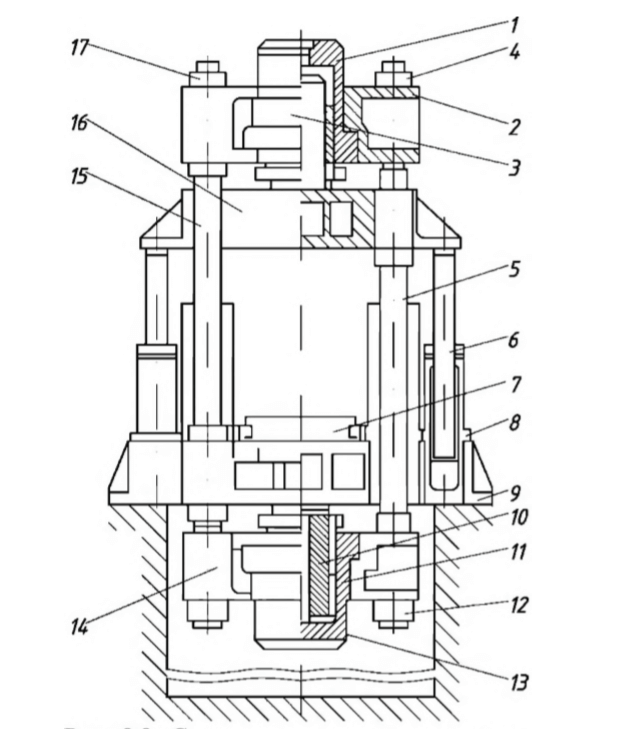

Конструктивная схема одной из конструкций гидравлического штамповочного пресса со станиной типа тандем представлена на рис. 8.8. Станина пресса представляет собой неподвижную раму, которая состоит из верхней 2 и нижней 9 поперечин, связанных колоннами 15 и стянутых гайками 17. Подвижная рама также состоит из верхней и нижней 14 поперечин, которые соединены колоннами 5 и стянуты гайками 12. На верхней поперечине 2 неподвижной рамы и нижней поперечине 14 подвижной установлены рабочие цилиндры 7 и 13 с плунжерами и жестко соединенными с поперечинами 9 и 16. Прямой ход подвижной рамы пресса происходит под действием жидкости высокого давления, подаваемой в рабочие цилиндры 7 и 13 (направление движения обеспечивают втулки плунжеров 4 и 17); возвратный идет под действием давления жидкости, находящейся в цилиндрах 5, плунжеры 6 которых упираются в поперечину 16.

Принцип действия пресса состоит в следующем. После укладки заготовки в штамп, расположенный на столе 7, подают жидкость в рабочие цилиндры 7 и 13. Рама 14 движется вниз, совершая холостой, а после соприкосновения с заготовкой рабочий ход. Обратный холостой ход происходит при подаче жидкости высокого давления в цилиндры 8.

Конструкция станины типа тандем позволила значительно сократить габаритные размеры отдельных элементов пресса, уменьшить металлоемкость без снижения жесткости, улучшить его устойчивость (центр тяжести расположен вблизи опор).

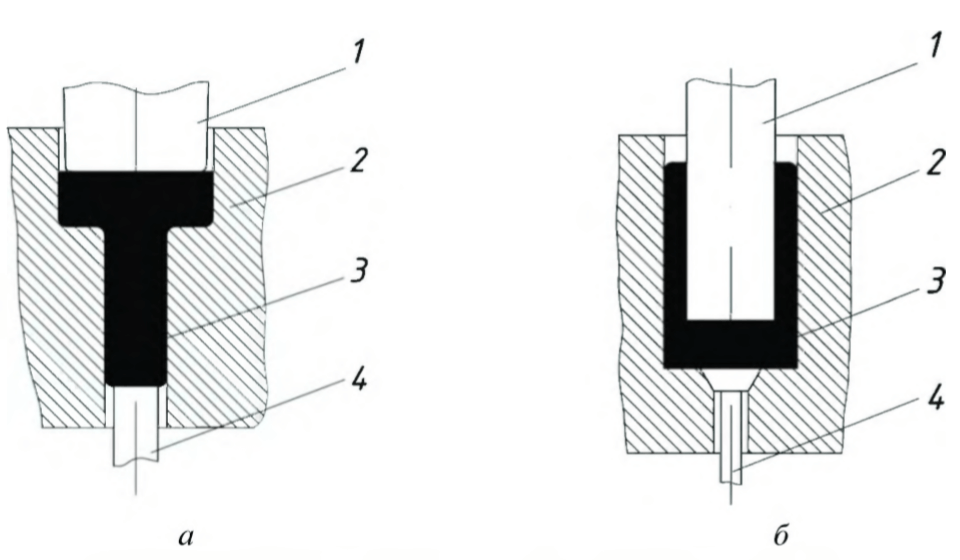

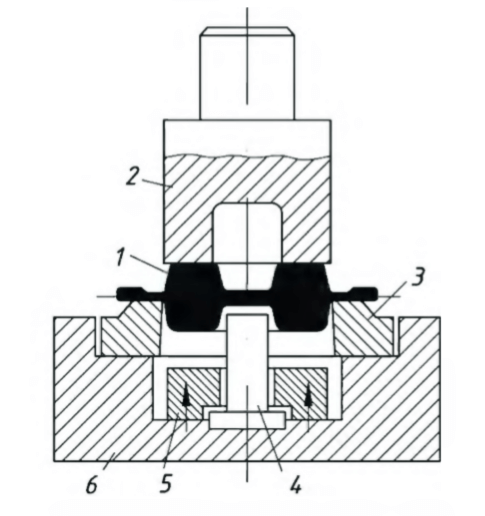

Горизонтально-ковочная машина (ГКМ) представляет собой горизонтальный механический пресс, который предназначен для горячей объемной штамповки (высадки из прутка) в основном поковок в виде стержней с использованием многоручьевых разъемных матриц. В конструкцию ГКМ входят главный кривошипно-ползунный механизм, производящий высадку, и дополнительный кулачково-рычажный механизм, служащий для зажимания заготовки.

Главными особенностями ГКМ являются: наличие разъема штампов в двух взаимно перпендикулярных плоскостях; передвижение главного высадочного ползуна в горизонтальной плоскости, что позволяет штамповать детали сложной конфигурации и производить местную деформацию заготовок большой длины.

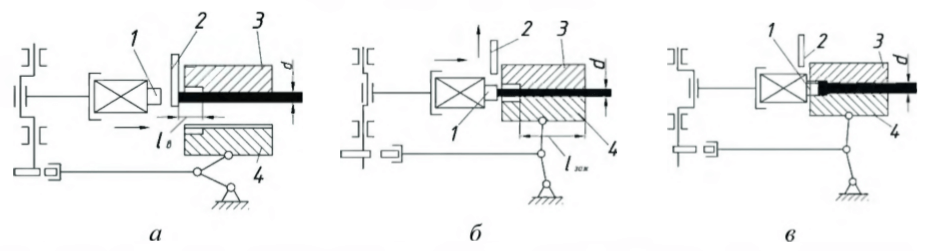

Первый разъем штампов ГКМ (рис. 8.9) находится между пуансоном 7, закрепленном в ползуне, и матрицами 4 (подвижной) и 3 (неподвижной).

В исходном положении (рис. 8.9, а) пруток диаметром с1 вставляют в полукольцевую выемку неподвижной матрицы 3 и проталкивают до упора 2. Таким образом, в рабочей полости остается пруток длиной lв, который может деформироваться. После этого ГКМ включают на рабочий ход, и части машины и штампов приводятся последовательно в положения, показанные на рис. 8.9, б, в. В момент начала деформации – (высадка прутка длиной lв) часть прутка длиной lзаж зажата между матрицами и что предотвращает возможное осевое проталкивание прутка. При этом упор 2 отодвигается в сторону, освобождая путь деформирующему пуансону 1. После окончания процесса деформирования часть прутка lв уже подверглась высадке и заполнила полость между матрицами с образованием фланца (рис. 8.9, в). После этого совершается обратный ход пуансона 1

и разведение матриц 3и 4 висходное положение ки пруток с фланцем легко вынимается из разъема между матрицами и и из машины.

На ГКМ можно также проводить штамповку в несколько переходов, выполняя последующие операции в других ручьях, оси которых в многоручьевых штампах ГКМ располагаются одна над другой. В современных машинах перемещение прутка с поковкой по ручьям матрицы совершается автоматически с помощью манипулятора.

Конструкции ГКМ по типу привода делятся на механические и гидравлические. Машины могут иметь вертикальный или горизонтальный разъем матриц. Большинство ГКМ изготавливают с вертикальным разъемом матриц.

Основные преимущества горизонтально-ковочных машин:

- отсутствие облоя (за исключением отдельных деталей сложной конфигурации), что исключает применение обрезных прессов и штампов;

- отсутствие штамповочных уклонов, кроме внутренних полостей поковок, образуемых пуансонами с небольшими уклонами и при наличии буртов;

- возможность назначения меньших припусков на механическую обработку и более жестких допусков по сравнению с применяемыми в работе на молотах, что обеспечивает значительную экономию металла;

- получение хорошей макроструктуры с направлением волокон, наиболее благоприятно ориентированных относительно действующих усилий при работе детали, включая отсутствие перерезывания волокон;

- возможность замены рабочих вставок наиболее изнашиваемых частей штампов, что снижает их стоимость;

- удобство сочетания ГКМ в процессах комбинированной штамповки с молотом, прессом, ковочными вальцами и гибочной машиной;

- возможность производить штамповку из мерных заготовок и от прутка.

Основной инструмент – штампы для горячей объемной штамповки, работают в очень тяжелых условиях, подвергаясь многократному воздействию высоких напряжений и температур. Интенсивное течение горячего металла по поверхности штампа вызывает истирание ручья, а также способствует дополнительному нагреву инструмента. В течение каждого цикла штамповки штамп испытывает резкие колебания температуры, что приводит к образованию на поверхности ручья разгарных трещин. Таким образом, штамповые стали должны отличаться высокими механическими свойствами и сочетать прочность с ударной вязкостью, износостойкостью, разгаростойкостью и пластичностью, сохраняя эти свойства при температурах 300-600 °С. Эти стали должны хорошо прокаливаться при термической обработке и обрабатываться на металлорежущих станках. Марку стали подбирают в зависимости от конкретных условий работы штампа и его конструкции. Желательно также, чтобы штамповал сталь не содержала дефицитных элементов и была относительно дешевой.

Марки и химический состав сталей для штампов, их твердость после отжига или закалки должны соответствовать ГОСТ 5950-2000. Для изготовления молотовых и прессовых штампов получили распространение стали 5ХНМ, 5ХНВ и 5ХГМ. Полноценным заменителем дефицитных хромоникелевых сталей 5ХНВ и 5ХНМ служит безникелевая сталь 4ХМФС. Для высадочных штампов широко применяют стали марок 7X3 и 8X3.

При штамповке трудноформируемых сплавов для изготовления штампов применяют высоколегированные стали 4ХЗВМФ, 4Х5В2ФС, 4Х5МФС, 4Х4ВМФС, 5ХЗВЗМФС и др. Эти же стали рекомендуется применять для изготовления деталей штампов, испытывающих высокую нагрузку при высадке и выдавливании на ГКМ, ГКШП, горячевысадочных автоматах.

Инструмент для горячей объемной штамповки, как правило, изготовляют из кованых заготовок. Исходную заготовку выбирают с таким расчетом, чтобы при ковке был гарантирован не менее чем трехкратный уков. Это устраняет дефекты металлургического происхождения, а также обеспечивает мелкозернистую и однородную структуры и высокие механические характеристики металла. Изготовление штампов проводится по одному из вариантов: полная механическая обработка – термообработка – доводка; термообработка – полная механическая обработка; предварительная механическая обработка – термообработка – окончательная механическая обработка.

Термическая обработка различных штамповых сталей состоит из закалки и отпуска, при этом их подвергают термообработке при разных температурах в зависимости от марки.

В России и за рубежом все шире применяют литые штампы с ручьем, основным преимуществом которых является более низкая по сравнению с другими штампами трудоемкость изготовления в результате резкого снижения объема механической обработки; в ряде случаев литые штампы также являются более стойкими. Для их изготовления используют в основном стали, по составу подобные сталям для кованых штампов, а также специальные высокопрочные стали и сплавы и некоторые марки легированного чугуна.

Основы технологии горячей объемной штамповки

Штамповка на молотах

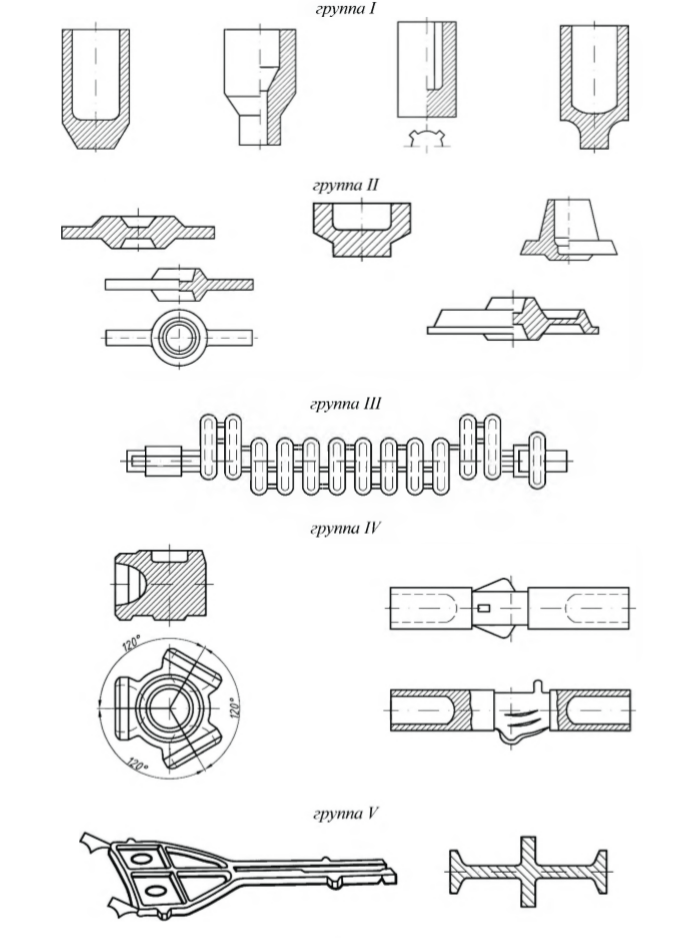

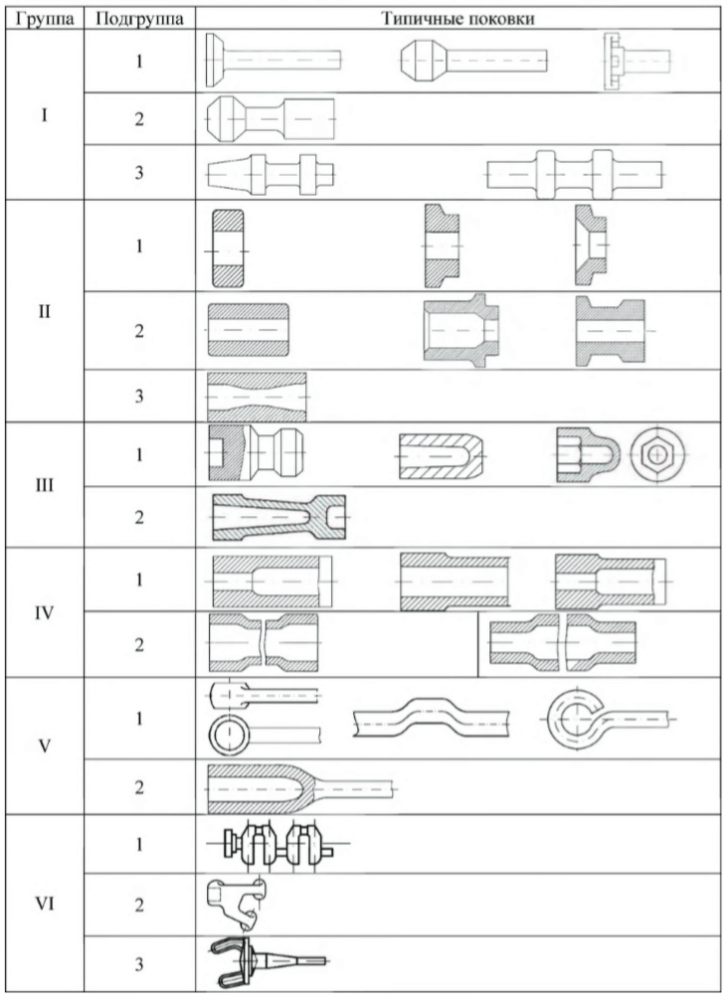

Поковки, штампуемые на молотах, разделяют на группы и подгруппы по следующим признакам:

- по способу штамповки: плашмя или осадкой в торец;

- по форме поковки и соотношению ее основных размеров;

- по форме поперечных сечений поковки, обусловливающей характер формоизменения при заполнении полостей штамповочного ручья и необходимость применения заготовительно-предварительных ручьев;

- по формам главной оси поковки и линии разъема, предопределяющим применение особых заготовительных ручьев или необходимость уравновешивания сдвигающих усилий при штамповке.

В зависимости от выбранного способа штамповки, в значительной степени определяющего характер технологического процесса, различают две группы молотовых поковок.

В группу I входят удлиненные и изогнутые поковки, штампуемые перпендикулярно оси заготовки (штамповка плашмя).Для этих поковок характерна значительная величина отношения их длины к средней ширине в плане, а деформация заготовки в штамповочных ручьях протекает в основном по двум осям – в направлении высоты и ширины поковки, в направлении же главной оси (длины поковки) деформация весьма незначительна;

Группа II — это круглые и квадратные поковки или поковки, близкие к ним по форме в плане, и поковки с отростками. Эти поковки штампуются вдоль оси заготовки (штамповка осадкой в торец), а деформация в штамповочных ручьях протекает осаживанием (высадкой), выдавливанием и прошивкой.

Для штамповки на молотах чаще всего используют паровоздушные штамповочные молоты и открытые штампы (см. рис. 8.1). Верхний штамп крепится к бабе, а нижний – к штамподержателю, который закреплен на шаботе. Молот имеет нежесткий ход, поэтому молотовой штамп конструируют так, чтобы при последнем ударе его половинки сомкнулись по плоскости соударения. При штамповке стремятся не допустить контакта половин, так как частые соударения могут привести к разрушению штампа. Между штампами остается небольшой зазор, в результате чего масса получаемой поковкиболыне, чем номинальная масса.

Для объемной штамповки на молотах используют катаную или кованую заготовки. Штамповку заготовки из проката выполняют в многоручьевом штампе (рис. 8.10), который имеет заготовительные ручьи для придания заготовке переходных форм перед штамповкой в окончательном ручье. В заготовительных ручьях, располагаемых на краях штампа, заготовка получает форму, необходимую для штамповки в окончательном ручье.

Все ручьи молотового штампа можно подразделить на три группы.

К первой группе относятся штамповочные ручьи — окончательный и предварительный. Полость окончательного ручья в точности соответствует форме горячей поковки, а для облоя предусматривают облойную канавку. Предварительный ручей также в основном повторяет форму поковки, но облойная канавка отсутствует, и металл вытекает на плоскость разъема штампов. Назначение штамповочных ручьев — окончательное формоизменение заготовки и получение поковки.

Ко второй группе относятся заготовительные ручьи. Их назначение – предварительное грубое деформирование исходной заготовки, получение благоприятной формы для штамповки в штамповочных ручьях с относительно малым отходом металла в облой. Заготовительные ручьи можно подразделить на подгруппы в зависимости от применяемого способа штамповки в окончательном ручье. К заготовительным ручьям, применяемым при штамповке плашмя, относятся: формовочный; подкатной (открытый и закрытый); протяжной (открытый и закрытый); пережимной; площадка для расплющивания; площадка для протяжки; гибочный. К заготовительным ручьям, применяемым при штамповке осадкой в торец, относятся площадка для осадки и специальный формовочный ручей. Существуют еще два заготовительных ручья – высадочный и специальный протяжной. Эти ручьи применяют как при штамповке плашмя, так и при штамповке осадкой в торец.

К третьей группе относятся отрубные ручьи — передний и задний ножи. Эти ручьи служат для отделения отштампованной поковки от прутка при штамповке от прутка или от кратной заготовки. Отрубные ручьи служат также для отделения клещевины от поковки.

Обычно штамповку производят быстро, с одного нагрева, азаготовка последовательно деформируется в ручьях штампа. Этот способ благодаря высокой производительности наиболее распространен.

В случае использования кованой заготовки в штампе делают один окончательный ручей, а заготовку предварительно отковывают на другом оборудовании, которым обычно является один или два ковочных пневматических молота, располагаемых рядом со штамповочным молотом. Для ковки на молоте устанавливают специальные вырезные бойки. После ковки еще не остывшую заготовку сразу передают на штамповку. Согласовать работу ковочного и штамповочного оборудования сложно, и поэтому снижается производительность. При таком способе штамповки на ковочных молотах требуется один или два дополнительных рабочих. Однако при этом штамп получается очень простым и дешевым.

Расчлененную штамповку производят в штампах, устанавливаемых на рядом стоящих молотах. Штамповку ведут с одного нагрева, а заготовки последовательно передают со штампа на штамп. Этот способ применим только в массовом стабильном производстве, так как частая переналадка всей линии молотов с одной поковки на другую практически невозможна.

Особенностью молотовой штамповки является то, что деформирование происходит с большой скоростью за несколько ударов, а после каждого удара баба молота уходит вверх, и в процессе деформирования наступает перерыв.

Установлено, что металл при штамповке лучше заполняет полости верхнего штампа, чем нижнего. Причина такого характера течения заключается в том, что металл больше соприкасается с нижним штампом, и нижняя поверхность заготовки охлаждается сильнее, чем верхняя. Причем интенсивное охлаждение контактной поверхности заготовки происходит в момент удара при плотном контакте между заготовкой и стенками ручья. Существенное значение для хорошего течения металла при штамповке на молоте имеет крайне малое время удара, т. е. мала продолжительность самого процесса деформирования, в течение которого как раз и наблюдается интенсивное охлаждение поверхности заготовки. Время удара обычно не превышает 0,01 с, поэтому охлаждение заготовки незначительно.

Облегчает течение металла при штамповке на молоте также то, что после каждого удара окалина отделяется от поверхности заготовки и выдувается из штампа, так как наличие окалины увеличивает коэффициент трения металла заготовки по стенкам штампа.

И, наконец, хорошее заполнение полостей при штамповке на молоте объясняется еще и тем, что распространение пластической деформации при ударе начинается с контактных поверхностей и за короткое время удара деформация не успевает проникать во внутренние слои заготовки. Отсюда как раз и возникают благоприятные условия для заполнения полостей, и в результате металл стремится течь вверх и вниз и менее интенсивно в ширину.

Если в открытых молотовых штампах изготовляют поковки всех форм, то в закрытых штампах – преимущественно поковки группы II с вертикальными или почти вертикальными стенками по периметру наружной поверхности.

При изготовлении небольших поковок можно проводить штамповку одновременно двух и более поковок (многоштучная штамповка).

При изготовлении штампа полость окончательного или чистового ручья выполняют по чертежу поковки или по чертежу горячей поковки. Так как поковка после штамповки охлаждается и размеры ее уменьшаются на величину усадки, то для получения требуемых размеров поковки необходимо, чтобы размеры полости окончательного ручья были больше размеров холодной поковки на величину предполагаемой усадки. Для стали величина усадки равна примерно 1,5 %. Поэтому все размеры холодной поковки увеличивают на 1,5 % и получают чертеж горячей поковки.

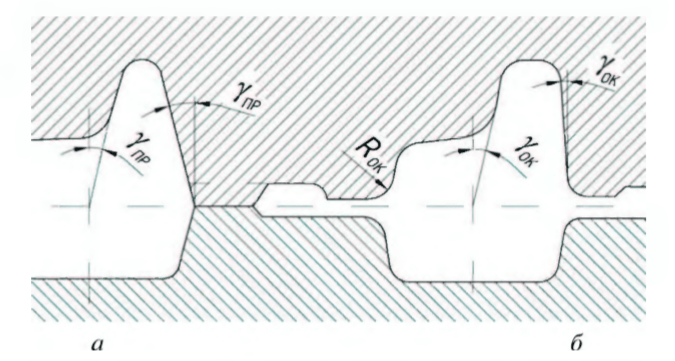

Предварительный или черновой ручей является штамповочным ручьем. Поэтому полость предварительного ручья повторяет в основном полость окончательного ручья. Предварительный ручей применяют при штамповке сложных поковок с глубокими полостями в штампах. В этом случае снимается основная нагрузка с окончательного ручья и стойкость его резко повышается. После предварительного ручья поковка в окончательном ручье только осаживается с незначительным течением металла в полости.

Облойная канавка в предварительных ручьях отсутствует. Облой вытекает на плоскость разъема штампов, и поковка в этом ручье получается недоштампованной. За счет осадки большей толщины поковки и происходит деформация в окончательном ручье, а излишек металла выдавливается в облой. Кромка полости предварительного ручья по плоскости разъема закругляется радиусом Rпр, который больше радиуса Rок окончательного ручья на 3-7 мм, что предупреждает возможность залипания поковки в предварительном ручье (рис. 8.11).

Существует порядок, по которому ручьи на плоскости разъема штампов располагают относительно центра штампа, за который принимают точку пересечения оси хвостовика и шпонки. Через центр штампа проходит ось симметрии молота и равнодействующая сил, действующих со стороны бабы молота. Штамповочные ручьи располагают вблизи центра штампа, а заготовительные ручьи — с боков штампа.

Штамповка на кривошипных горячештамповочных прессах

Кривошипные горячештамповочные прессы (КГШП) широко применяются для горячей объемной штамповки, так как имеют ряд преимуществ по сравнению с молотовой штамповкой.

- Получаемые на КГШП поковки точнее по размерам благодаря постоянству хода пресса и фиксированному нижнему положению ползуна, что позволяет уменьшить отклонения размеров поковки по высоте. Поковки можно не контролировать на сдвиг, так как ползун движется по направляющим станины и точно совпадает с верхней и нижней частями штампа, оснащенного направляющими колонками и втулками.

- Штамповка характеризуется более высоким коэффициентом использования металла, так как штампы имеют верхние и нижние выталкиватели, позволяющие уменьшить штамповочные уклоны, припуски, напуски и допуски, что приводит к экономии металла и уменьшению трудоемкости при последующей обработке поковок резанием.

- Улучшаются условия труда вследствие меньшего уровня шума, вибрации и сотрясения почвы, безударного характера работы, что позволяет устанавливать КГШП в зданиях облегченной конструкции.

- Штамповка на КГШП хорошо поддается автоматизации.

- Благодаря тому, что деформация на прессе в каждом ручье происходит за один ход пресса, а на молоте за несколько ударов переход на штамповку на КГШП сопровождается повышением производительности в 1,4-2 раза.

- Коэффициент полезного действия (КПД) пресса, приведенный к энергии топлива, в 2-4 раза выше, чем у молота.

- Себестоимость продукции, полученной на КГШП, ниже, чем на молоте, благодаря снижению расхода металла и эксплуатационных затрат.

К недостаткам КГШП и штамповки на данном оборудовании по сравнению с молотовой штамповкой следует отнести:

- более высокую (в 3—4 раза) стоимость КГШП при сопоставимых мощностях с молотами;

- опасность заклинивания и поломки прессов при крайнем нижнем положении ползуна, на вывод из которого затрачивается много времени;

- меньшую универсальность в производимых операциях (из-за жесткого хода ползуна не применяют протяжку и подкатку заготовок);

- необходимость очистки заготовок перед штамповкой от окалины, так как деформация проходит за один ход пресса при безударном нагружении, и окалина может быть заштампована в поверхность поковки;

- необходимость применения большего числа ручьев при получении поковок сложной формы из-за худшего заполнения глубоких полостей;

- более сложные конструкции штампов и их регулирование.

Особенностью кинематической схемы КГШП, обеспечивающей жесткую связь между приводом и ползуном, является то, что при подходе шатуна к нижнему положению (нижней мертвой точке кривошипного механизма) при одном и том же моменте на кривошипном валу усилие на ползуне теоретически может расти до бесконечности. Рост усилия ведет к увеличению деформации деталей пресса. При значительной перегрузке, например из-за резкого охлаждения тонкого облоя, ползун КГШП может не дойти до нижнего положения, остановиться, и произойдет заклинивание пресса.

Для предупреждения заклинивания пресса соударение частей штампа не допускается. Поэтому при штамповке на КГШП предусматривают облой, толщина которого больше, чем толщина облоя при многоударной штамповке на молоте. Наличие более толстого, а следовательно, и более горячего облоя приводит к уменьшению подпора в полости штампа, большему вытеканию металла из полости и худшему заполнению ее глубоких выемок. В результате при одинаковой суммарной деформации и сложной форме поковок штамповка на КГШП выполняется с использованием большего числа ручьев, чем при штамповке на молоте. В отличие от штамповки на молоте при штамповке на КГШП значительной разницы в заполнении верхней и нижней полостей штампа пресса не наблюдается, что нужно учитывать при разработке процессов штамповки на КГШП.

При штамповке на КГШП выполняют следующие переходы: осадку, пережим, гибку, предварительную и окончательную штамповку в открытом или закрытом штампе, штамповку выдавливанием, калибровку и отрубку.

Как правило, на прессе для получения поковки необходимы один-три ручья, а для сложных поковок – до пяти ручьев, включая осадку.

Подкатку и протяжку из-за опасности заклинивания на прессе обычно не проводят, поэтому подготовку заготовок эффективнее осуществлять на другом оборудовании, например, на ковочных вальцах, станах поперечной прокатки, вальцах поперечно-клиновой прокатки и т. п.

Чтобы избежать заштамповки в тело поковки окалины и получить поковки с чистыми поверхностями, следует применять более совершенные виды нагрева заготовок (безокислительный пламенный, газовый скоростной, электронагрев, в том числе индукционный) или очистку заготовки от окалины перед штамповкой. Иногда очистку заготовок выполняют в процессе штамповки, например, при осадке заготовки на штампе с обдувкой окалины воздухом или паром.

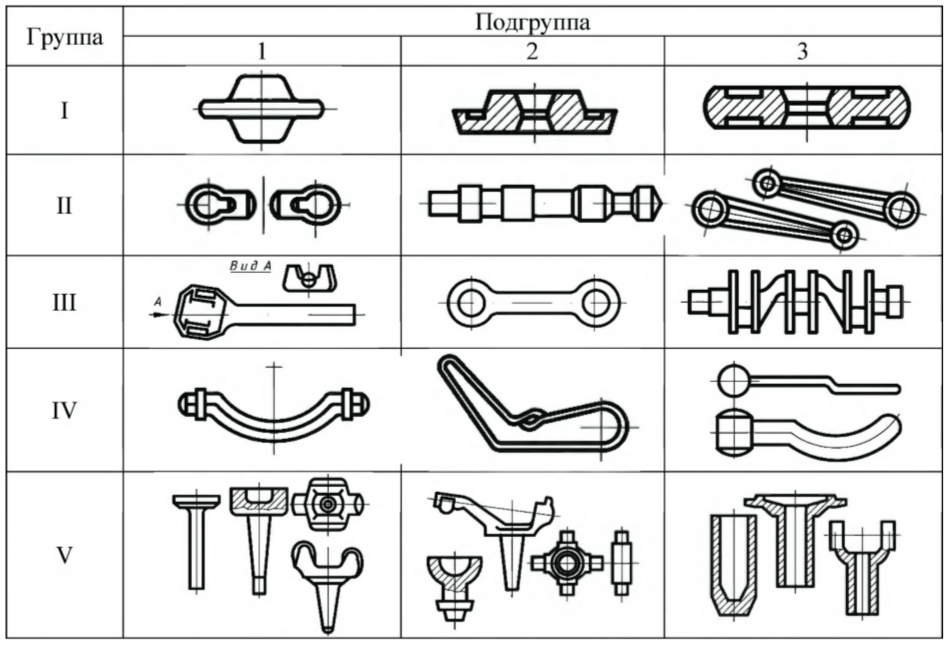

Современные КГШП имеют повышенное число ходов в минуту, что сокращает время деформации заготовки, снижает разогрев штампов и увеличивает их стойкость. Поковки, штампуемые на КГШП, подразделяют:

- в зависимости от характера формоизменения и течения металла при формоизменении – на два класса: класс поковок, получаемых с преобладанием процесса осадки, и класс поковок, получаемых с преобладанием процесса выдавливания;

- в зависимости от конфигурации и сложности изготовления – на пять основных групп (табл. 8.1). Методы изготовления учитывают при выделении подгрупп поковок.

Классификация поковок, штампуемых на КГШП

Группа I – осесимметричные поковки, изготовляемые осадкой в торец или осадкой с одновременным выдавливанием, т. е. поковки круглые в плане или близкие к этой форме, в том числе квадратные и близкие к круглым и квадратным в плане, а также поковки с отростками;

Группа II – поковки удлиненной формы, имеющие небольшую разницу в площадях поперечных сечений, которые чаще штампуют без предварительной подготовки заготовок;

Группа III — поковки удлиненной формы, с большой разницей в площадях поперечных сечений. Для них необходимы заготовки, предварительно обработанные высадкой на ГКМ или выдавливанием (1-я подгруппа), вальцовкой на ковочных вальцах или вальцах поперечно-клиновой прокатки или на другом аналогичном оборудовании (2-я подгруппа) и комбинированными процессами (3-я подгруппа);

Группа IV — поковки с изогнутой осью. При изготовлении поковок 1-й подгруппы применяют штампы с замком; 2-й подгруппы – гибочные ручьи; 3-й подгруппы — штампы с замком и гибочными ручьями. При штамповке особо сложных поковок с изогнутой осью заготовки часто получают на отдельном оборудовании, а в штампах помимо гибочных применяют все виды ручьев, в том числе при необходимости применяют и рассекатели;

Группа V – поковки, изготовляемые выдавливанием.

При штамповке на ТСГТТТП применяют следующие виды заготовок. Сортовой прокат — для поковок всех групп; профилированные заготовки – для поковок группы III (иногда и группы IV); калиброванные заготовки — для отдельных случаев штамповки в закрытых штампах; трубы – для поковок группы V 3-й подгруппы.

Наиболее эффективно профилирование заготовок на ковочных вальцах или на станах поперечной, поперечно-клиновой и поперечно-винтовой прокатки, устанавливаемых в линию с прессом, так как позволяет осуществлять штамповку с одного нагрева. Температура нагрева в этом случае должна быть максимальной, чтобы заготовка поступала в штамп пресса с требуемой для штамповки температурой. Перед вальцовкой с заготовки удаляют окалину, чтобы избежать вдавливания ее в металл заготовки и быстрого износа штампов.

Чертеж поковки, штампуемой на КЛИП, составляют по тем же правилам, что и поковки, штампуемой на молоте. Припуски и допуски на поковки назначают в соответствии с ГОСТ 7505—89.

Абсолютно точную поковку при штамповке получить нельзя, однако чем меньше будут припуски, напуски и допуски, тем выше будет коэффициент использования металла Кии меньше затраты на обработку резанием. При этом необходимо учитывать износ инструмента, срок его службы, потребность переналадок и выбирать оптимальный вариант.

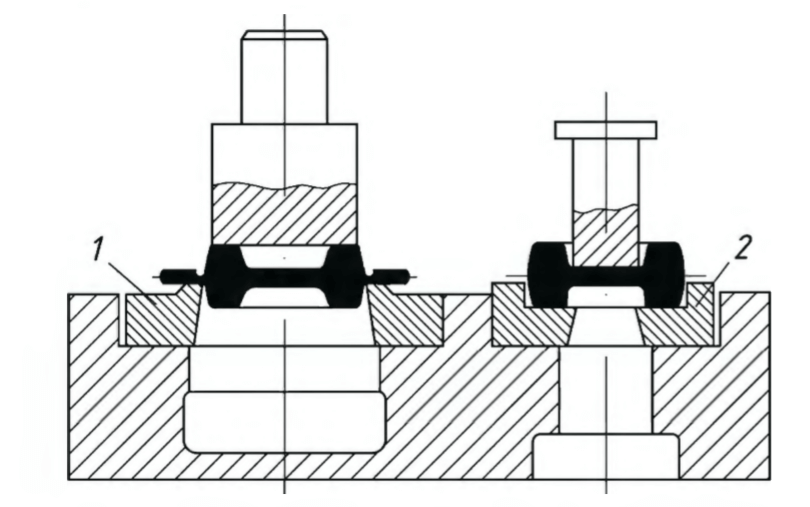

При штамповке на КГШП получают поковки, которые ближе по форме к готовой детали, чем при штамповке на молотах (рис. 8.12). Это упрощает конструкции основного и обрезного штампов. Наличие выталкивателей позволяет штамповать в направлении, параллельном оси ползуна, в результате чего упрощается конструкция поковки, снижается ее масса и уменьшается облой, что повышает Ки. Для поковок, штампуемых выдавливанием, линию разъема обычно устанавливают по верхней наружной поверхности поковки.

Штамповка на КГШП характеризуется отсутствием динамического воздействия, что позволяет применять сборные штампы, имеющие преимущества перед молотовыми штампами, так как упрощается изготовление сменного инструмента и создаются условия для экономии дорогих инструментальных сталей. Штампы состоят из штамповых вставок с выполненными в них ручьями и блоков (пакетов) или державок, в которых закрепляют вставки.

В штампах КГШП конструируют заготовительные и штамповочные ручьи. Отрубной нож, как правило, не используют. Иногда на КГШП выполняют операции обрезки облоя и пробивки отверстий.

В комплект пакета штампов КЛИП входит верхняя и нижняя монтажные плиты (основание и башмак), связанные между собой направляющими колонками, а также детали крепления штамповых вставок и выталкивающий механизм. Верхняя плита пакета крепится болтами к ползуну пресса, нижняя – к столу.

Существуют два основных типа конструкций блоков: для призматических и цилиндрических вставок.

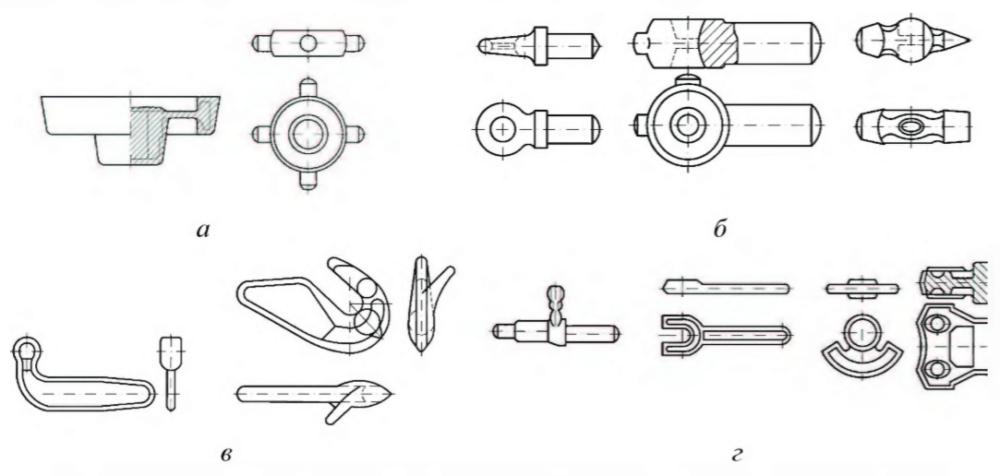

На рис. 8.13 приведен пакет штампа для призматических ручьевых вставок.

В основание и башмак вмонтированы подкладные плиты и упорные планки, а также рычажные системы нижнего и верхнего выталкивателей. Каждая ручьевая вставка прижимается своим прихватом. Горизонтальная фиксация вставок осуществляется болтами, которые прижимают вставки к боковой планке.

Основание с башмаком соединяется посредством колонок и втулок, а обе эти детали крепят к столу и ползуну пресса болтами. Верхняя плита блока (пакета) крепится болтами к ползуну пресса, а нижняя к его столу. Для перемещения блока на столе пресса и фиксации его от бокового сдвига клином в нижней плите блока имеются две скошенные плоскости; в верхней плите выполнен паз, соответствующий выступу ползуна пресса.

Назначение системы выталкивания в пакете заключается в передаче движения от толкателя пресса выталкивателям поковок в штамповых вставках. Выталкивание поковок осуществляют в облой, перемычку, тело поковки, при этом выталкиватель может иметь форму цилиндрического стержня или кольца.

Размеры универсальных блоков, а также их сменных деталей регламентируются государственными стандартами.

Штамповка на гидравлических прессах

Гидравлические прессы являются мощным деформирующим оборудованием, на котором штампуют следующие виды поковок:

- крупные поковки, которые невозможно получить на другом кузнечном оборудовании из-за его недостаточной мощности;

- поковки, для штамповки которых необходим большой рабочий ход, а усилие деформирования не имеет максимального значения в начале или в конце хода деформации (например, при глубокой прошивке);

- поковки, требующие специальных физико-химических условий горячей деформации.

Все поковки, штампуемые на гидравлических прессах, в зависимости от применяемых для их изготовления операций, подразделяют на 5 групп (рис. 8.14).

Группа I включает поковки типа стаканов с гладкими стенками или сложной формы с глухими или сквозными отверстиями (корпуса снарядов, гильзы, втулки, муфты, цилиндры и др.). Для их изготовления применяют обратное выдавливание с последующей вытяжкой с утонением стенки.

Группа II – это поковки типа дисков: невысокие чашки и втулки с фланцами, роторы турбин, диафрагмы и т. и., которые получают осадкой с выдавливанием в открытых, закрытых и секционных штампах.

Группа III состоит из поковок с вытянутой осью типа коленчатых валов и т.п., которые получают гибкой с высадкой в сложных секционных и раздвижных штампах.

Группа IV включает поковки типа крестовин (втулки авиационных винтов и т. д.), изготовляемые комбинированной штамповкой в разъемных штампах.

Группа V состоит из поковок типа панелей, получаемых в блочных и секционных штампах.

Для выполнения перечисленных технологических операций применяют открытые и закрытые штампы, а также многопуансонную (многоплунжерную) штамповку в цельных и разъемных матрицах. В качестве исходных заготовок используют прокат, слитки, поковки и отливки.

При проектировании штампов и рабочего инструмента необходимо учитывать особенности процессов деформирования на гидравлических прессах и тяжелые условия работы инструмента.

Штампы гидравлических прессов подразделяют: по методу штамповки — на открытые и закрытые; по числу поверхностей разъема – с одной, двумя или несколькими поверхностями разъема; по монтажному признаку – на блочные и сборные; по назначению и конструкции – для выдавливания, вытяжки, двухручьевые, комбинированные и т. п.

При проектировании штампов необходимо учитывать следующие особенности гидравлических прессов: недостаточно надежное направление ползуна, опасность эксцентричного приложения усилия, неограниченный ход ползуна, длительное пребывание поковки в штампе. В соответствии с этим в штампах целесообразно предусматривать направляющие элементы и ограничители хода ползуна, применять центральное или близкое к нему расположение ручьев, водяное охлаждение и смазку пуансонов и матриц, крупные детали штампов делать пустотелыми, а для повышения их прочности приваривать ребра жесткости.

Штамповка на винтовых прессах

Винтовые фрикционные прессы применяют при штамповке поковок в открытых и закрытых штампах. Скорость движения ползуна винтовых прессов составляет 1-3 м/с, что выгодно отличает их от паровоздушных молотов и гидравлических прессов. Такая скорость в момент удара позволяет существенно уменьшить по сравнению с молотами динамические нагрузки на фундамент и продолжительность контакта горячей заготовки со штампом. Эта особенность винтовых прессов предопределила их использование для штамповки поковок из труднодеформируемых и малопластичных сталей и сплавов.

К особенностям винтовых прессов следует отнести:

- возможность штамповки поковок в открытых и закрытых штампах;

- пригодность для штамповки точных поковок;

- наличие выталкивателей для удаления поковок из полости штампа.

При использовании винтовых прессов наиболее часто применяют следующие технологические операции: осадку и высадку; выдавливание (прямое, обратное, боковое и радиальное); гибку; правку и калибровку. Комбинации этих технологических операций позволяют штамповать разнообразные по форме поковки из черных и цветных металлов и их сплавов в открытых (рис. 8.15) и закрытых (рис. 8.16) штампах.

Заготовками для поковок, штампуемых на винтовых прессах, являются прокат и поковки, изготовляемые на молотах или на ковочных вальцах. При правке и калибровке в качестве заготовок используют поковки деталей.

На винтовых прессах возможна штамповка поковок из жаропрочных, титановых, медных и алюминиевых сплавов, углеродистых и легированных конструкционных сталей. Наиболее целесообразна одноударная штамповка в одноручьевых штампах, однако возможна многоударная штамповка в открытых штампах, а также штамповка в двухручьевых штампах.

При штамповке в открытых штампах размеры заготовок и переходы штамповки следует определять по методике, применяемой для штамповки на молотах с учетом особенностей винтовых прессов. При необходимости операций протяжки и подкатки используют ковочные вальцы, поскольку винтовые прессы, как и КГШП, для этого непригодны.

Наибольшее распространение получили следующие способы штамповки на винтовых прессах:

- Штамповка в открытом штампе, которая сопровождается образованием облоя по периметру поковки в плоскости разъема.

- Штамповка в закрытом штампе, для которой обычно применяют заготовки из калиброванного материала. Такой способ штамповки обеспечивает получение поковки без облоя или с незначительным облоем на ее торце, который удаляют на наждачном станке или при последующей обработке резанием.

- Штамповка в закрытом штампе с разъемной матрицей, применяемая для получения поковок сложной конфигурации, которые невозможно удалить из штампа, имеющего одну плоскость разъема.

- Штамповка выдавливанием, при которой колебания объема заготовки сказываются на длине стержня поковки.

- Штамповка в закрытом штампе с цельной наклоняемой матрицей, применяемой для стержневых поковок, требующих увеличенного хода ползуна пресса.

- Штамповка в закрытом штампе конических и цилиндрических колец со штампованными прямыми зубьями.

- Штамповка в закрытом штампе конических колес со штампованными спиральными зубьями. Изготовление таких поковок производят из предварительно отштампованной заготовки, конфигурация которой приближена к конфигурации поковки без зубьев.

При штамповке в открытых и закрытых штампах применяют универсальные переналаживаемые штампы.

Штамповка на горизонтально-ковочных машинах

Поковки, изготовляемые на горизонтально-ковочных машинах (ГКМ), в зависимости от их конфигурации подразделяют на шесть основных групп (табл. 8.2).

Группа I составлена из поковок типа стержня с утолщением, формоизменение которых производят высадкой.

В группу II входят поковки типа колец и втулок. Формоизменение поковок осуществляется высадкой и прошивкой, а заканчивается операцией пробивки.

Группу III составляют поковки с полостями (глухими отверстиями). По конфигурации наружной и внутренней поверхностей эти поковки аналогичны поковкам группы II, но по технологии отличаются отсутствием пробивки. Формоизменение их ведут высадкой и прошивкой.

Группа IV представляет собой поковки, штампуемые из труб. Формоизменение поковок ведут высадкой, раздачей, а также обжимом.

В группу V входят поковки разнообразные по конфигурации, в том числе с отростками и развилинами, с прямой и криволинейной осью, с глухими или сквозными отверстиями, ось которых может не совпадать с осью стержневой части поковки. Для изготовления этих поковок требуются сочетания отдельных технологических операций, используемых для поковок групп I—III, а также дополнительных операций, таких как выдавливание, расплющивание, гибка, протяжка, волочение.

Группа VI содержит поковки разнообразной формы, для которых перед обработкой на ГКМ требуется получение базовых поверхностей.

Ручьи высадочных штампов ГКМ подразделяют на шесть групп: наборные, формовочные, просечные, отрезные, обрезные и специальные.

Преимущества ГКМ: удобство штамповки деталей в виде стержня с утолщением на конце, экономия металла, так как нет облоя и штамповочных уклонов, безударная работа. Недостатки ГКМ: меньше универсальность; меньше, чем у пресса, мощность; высокая стоимость штампов и самой ГКМ; необходимость в очистке прутка от окалины.

Современные ГКМ оснащают средствами механизации и автоматизации, на их базе созданы комплексы с автоматизированной сменой штампов.

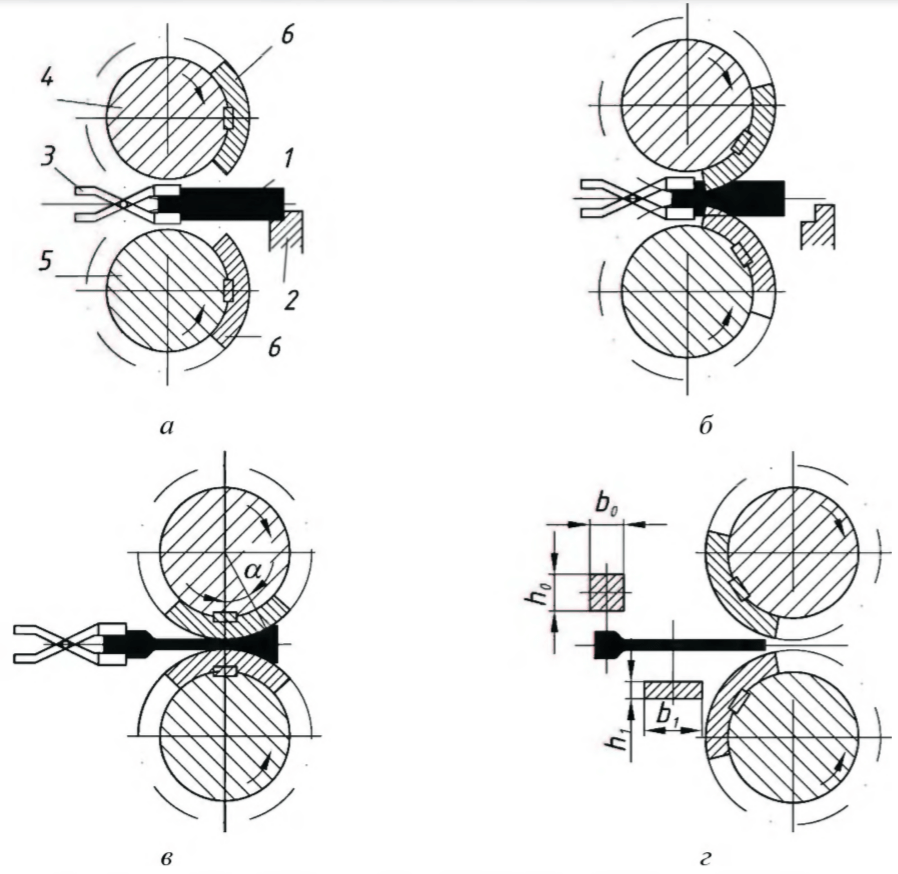

Профилирование заготовок на ковочных вальцах

Профилирование заготовок на ковочных вальцах применяют как для подготовки заготовки к штамповке, так и в качестве окончательной операции. В первом случае вальцовка служит заготовительной операцией, перераспределяющей металл по длине заготовки для последующей штамповки на другом оборудовании. Это целесообразно при изготовлении поковок удлиненной формы и обеспечивает экономию металла на 5-20 %, повышает производительность труда на 50-150 % и более, снижает себестоимость поковок на 10-25 %. Вальцовке подвергают как черные, так и цветные металлы, в частности, алюминиевые и титановые сплавы. При оттяжке концов заготовки межосевое расстояние валков постоянно, а профиль ручьев и радиус каждого валка в ручье – переменные. При вальцовке участков заготовки постоянного сечения применяют калибры, аналогичные тем, что используются при продольной прокатке сортовых профилей.

Вальцовка, обеспечивающая получение готовых изделий с неодинаковыми поперечными сечениями вдоль оси, сходна с процессом продольной периодической прокатки. И в том и в другом случае происходит уменьшение поперечных сечений исходной заготовки при одновременном увеличении ее длины за счет обжатия заготовки вращающимся инструментом – валками. Отличие состоит в том, что процесс деформации при вальцовке происходит при движении заготовки с возвратом на ту сторону, с которой заготовка была задана в вальцы (рис. 8.17). Примером может служить вальцовка на одноклетьевых одно- и многоручьевых ковочных вальцах (консольных и двухопорных). Обжатие производится не по всей длине заготовки (в отличие от прокатки), в связи с чем на валках (в калибрах) имеются переходные участки, на которых обжатие изменяется от нуля до максимума, что позволяет увеличивать единичное обжатие за проход.

При вальцовке обжимающий калибр нарезается не по всей длине окружности валка, а лишь на ее части (обычно меньше половины длины окружности). При этом остальная часть длины окружности выполняется с радиусом, позволяющим свободно подавать заготовку в исходное положение (до упора).

Сменный вальцующий инструмент (секторы, вставки) также устанавливают не по всей окружности валков, и в момент подхода передней кромки инструмента к находящейся в зазоре между валками в исходном положении заготовке начинается ее обжатие с одновременным возвратом заготовки на переднюю сторону вальцов (сторону задачи).

Вальцовка в двух- и многоклетьевых вальцах (иногда и в одноклетьевых) производится на проход. При многоклетьевой вальцовке требуется высокая точность настройки клетей по совпадению периодов или применение специальных приспособлений или механизмов, сопровождающих заготовку по клетям в соответствии с движением их валков.

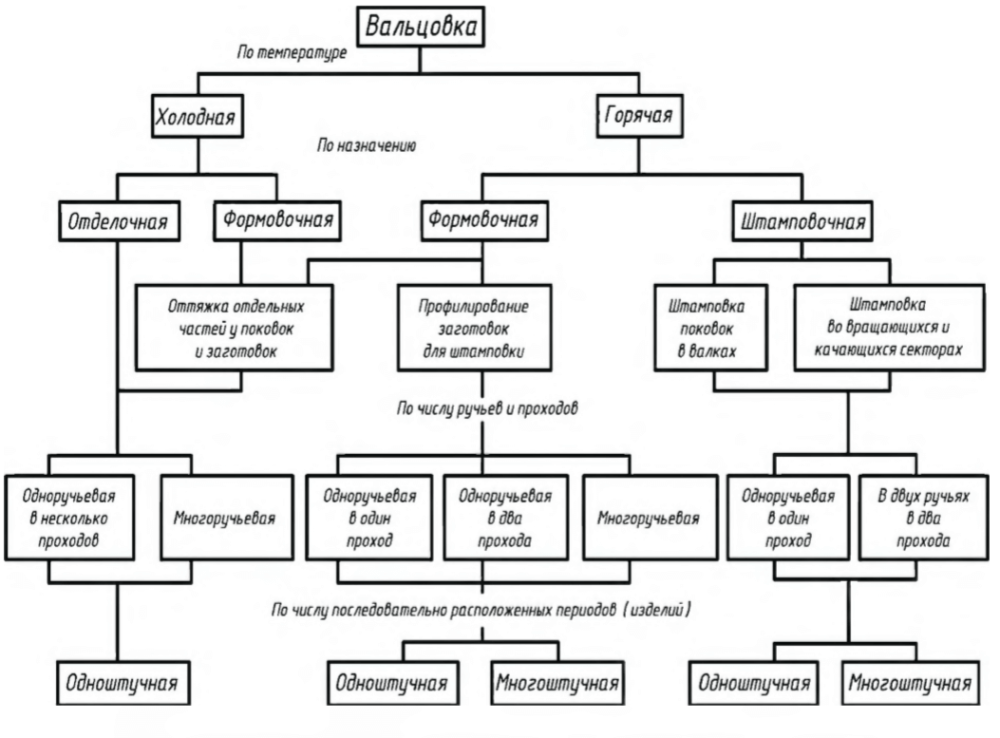

Классификация процессов вальцовки приведена на рис. 8.18. В настоящее время наиболее широкое применение находит формовочная вальцовка, а из всех видов формовочной вальцовки наиболее распространено профилирование заготовок под штамповку, которое позволяет перераспределить металл по длине заготовки с учетом формы и сечений поковки и резко увеличить коэффициент использования металла. Профилирование на вальцах заготовок под штамповку и последующую штамповку производят с одного нагрева.

Формовочной вальцовкой выполняют также оттяжку отдельных частей поковок и заготовок, в том числе у заготовок для надфилей и напильников, концов заготовок для витых пружин, пикообразных изделий. Оттяжку производят как в горячем, так и в холодном состоянии.

Применение вальцовки целесообразно при серийном и крупносерийном производстве поковок удлиненной формы с резкой разницей в площадях поперечных сечений вдоль оси (шатуны, рычаги, гаечные ключи, тяги, турбинные лопатки и др.).

Вальцованные заготовки отличаются точностью и стабильными размерами, что позволяет значительно сократить расход металла, идущего в облой при окончательной штамповке, и уменьшить износ ручьев. На повышение долговечности работы ручьев штампа влияет и более полное удаление окалины с заготовки во время ее вальцовки.

Штамповочную вальцовку ведут в штамповочных вальцах и применяют в массовом и крупносерийном производстве мелких и средних поковок переменного сечения простой и сложной формы, например, боковых звеньев скрепкового конвейера, молотков, кулачков.

При штамповочной вальцовке за один оборот валков можно получить цепочку из четырех и более отштампованных изделий, а на валках большого диаметра можно получать две такие заготовки за один оборот валков, размещая по диаметру валков, напротив друг друга, два комплекта штампов.

Расчет деформации при штамповочной вальцовке производят аналогично расчетам при продольной периодической прокатке.

Штамповочная вальцовка превосходит по производительности штамповку на молотах и прессах.

Особенности технологии отделочных операций

Обрезка облоя и пробивка перемычек

Обрезку облоя и удаление (пробивку) перемычек в поковках, полученных разными видами штамповки, осуществляют на специальных кривошипных обрезных прессах и реже на гидравлических прессах. Эту операцию производят в горячем и холодном состоянии. При горячей обрезке пресс устанавливают в непосредственной близости от штамповочного оборудования и обрезку производят сразу после штамповки. При холодной обрезке ритм штамповки поковок не связан с ритмом их обрезки. Поэтому в целях повышения производительности процесса прессы для холодной обрезки устанавливают на отдельном участке горячештамповочного цеха или выносят в другое помещение. Этот способ требует меньшего количества обрезных прессов и вызывает меньшее коробление поковок. При холодной обрезке легче осуществить подгонку матриц и пуансонов, а также наладку штампов. Холодный способ обрезки облегчает механизацию и автоматизацию процесса, позволяет увеличить производительность обрезных прессов, получить более точные размеры поковок с более гладкой поверхностью, а также увеличить стойкость штампов. Однако при холодной обрезке сопротивление срезу в 3-6 раз больше, чем при горячей, и для крупных поковок с большой площадью среза требуются прессы весьма большой мощности. Кроме этого, если поковки изготовляют из легированной стали, то при обрезке облоя могут возникать трещины.

Горячую обрезку облоя производят у средних и крупных по массе поковок из высоколегированных и высокоуглеродистых сталей. Такие материалы имеют недостаточную пластичность в холодном состоянии и относительно большую толщину облоя. Горячая обрезка требуется также в тех случаях, когда после обрезки необходимы правка, гибка или калибровка в горячем состоянии.

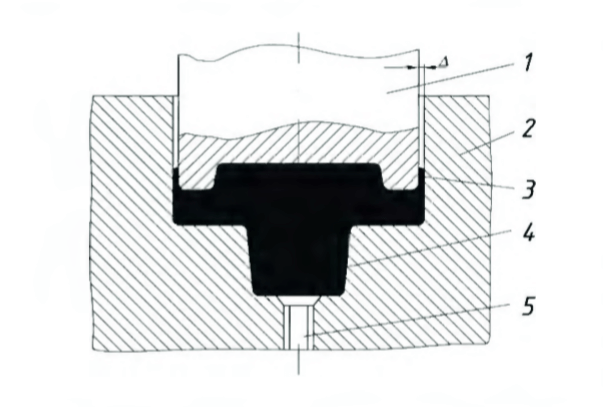

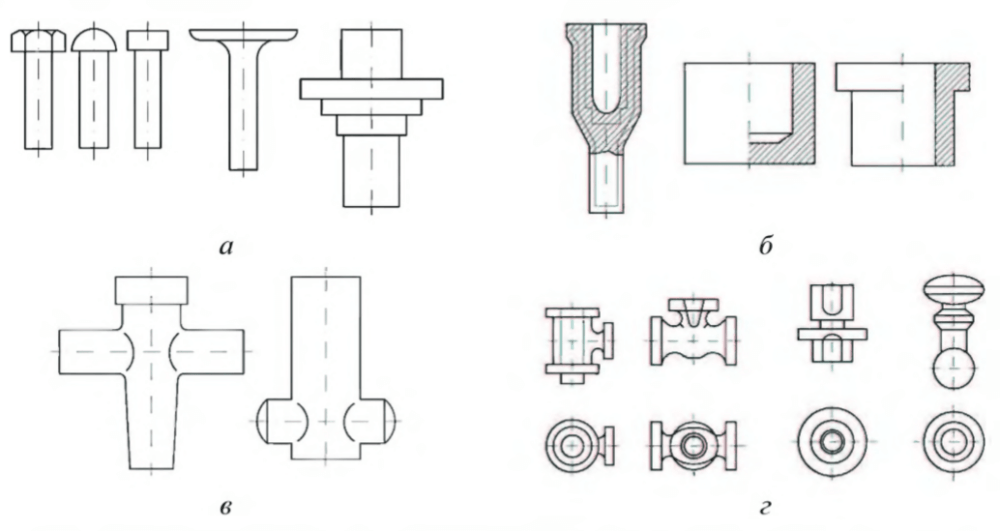

Для обрезки облоя и пробивки отверстий применяют штампы, рабочими деталями которых являются матрица и пуансон (рис. 8.19).

При обрезке облоя (рис. 8.19, а )поковку 2 укладывают на матрицу 7, закрепленную на столе пресса. Во время рабочего хода ползуна пуансон 3 проталкивает поковку в отверстие матрицы, острые кромки которой срезают облой. Таким образом, в обрезном штампе режущим инструментом является матрица, а пуансон играет роль толкателя, передающего усилие на поковку.

При пробивке отверстия (рис. 8.19, режущим инструментом является пуансон 4 ,а матрица 5 является опорной и центрирующей деталью.

Для обрезки облоя и пробивки отверстий различают простые, последовательные и комбинированные штампы. Если необходима только обрезка облоя по контуру, то следует применять простой штамп. Если же после обрезки следует правка, гибка, калибровка и т. д., то рекомендуется применять последовательный штамп (рис. 8.20).

Когда необходима обрезка по контуру и прошивка одного отверстия, применяют совмещенный штамп (рис. 8.21).

Обрезка по контуру и прошивка нескольких отверстий требует применения последовательного штампа (рис. 8.22).

Термическая обработка поковок

Термическая обработка поковок обеспечивает получение механических свойств, заданных техническими условиями на поковку. Термической обработкой стальных поковок являются отжиг, нормализация и закалка с последующим отпуском.

Отжиг снижает твердость поковок, что облегчает обработку резанием, устраняет структурную неоднородность, подготавливает поковку к дальнейшей термической обработке, а также снимает остаточные напряжения, появившиеся в результате штамповки. Отжиг обычно применяют для поковок, изготовленных из сталей с высоким содержанием углерода и легирующих элементов.

Если поковку изготовляют из отожженной стали и заготовку нагревают перед штамповкой до температуры ниже структурных превращений, то в этом случае отжиг необязателен. Нормализацию поковок применяют в основном для устранения крупнозернистой структуры, полученной в результате продолжительного нагрева заготовки до высокой температуры и окончания штамповки при относительно высокой температуре. При нормализации поковки нагревают до температуры, превышающей температуру точки Асз на 50-60 °С (по диаграмме железо-углерод), затем производят непродолжительную выдержку при этой температуре и охлаждают на воздухе. Важным результатом нормализации является также повышение обрабатываемости резанием материала поковок.

Отпуск снимает остаточные напряжения и обеспечивает высокую прочность и пластичность стальных поковок. Процесс заключается в нагреве поковок до температуры ниже критической точки Ас1 и выдержке при температуре нагрева с последующим медленным или быстрым охлаждением. Отпуск бывает высокий и низкий.

Режим термической обработки поковок зависит от применяемой стали и от назначения детали в соответствии с техническими условиями на поковку.

Очистка поковок от окалины

Окалина бывает металлургическая, образовавшаяся при прокатке металла, кузнечная, получившаяся при нагреве заготовок перед штамповкой в окислительной среде, и термическая, которая вызывается термической обработкой поковок. Все эти виды окалины являются результатом окисления поверхности металла. Чем выше температура печи и чем продолжительнее нагрев заготовки, тем больше окисляется ее поверхность.

Для оценки потерь металла при нагреве перед операциями кузнечноштамповочного производства важно знать угар металла при разных видах нагрева. Величина угара металла при нагреве заготовки перед штамповкой составляет от 0,5 % (индукционные печи) до 3 % (пламенные печи).

Получение поковок с высоким качеством поверхности с минимальным объемом обработки резанием требует очистки заготовок перед нагревом и поковок после ковки и штамповки от поверхностных дефектов, окалины, ржавчины и других загрязнений. Эти операции проводят механическими и химическими способами.

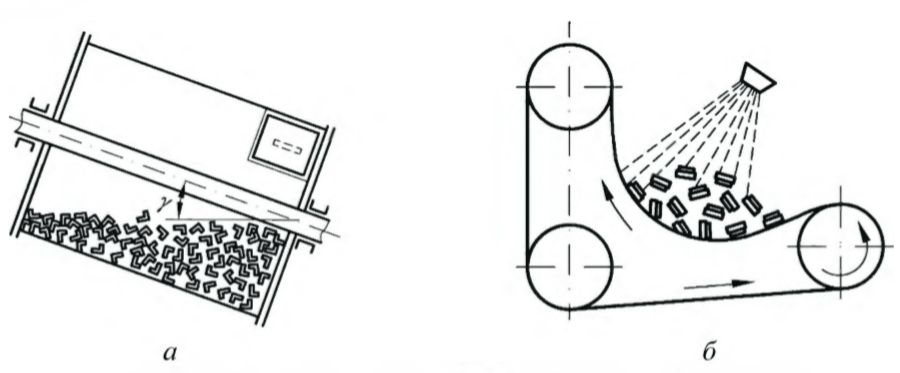

Из механических способов очистки штампованных поковок чаще всего применяют галтовку в барабанах и очистку дробью (рис. 8.23).

Принцип галтовки заключается в том, что во время вращения барабана (рис. 8.23, а) поковки перекатываются, ударяются друг о друга и о звездочки, очищаясь от окалины. Существуют два основных способа галтовки: сухая и мокрая. Сухую галтовку применяют для удаления с поверхности поковок окалины, ржавчины, мазута, заусенцев после обрезки облоя. Для поглощения масла, измельченной ржавчины и окалины, а также для ускорения процесса очистки вместе с поковками в барабан загружают сухие древесные опилки и звездочки.

В процессе мокрой галтовки вместе с поковками в барабан загружают различные абразивные материалы (кварцевый песок, гранит, фарфор, чугунные звездочки, стальные шарики) с добавлением мыльной или содовой воды. Этот способ применяют не только для очистки поверхности поковок, но и для удаления микронеровностей на поверхности основного металла поковки. Такая очистка в некоторых случаях может заменить шлифование.

Сухая очистка производится в галтовочных барабанах периодического действия с загрузкой поковок через боковую стенку с помощью подъемника. В конструкции предусмотрена возможность отсоса пыли в процессе работы барабана через отверстия в цапфах. При серийном и массовом производстве применяют автоматизированные галтовочные барабаны периодического действия.

Галтовочные барабаны применяют для очистки штампованных поковок массой до 40 кг. Производительность стандартного барабана составляет 2 т поковок в час. Галтовкой очищают поковки простой конфигурации без тонких ребер, полотен и мелких отверстий во избежание забоин на поверхности изделий.

Широко распространены дробеструйный и дробеметный способы очистки поковок. При дробеструйной очистке поковок дробь разгоняется сжатым воздухом. Дробеструйные аппараты позволяют производить очистку сложных поковок с глубокими полостями типа стаканов и втулок с фланцами.

Более прогрессивным методом является механическая очистка поковок от окалины в дробеструйных установках периодического и непрерывного действия. В дробеструйных установках поверхность поковок очищается чугунной или стальной дробью, выбрасываемой из специального аппарата.

При дробеметной очистке поток дроби с помощью быстровращаю- щихся лопаток крыльчатки дробеметной головки направляется на очищаемую поверхность поковки. По способу перемещения поковок внутри дро- беметных установок последние делятся на ленточные барабаны, вращающиеся столы и камеры непрерывного и периодического действия. Этим способом, как и дробеструйным, очищают поковки массой до 50 кг в барабанах, до 100 кг на столах, поковки любой массы – в камерах. Схема очистки в дробеметном барабане представлена на рис. 8.21, б. Поковки находятся на вращающейся бесконечной ленте. При вращении ленты поковки переворачиваются, что создает хорошие условия для очистки их поверхности.

Очистку поковок массой 100-1 000 кг в условиях единичного и мелкосерийного производства выполняют в дробеметно-дробеструйных камерах периодического действия.

Химическим методом очистки поверхности поковок является травление, которое применяют для поковок, прошедших предварительную и окончательную термообработку перед обработкой резанием или консервацией. Этим способом можно очищать поковки массой до 1 000 кг любой конфигурации. При этом выявляются все поверхностные дефекты (трещины, волосовины, зажимы и т. д.). Травление заключается в воздействии кислоты на металл.

Правка и калибровка поковок

Поковки в процессе штамповки подвергаются искривлению, а в некоторых случаях происходит смятие выступающих ребер и бобышек. Правку необходимо назначать в тех случаях, когда величина искривления превышает допуск на размеры поковки.

Поковки правят в горячем и холодном состоянии. Горячую правку выполняют на обрезном прессе в совмещенном или последовательном штампе при обрезке облоя и пробивке перемычек или же на оборудовании, предназначенном только для правки (молоте или прессе) и включенном в линию штамповочного агрегата. Горячую правку можно производить и в окончательном ручье штампа после обрезки облоя, но при этом значительно снижается производительность штамповочного агрегата и уменьшается стойкость чистового ручья штампа. Горячую правку применяют для крупных поковок относительно несложной формы из высокоуглеродистых и высоколегированных сталей. Правку крупных поковок удлиненной формы производят на гидравлических правильных прессах, причем не в штампах, а на призмах.

Ручей правочного штампа изготовляют по чертежу горячей или холодной поковки (в зависимости от требуемого вида правки). В случае горячей правки размеры правочного ручья берут с учетом усадки.

Калибровку применяют для повышения точности формы и размеров поковки, снижения шероховатости поверхности, исключения обработки поковок резанием. Различают калибровку плоскостную и объемную, а по температурным условиям — холодную и горячую.

Плоскостную калибровку применяют для получения точных вертикальных размеров поковки на одном или нескольких ее участках, лежащих в различных по высоте параллельных плоскостях. При плоскостной калибровке деформируют только отдельные части поковки. Течение металла в горизонтальных направлениях не ограничивается, и размеры поковки в этих направлениях увеличиваются. Холодную плоскостную калибровку поковок выполняют на чеканочных кривошипно-коленных и винтовых прессах.

При объемной калибровке деформации подвергается весь металл поковки. Свободное течение металла в горизонтальном направлении ограничено боковыми стенками ручья штампа. Избыток металла, полученный в результате недоштамповки, при калибровке вытесняется в облой, который затем удаляют в обрезном штампе. Объемную калибровку обычно производят в горячем состоянии. Ее можно вести на штамповочных молотах, винтовых фрикционных прессах и кривошипных горячештамповочных прессах (после горячей обрезки облоя необходим дополнительный нагрев под штамповку). Облой, образующийся после калибровки, обрезают в холодном состоянии.

Существует также комбинированная калибровка, сочетающая операции плоскостной и объемной калибровки. Вначале поковку подвергают объемной калибровке, при которой происходит небольшое формоизменение, и поковка приобретает гладкую поверхность, а затем для получения точных размеров между отдельными плоскостями поковки ее подвергают плоскостной калибровке.