Применение передвижных миксеров для подачи чугуна по сравнению со стационарными уменьшает число переливов чугуна, обеспечивает уменьшение потерь и повышение температуры чугуна при заливке в конвертер примерно на 50°. Это позволяет повысить долю лома в конвертерной плавке и снизить расходы чугуна.

Кроме того, применение передвижных миксеров немного сокращает капитальные затраты в комплексе цеха и исключает расход топлива. Поэтому применение передвижных миксеров предпочтительнее.

Ковши миксерного типа предназначены для доставки чугуна в сталеплавильные цеха непосредственно из доменного, а также для перевозки чугуна между предприятиями на значительные расстояния.

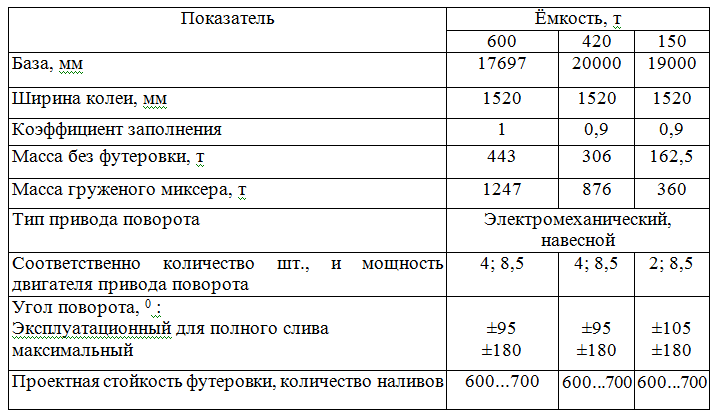

В СССР использовались передвижные миксеры емкостью 150, 420 и 600т. Разработан унифицированный ряд передвижных миксеров современной конструкции емкостью 200, 300, 450 и 600 т.

Выбор емкости передвижного миксера определяется массами выпуска чугуна из доменной печи и плавки в сталеплавильном агрегате.

Увеличение емкости передвижных миксеров благоприятно сказывается на технико-экономических показателях их эксплуатации: снижается коэффициент тары, сокращаются потери температуры и удельные капитальные затраты.

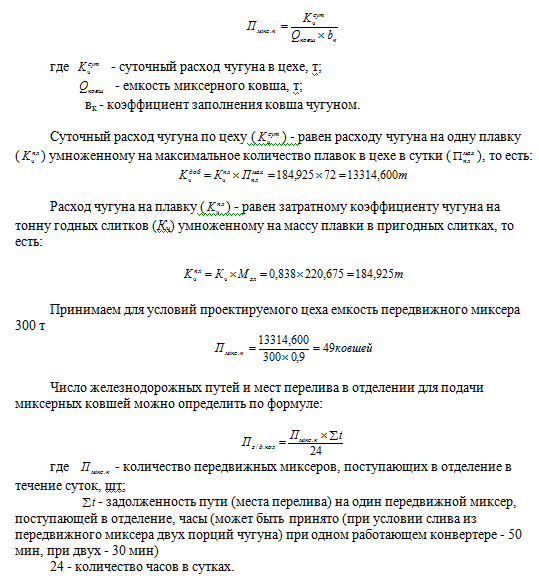

Количество передвижных миксеров определяется объемом перевозимого чугуна.

Основные параметры передвижных миксеров приведены в таблице 4

Таблица 1. – Параметры передвижных миксеров

Применение ковша миксерного типа

Чугун из доменной печи сливают в миксерный ковш, который транспортируют в отделение перелива конвертерного цеха, располагаемое рядом с загрузочным пролетом или в нем. Здесь чугун переливают в заливочный ковш, который перевозят в зону действия заливочного крана; последний поднимает ковш и заливает чугун в конвертер.

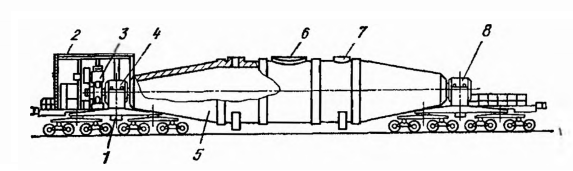

Ковш миксерного типа (рис. 3) имеет стальной сварной кожух 5 сигарообразной формы, футерованный изнутри огнеупорным кирпичом. В центральной верхней части ковша имеется заливочное окно 6, по бокам от него расположены два вспомогательных окна 7, используемых при ремонтах футеровки. К торцам кожуха приварены цапфы, которыми ковш опирается через опорные узлы 4 и 8 на две многоосные ходовые тележки 1, перемещающиеся по рельсовому пути. На одной из тележек расположен защищенный кабиной 2 навесной механизм поворота 5, соединенный с цапфой. Вращением ковша вокруг оси цапф обеспечивают слив чугуна через заливочное окно.

Стойкость футеровки составляет 400—800 наливов чугуна.

Для ремонта футеровки и механического оборудования ковша требуется сооружение депо ремонта, которое обычно входит в состав доменного цеха.

Рисунок 1. – Ковш миксерного типа

Планирование и основные размеры отделения перелива чугуна

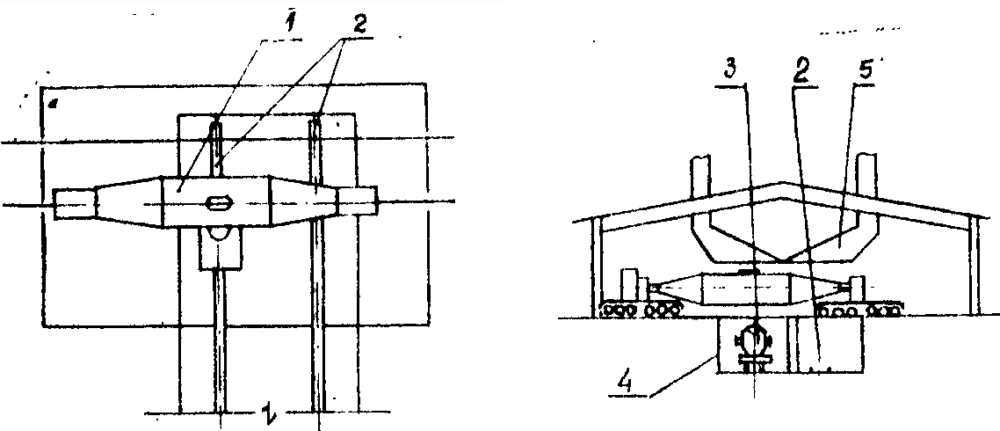

Отделение перелива может быть отдельным, связанным с загрузочным пролетом цеха или расположенным в нем (рисунок 2)

Отделение перелива обычно имеет два железнодорожных пути для приема миксерных ковшей, из которых чугун переливается в заливные ковши, устанавливаемые в траншеи на стенде или на самоходном чавуновозе.

При сливе чугуна порция сливается. Чугуновоз передает заливной ковш с чугуном под проливной кран загрузочного пролета.

Участок слива чугуна оборудуют зонтами и системой улавливания газов, выделяющихся при переливе.

Лучше планирования отдельного здания или отделения, примыкающей к загрузочного пролета. При этом обеспечиваются независимость работы участков и меньшая стоимость.

Габаритные размеры отдельного здания отделения при двух железнодорожных путях и применении передвижных миксеров емкостью 400 … 600т: длина – 36м, ширина – 18м, высота – 12м.

1 – ковш миксерного типа; 2 – пути подачи ковшей; 3 – заливной ковш; 4 – траншея для передачи ковшей; 5 – система улавливания газа и пыли

Рисунок 4. – Отделение перелива чугуна

Переливные отделения оборудуют системой улавливания выделяющихся при переливе газов и их очистки от частиц чешуйчатого графита. Один из возможных вариантов расположения газоулавливающего зонта над местом перелива.

В загрузочном пролете или отделении перелива должно быть организовано скачивание шлака из заливочных ковшей перед сливом чугуна в конвертер.

Пример расчета основного оборудования отделения перелива чугуна

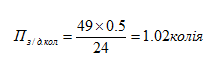

Количество передвижных миксеров, поступающих в отделение перелива в сутки можно определить по формуле:

Принимаем, что в проектируемом цехе при одновременной работе двух конвертеров задолженность железнодорожных путей составит 0,5 часов, тогда:

С учетом резервного принимаем два железнодорожных пути для подачи миксерных ковшей.

Для проведения вспомогательных работ в отделении устанавливают кран-балку или мостовой кран грузоподъемностью 5т.