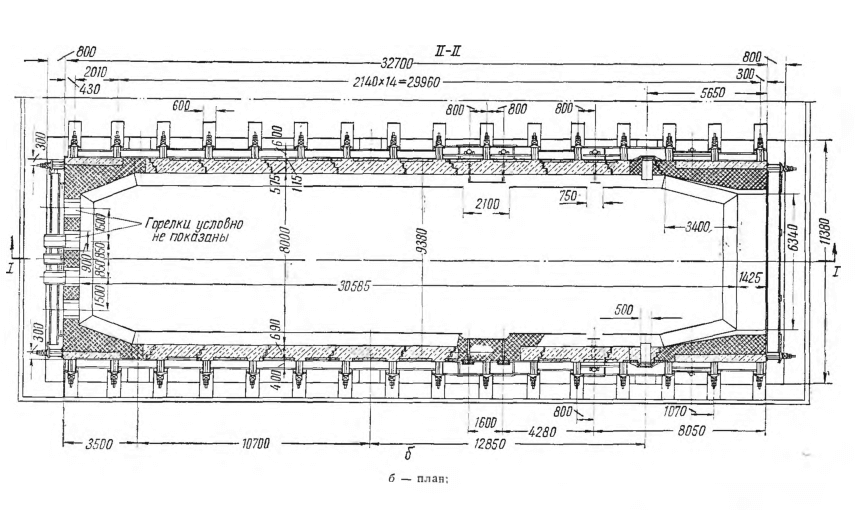

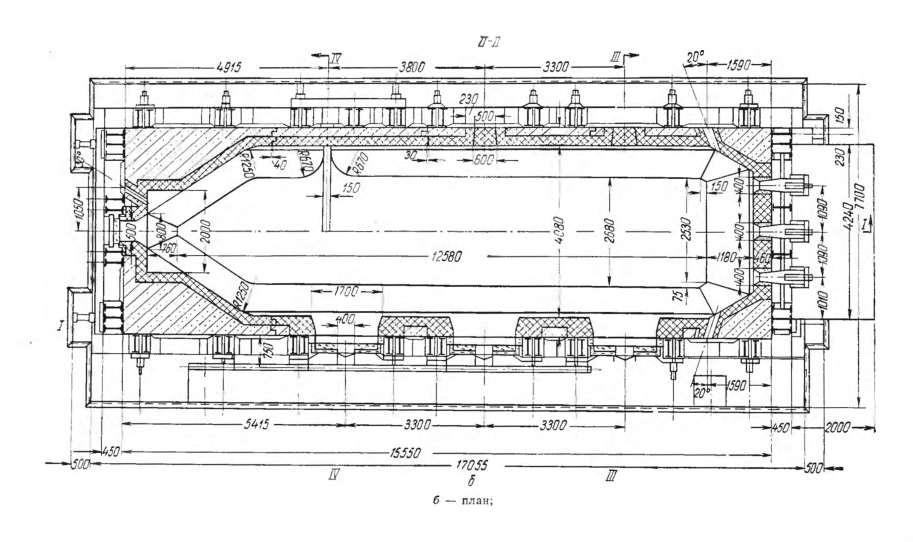

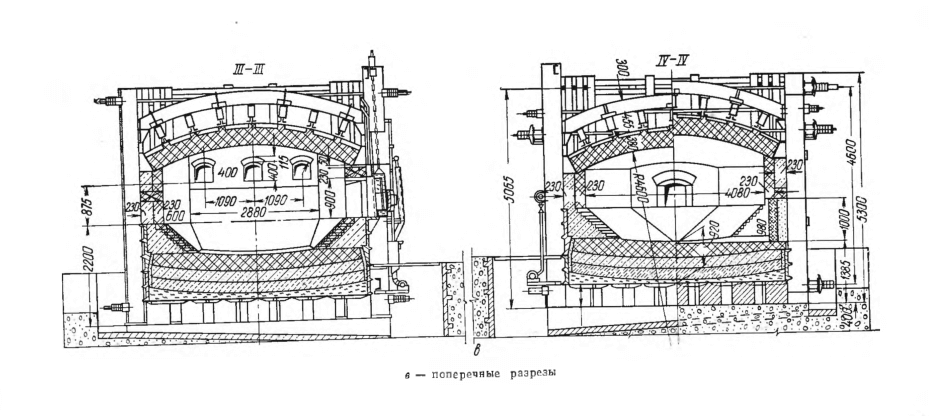

Конструкция современных отражательных печей для плавки медных и медно-никелевых концентратов показана на рис. 218.

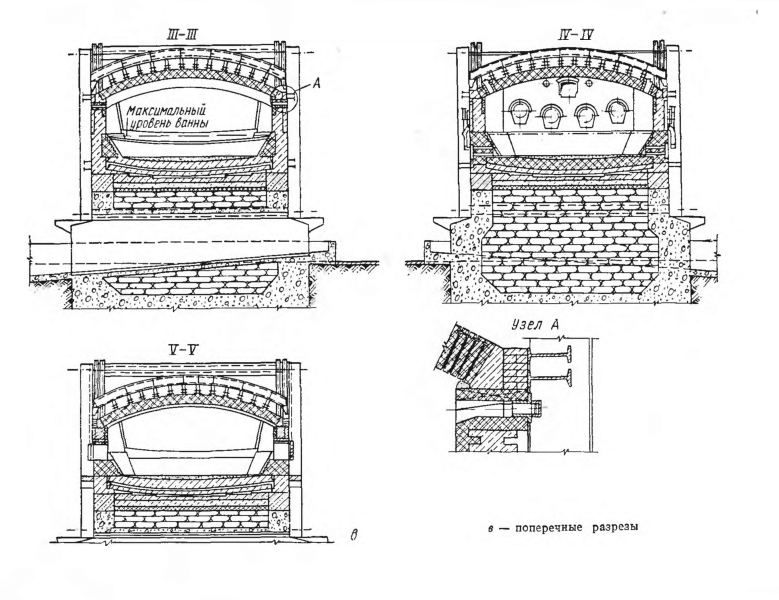

Печь состоит из фундамента, подины, стен, свода, крепления, устройств для загрузки шихты и выпуска продуктов плавки, топливосжигающего устройства.

Фундамент печи представляет сплошную массивную плиту из литого шлака, бетона, бутового камня или кирпича с площадью основания 300—400 м2 и толщиной 2—4 м.

На фундаменте выкладывают подину, или лещадь, печи и стены. Подину, или лещадь, обычно выкладывают из динасового кирпича, на него набивают из кварцевого песка слой толщиной 0,3—0,6 м, который наваривают при температуре 1500—1600°С перед пуском печи.

Стены выкладывают из динасового кирпича с местной защитой его на уровне шлака и у выпускных отверстий магнезитовым, магнезито-хромитовым или хромомагнезитовым кирпичом. Иногда отдельные части стен, подверженные действию железистых шлаков и пыли, выкладывают из магнезитохромитового кирпича или блоков.

Толщина стен в верхней части 0,5 м, а внизу около лещади и на уровне ванны 0,75—1,5 м. Свод отражательной печи устраивают или арочный из большемерного динасового кирпича 0,38—0,5 м или подвесной магнезитовый, или хромомагнезитовый толщиной 0,35—0,40 м с небольшим слоем теплоизоляции. По длине печи своды могут быть прямые и понурые.

Арочный свод удерживается с помощью мощного металлического крепления, состоящего из корытообразных пятовых балок, на которые упирается пятовый кирпич. Пятовые балки опираются на вертикальные колонны, располагающиеся вдоль боковых стен печи на расстоянии 1,5—2,0 м, стянутые сверху и снизу тягами или жестко закрепленные в фундаментных гнездах.

Подвесной свод подвешивается при помощи групповых подвесок с крючками на балки, расположенные над печью.

Печи загружаются твердой шихтой через отверстия в своде. Их обычно располагают вдоль боковых стенок печи на расстоянии 1,2—1,5 м. Жидкий конвертерный шлак заливается в печь мостовыми кранами через специальные желоба-ложки, соединенные с окнами в передней торцовой стенке или своде.

Выпускные отверстия чаще всего устраивают в виде шпуровых отверстий в стенах, шлак выпускается обычно в хвостовой части печи, а штейн — ближе к топочной стенке. В последнее время для выпуска штейна начинают применяться сифонные устройства.

Газы отводятся газоходом большого сечения, примыкающим к хвостовой части свода, в паровой котел-утилизатор.

Топливосжигающее устройство состоит из расходного бункера для угольной пыли, шнековых питателей с регулируемым числом оборотов и 4—6 пылеугольных горелок.

При отоплении мазутом печь оборудуется 6—10 форсунками воздушного распыления. При газовом отоплении на печи устанавливают 4—6 газовых горелок.

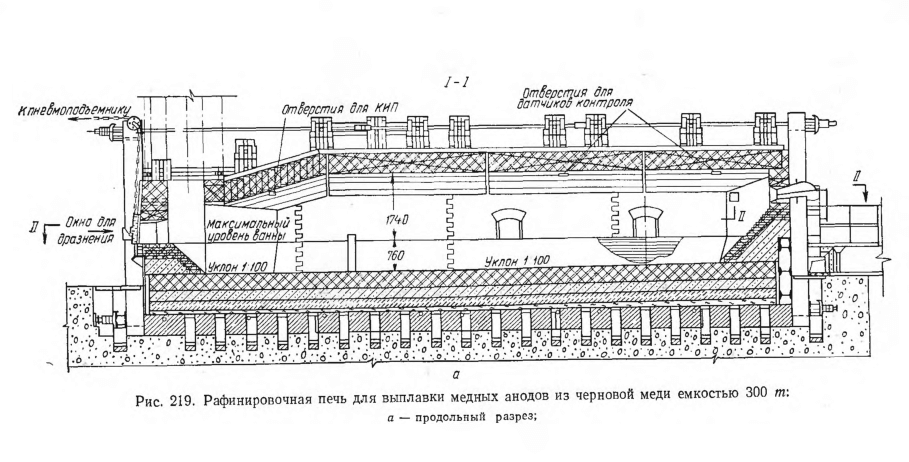

Конструкция стационарных печей для рафинирования показана на рис. 219.

Под рафинировочных печей обычно изготовляют в виде обратных сводов из динасового или магнезитохромитового кирпича и слоя набивки. Стены и свод в зависимости от характера процесса выкладывают из динасового или магнезитохромитового кирпича.

Кладка пода опирается на литые чугунные или стальные плиты, уложенные на фундамент, состоящий из отдельных столбов. Вследствие охлаждения подины воздухом, циркулирующим между столбами, обеспечивается ее длительная и надежная работа.

Рафинировочные печи загружают через большие окна, устроенные в продольной стенке. Для отопления применяют мазут или газ.

Кроме стационарных рафинировочных печей, применяют цилиндрические наклоняющиеся и поворотные печи емкостью от 20 до 200 т.

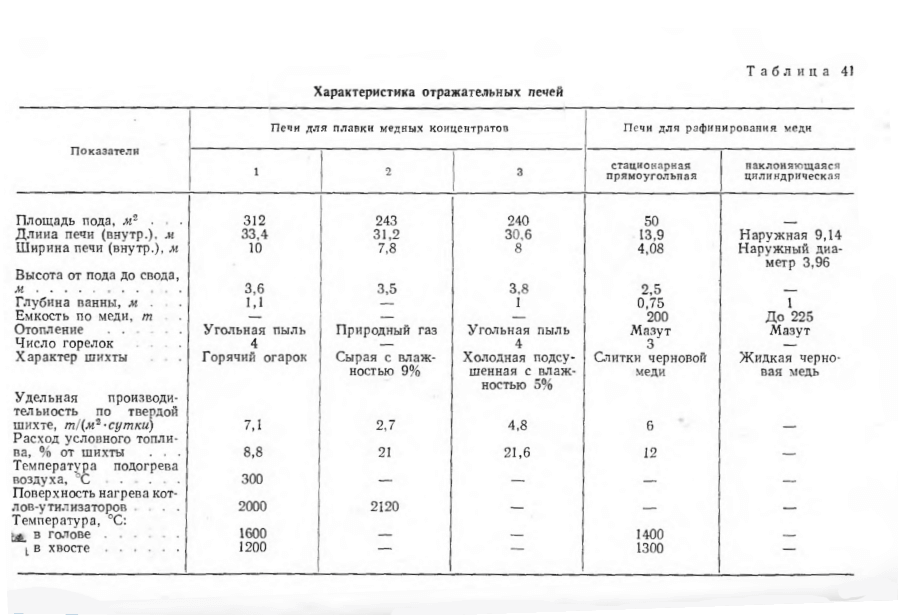

Характеристика некоторых отражательных печей приведена в табл. 41.