При кислой электроплавке различают периоды: завалка, расплавление, окисление, раскисление.

Шихтовка

В состав шихты должно входить такое количество примесей, которое позволяло бы нагреть металл до необходимой температуры и получить доброкачественный сплав наиболее экономичным путем. Хотя почти все примеси в шихте к концу плавки в той или другой степени выгорают, однако без них успешное расплавление плавки невозможно.

Причиной этому служит тугоплавкость железа. Достигнуть расплавления шихты, состоящей из одного железа, чрезвычайно трудно. Легирующие примеси сообщают легкоплавкость шихты. Шихтовка кислой электропечи сводится к определению содержания примесей (углерод 0,30-0,50; марганец 0,4-0,6). Недостающее количество кремния и марганца в завалке могут быть получены подшихтовкой ломом кремнемарганцевых сталей (рессоры,

сталь Г13, бандажи, трансформаторная сталь).

Поскольку металлический лом состоит преимущественно из стали, выплавленной в основной мартеновской печи, то содержание в нем вредных примесей — серы I фосфора, как правило, незначительное. При значительном расходе в шихте отходов собственного производства, необходимо учитывать постепенное повышение в них фосфора в каждой плоде примерно на 0,005 %. Поэтому отходы в составе шихты не должны превышать 50 %.

Углерод в кислой электропечи во время расплавления выгорает незначительно, поэтому для получения высокоуглеродистых сталей — инструментальных, Металл легко науглеродить растворением отходов электродов. Важнейшим условием для успешного проведения плавки кислым процессом является правильная организация шихтового двора.

Завалка

При завалке необходимо рациональная укладка шихты. Громоздкая шихта плавится неспокойно, с частыми разрывами электрической дуги, вызывающей резкий шум и треск. Это объясняется теми зазорами в завалке, которые остаются между кусками разномерной шихты. Поэтому завалку необходимо производить так, чтобы пустоты в ней имели возможно малый размер. Этим достигается ускоренное расплавление.

Величина кусков металлического лома является вторым важным условием, определяющим операцию завалки. В тех случаях, когда на заводах не имеется однородного отборного лома, необходимо придерживаться определенного порядка в размещении кусков разной величины: под электродами размещать наиболее крупные куски, ближе к кожуху размещать мелкую шихту. Если часть завалки состоит из литников, не очищенных от земли, их размещают сверху или около откосов — флюсующие материалы, а также руду дают по мере расплавления шихты.

Расплавление

Период расплавления является начальной стадией плавки стали. Этот период в кислой печи самый продолжительный. Для того, чтобы провести быстрое расплавление, необходимо следующее: правильная шихтовка, плотная укладка шихты, работа на большой мощности печи, предотвращение утечки тепла. Плавление шихты легированной кремнием и марганцем сопровождается горячим ходом. Через 35—45 мин. стенки печи накаляются добела. Это объясняется тем, что при плавлении кремнистой и марганцевой шихты большое развитие получают экзотермические реакции.

Атмосфера плавильной печи слабоокисленная. В печи во время работы имеет место положительное давление, что препятствует засосу воздуха. Во время расплавления шихты плавильное пространство заполняется газом от горения шихты.

Окисляемость атмосферы печи резко возрастает в момент вынужденных остановок печи в период расплавления, образуется большое количество железистого шлака, так что без его удаления ведение плавки становится невозможным.

Иногда в ходе плавления шихты электрическая дуга неожиданно гаснет, это говорит о том, что между электродами в шихте имеется наличие пустот или попадание сводового кирпича под электрод.

В период расплавления происходит частичное окисление шихтовых материалов. Наиболее окисляются кремний, марганец и железо.

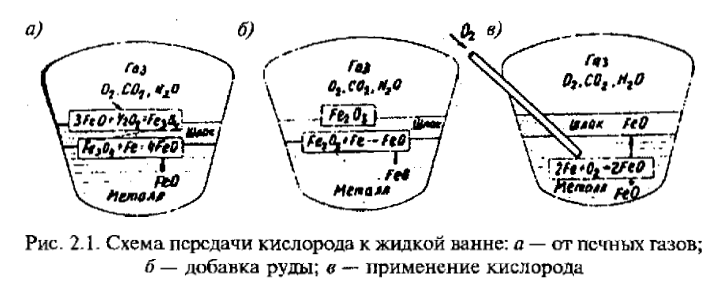

Как только на подине образуется скопление жидкого металла, необходимо загрузить в печь несколько лопат песка. По мере увеличения жидкого металла, песок необходимо присаживать все в большем количестве. Сгущенные шлаки хорошо проводят тепло и под ними металл нагревается быстрее. Схема передачи кислорода в жидкой ванне представлена на рис. 2.1.

При заброске песка печь сильно начинает выделять газы, цвет которых меняется с бурого на черный. Образование газов наблюдается при расплавлении кремнезема. Газ понижает концентрацию кислорода в печи, служащего причиной окисления электродов.

Окисление

В этот период в металлической ванне производится удаление из металла углерода и окисление кремния, марганца и хрома. Окисление этих элементов не входит в задачи плавки. В виду отсутствия операции дефосфации и десульфации окисление в кислой печи занимает меньше времени. В кислой печи период окисления необходим главным образом для кипения ванны — очищение металла от газовых и неметаллических включений. Окисление в кислой печи сводятся к выжиганию углерода, поскольку другие примеси: кремний, марганец и хром присутствуют в небольших количествах. В период окисления выгорание углерода идет за счет кислорода закиси железа, растворенной в металле с образованием углерода, поднимающегося в виде пузырьков газа на поверхность ванны металла, создавая при этом эффект, похожий на кипение. Закись железа образуется в шлаке за счет окисления металла в период расплавления и за счет добавки руды.

В большинстве случаев, для обычных отливок кислую электроплавку можно вести, не применяя руды.

При высокой температуре выгорание углерода до заданного предела обеспечивается. При спокойном кипении ванны без присадки руды скорость выгорания углерода равна 0,25—0,30 % в час. При большей скорости выгорания качество стали ухудшается.

К моменту полного расплавления кремний, как правило, выгорает полностью за счет кислорода закиси железа.

Закись марганца образуется в результате его окисления, соединяясь в шлаке с кремнеземом. Сравнительно небольшое количество марганца в ванне способствует успешному ходу кислой плавки. Повышенное содержание марганца препятствует кипению ванны.

Фосфор и сера в кислой плавке не может быть удалена из металла.

Раскисление

Раскисление плавки означает возможно полное удаление кислорода из стали, имеется ввиду очищение металлической ванны от закиси железа. Раскисление производится путем перевода кислорода из закиси железа в малорастворимые окислы.

В качестве раскислителей применяются ферромарганец, ферросилиций и алюминий. Кислые кремнеземистые шлаки способствуют раскислению. Для того, чтобы связать все количество закиси, необходимо иметь в шлаке 45 % кремнезема. Для повышения кислотности шлака в печь вводится песок. В результате совокупною воздействия шлака и раскислителей достигается высшая степень раскисленности металла. Расход раскислителей в кислой

электропечи в 1,5—2 раза меньше, чем в основной.

Дегазация

В процессе плавки жидкий металл насыщается газами. Из всех газов в наибольших количествах находится кислород к азот. Для повышения качества стали рекомендуется ограничить восстановление кремния до 0,12-0,15 %. Известно, что сталь, полученная восстановлением кремния до нормального его содержания 0,30—0,40 % при кислых шлаках не имеет газовых пузырей.

Растворимые в стали газы можно связать алюминием. Соединения алюминия с газами трудно всплывают и ухудшают механические свойства.

Практическая технология кислой электроплавки

Емкость печи — 3 тонны.

Заданный химический анализ стали, %:

С = 0,35—0,50 P не более 0,055

Mn = 0,50—1,00 S не более 0,040

Si = 0,20—0,60

Завалка, кг: легированный лом — 2400; железный лом — 1100; отходы литья — 900.

Часы:

10,45: печь включена

11.05: руды 4 лопаты

11.50: сталкивание с откосов

12.40: расплавление

12.45: С = 0,45 %, Mn = 0,33 %, Si = 0,18 %, Р не белее 0,04 %

12.47: руды 3 лопаты

13.10: умеренное кипение

13.12: С = 0,44 %, Mn = 0,28 %, Si = следы

13.35: Fe-Mn 50 кг

13.50: С = 0,40 %, Mn = 0,95 %

14.10: выпуск

Окончательный химический анализ в %:

С = 0,39; Mn = 0,32; 31 = 0,29; P = 0,047; S = 0,30

Из второго ковша С = 0,36; Mn = 0,70; = 0,36

Из третьего ковша С = 0,36; Mn = 0,64; = 0,48

Расход электроэнергии — 810 кВт.

Выплавка углеродистых сталей высокого качества требует тщательной разработки технологии плавки каждой марки, а плавка легированных сталей представляет трудную задачу.

Для выплавки высоколегированных сталей используется электропечь с основной футеровкой.

Основные реакции окислительного периода в печи с кислой футеровкой

1. Окисление железа происходит кислородом воздуха

2Fe + O2= 2FeO

Fe + Fe2O3 = 3FeО,

Железо составляет главную часть шихты (97—98 %), поэтому оно и преимущественно окисляется. Образовавшаяся закись железа в основном растворяется в металле.

2. Окисление кремния SiO2 + 2FeO + 2Fe; окись кремния нерастворима в стали и она выделяется в шлак и остается в стали в виде неметаллических включений.

3. Окисление марганца Mn + FeO = MnO + Fe; закись марганца плохо растворяется в стали и выделяется в шлак. Окись кремния соединяется с закисью железа и марганца, образуя шлак:

FeO + SiO2 = FeSiO3; MnO + SiO2 = MnSiO2

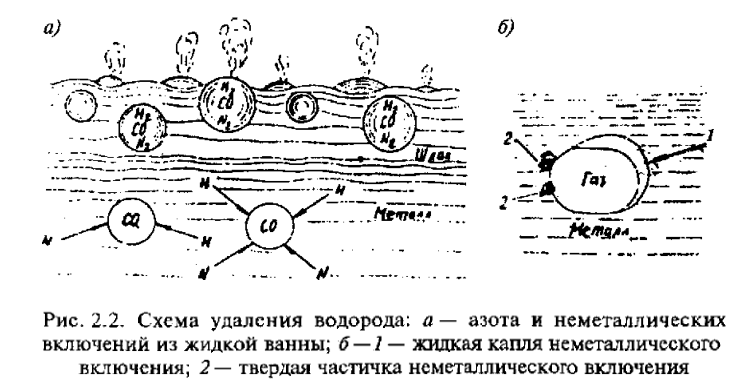

4. Окисление углерода С + FeO = СО + Fe ; для осуществления реакции нужна высокая температура. Образующаяся при реакции окись углерода является газом, практически нерастворимым в стали. Выделяющиеся из ванны пузырьки окиси углерода заставляют ванну кипеть (рис. 2.2).

Кипение ванны имеет важное значение, так как во время кипения ванны:

- удаляются в атмосферу печи растворенные в стали газы: водород и азот;

- выделяются в шлак неметаллические частицы — продукты окисления;

- благодаря перемешиванию ванны выравнивается состав и температура.

Основные реакции восстановительного периода

FeO + Mn = MnO + Fe

2FeO + Si = SiO2 + 2Fe

3FeO + 2Al = Al2O3 + 3Fe.

Содержание закиси железа в стали после окислительного периода будет тем выше, чем ниже содержание углерода. При всех этих реакциях происходит выделение тепла.

После проведения окислительного периода в стали содержится 0,3-0,4 % закиси железа, а в готовой стали ее должно находится не более 0,07—0,08 %. Для того, чтобы в стали осталось закиси железа не более 0,08 % при температуре 1550 °С достаточно иметь в ней марганца 0,3 %, а кремния 0,05 %. При температуре 1650 °С необходимо иметь в стали марганца 0,6 %, а кремния 0,35 %.

Иначе ведут себя сильные раскислители: титан, цирконий, алюминий. Для того, чтобы в стали осталось не более 0,08 % закиси железа при температуре 1600—1650 °С достаточно иметь в стали несколько сотых долей этих элементов. Поэтому их вводят в сплав 0,1-0,2 %. Алюминий вводится в разливочный ковш перед заливкой форм.

Для сокращения времени плавки иногда в окислительный период жидкий сплав продувают кислородом. Процесс кратко временный и может производится исключительно осторожно опытным плавильщиком, не расплавляя футеровку печи.

2Fe + O2 = 2Fe

2C + O2 = 2CO.