Возможность получения высокой температуры и управления составом газовой среды — основные преимущества плазменного нагрева при получении и плавлении цветных и редких металлов. Это особенно необходимо в металлургии тугоплавких металлов и соединений.

Плазма образуется при прохождении газа через специальное устройство — плазматрон, где происходит его ионизация и нагрев. В металлургии используется низкотемпературная плазма с температурой до 50000 К и небольшой степенью ионизации (~1% ). Выбор газа для получения плазмы определяется требованиями технологического процесса и его энергетическими свойствами.

Все технологические процессы можно проводить в газовых средах трех типов — восстановительной, окислительной и нейтральной. Для получения восстановительной среды целесообразно применять недорогой и недефицитный активный восстановитель — водород. В качестве окислительной среды широкое использование находит кислород. Для получения нейтральной среды применяют дефицитные благородные газы — аргон и гелий — и лишь ограниченно используют азот, поскольку с азотом при высокой температуре некоторые металлы образуют нитриды. Кроме того, азот нужно тщательно очищать от примеси кислорода, что приводит к его удорожанию.

В отдельных случаях применяются воздух, аммиак. Может использоваться среда из смеси газов.

Энергетические характеристики газов обусловлены способностью их ионизации, теплоемкостью и теплопроводностью плазмы, ее энтальпией. На рис. 166 приведены зависимости удельной энтальпии ряда газов от температуры. Из рис. 166 видно, что при относительно низких температурах идет процесс диссоциации многоатомных газов, а затем с повышением температуры — ступенчатая ионизация с образованием одно-, двух- и более зарядных ионов. Образование многозарядных ионов имеет место при температурах выше 30000 К. Водород, гелий и азот имеют наибольшие значения удельной энтальпии, т. е. при одной и той же температуре количество тепла, содержащееся в единице массы у водорода, гелия и азота больше, чем у других газов. Большая теплопроводность водорода (в 10 раз больше, чем у аргона) делает водород весьма ценной газовой средой, особенно в восстановительных процессах. Вместе с тем ряд металлов с водородом образует соединения — гидриды. Это ограничивает возможность применения водородной плазмы. Поэтому особую ценность имеет нейтральная среда из аргона, гелия. Из-за большой дефицитности гелия он применяется редко. В связи с широким использованием аргона усиленно развивается попутное его извлечение при получении кислорода и азота. Разрабатываются методы его очистки и регенерации после использования в плазменных устройствах. Что касается энергетических характеристик аргона, то они невысокие (низкие значения энтальпии, теплопроводности, теплоемкости). Для улучшения энергетических параметров плазмообразующих газов применяют смеси газов (аргон — водород, аргон — гелий, азот — водород и др.).

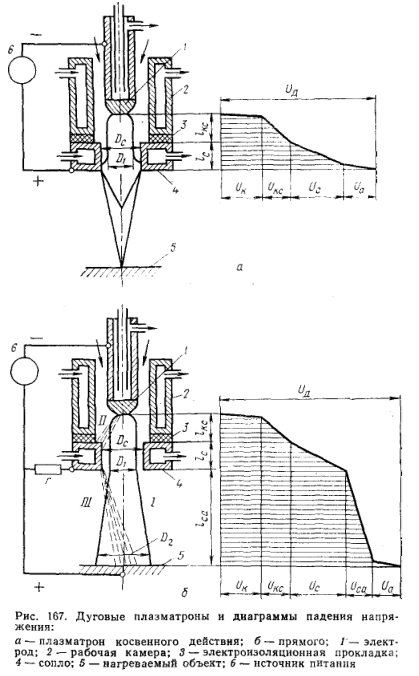

Для получения плазмы используются два типа плазматронов — дуговые,или электродные, и индукционные, или безэлектродные. Дуговые плазматроны в свою очередь могут быть двух типов — косвенного и прямого действия (рис. 167). В плазматронах косвенного действия (рис. 167, а) электрическая дуга горит между электродом 1 (катод) и соплом 4 (анод). Плазмообразующий газ подается в пространство между электродом и стенками рабочей камеры 2. Рабочая камера и сопло охлаждаются водой и электрически изолированы друг от друга прокладкой 3. Нагреваемый объект 5 за счет теплообмена получает тепло от плазмы. Электропитание дуги осуществляется от источника 6 в большинстве случаев постоянным током, чтобы обеспечить равномерность горения дуги. При этом катодом является электрод, а анодом — сопло. Такое направление тока позволяет увеличить срок службы катода, так как на катоде выделяется меньшая мощность, чем на аноде. Кроме того, рекомбинация ионов происходит на катоде без загрязнения нагреваемого материала. Возможна работа плазматрона и на переменном токе. При этом число устанавливаемых плазматронов в печи часто берется кратным трем (если сеть трехфазная). Потери энергии в плазматроне могут достигать 50—70%. Таким образом, к. п. д. плазматрона косвенного действия 30—50%.

Для получения плазмы используются два типа плазматронов — дуговые,или электродные, и индукционные, или безэлектродные. Дуговые плазматроны в свою очередь могут быть двух типов — косвенного и прямого действия (рис. 167). В плазматронах косвенного действия (рис. 167, а) электрическая дуга горит между электродом 1 (катод) и соплом 4 (анод). Плазмообразующий газ подается в пространство между электродом и стенками рабочей камеры 2. Рабочая камера и сопло охлаждаются водой и электрически изолированы друг от друга прокладкой 3. Нагреваемый объект 5 за счет теплообмена получает тепло от плазмы. Электропитание дуги осуществляется от источника 6 в большинстве случаев постоянным током, чтобы обеспечить равномерность горения дуги. При этом катодом является электрод, а анодом — сопло. Такое направление тока позволяет увеличить срок службы катода, так как на катоде выделяется меньшая мощность, чем на аноде. Кроме того, рекомбинация ионов происходит на катоде без загрязнения нагреваемого материала. Возможна работа плазматрона и на переменном токе. При этом число устанавливаемых плазматронов в печи часто берется кратным трем (если сеть трехфазная). Потери энергии в плазматроне могут достигать 50—70%. Таким образом, к. п. д. плазматрона косвенного действия 30—50%.

В плазматронах прямого действия (рис. 167, б) анодом служит нагреваемый объект. Это позволяет повысить эффективность нагрева и к. п. д. плазматрона до 70—85%. Сопло плазматрона выполняется из меди, обладающей высокой тепло- и электропроводностью. Защита сопла от ядра плазмы осуществляется потоком холодного газа, который в таком состоянии не проводит ток и способствует обжатию струи плазмы. На рис. 167 приведены диаграммы падения напряжения на отдельных участках от катода до анода. Помимо падений напряжения на катоде и аноде имеет место падение напряжения на участках катод — сопло, по длине сопла, а в плазматронах прямого действия еще и на участке сопло — анод. Общее падение напряжения равно напряжению на дуге.

При недостаточной изоляции в плазматронах прямого действия возможен пробой разряда на сопло, тогда вместо дуги I будут гореть две дуги (II/ и III). Это нежелательное явление можно устранить лучшим центрированием электрода по отношению к отверстию сопла и уменьшением падения напряжения сопла (Uс). Для стабилизации дуги может применяться магнитное поле, создаваемое вокруг сопла плазматрона.

Электрод плазматрона, охлаждаемый водой, чаще всего делают из тугоплавкого металла (вольфрама, тантала, ниобия или молибдена). Для повышения эмиссионной способности в материал электрода вводят добавки (окислы тория, иттрия, кальция, церия или бария).

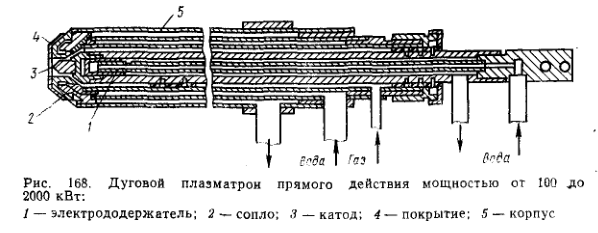

На рис. 168 показан дуговой плазматрон на мощность от 100 до 2000 кВт. В нем предусмотрено раздельное водоохлаждение катода 3 и корпуса 5. Плазмообразующий газ подается в зазор между электрододержателем 1 и корпусом и выходит в зазор между катодом и соплом 2. Сопло изготовлено из меди и имеет каналы для охлаждения водой. Во избежание двойного дугообразования сопло имеет жаростойкое изолирующее покрытие 4. Плазматрон такого типа с катодом диаметром 12,7 мм и соплом диаметром 19 мм при массовом расходе аргона 2,5—2,8 г/с имеет силу тока 2—2,5 кА, напряжение 177—165 В и мощность 355—410 кВт, длину дуги 305—760 мм.

На рис. 168 показан дуговой плазматрон на мощность от 100 до 2000 кВт. В нем предусмотрено раздельное водоохлаждение катода 3 и корпуса 5. Плазмообразующий газ подается в зазор между электрододержателем 1 и корпусом и выходит в зазор между катодом и соплом 2. Сопло изготовлено из меди и имеет каналы для охлаждения водой. Во избежание двойного дугообразования сопло имеет жаростойкое изолирующее покрытие 4. Плазматрон такого типа с катодом диаметром 12,7 мм и соплом диаметром 19 мм при массовом расходе аргона 2,5—2,8 г/с имеет силу тока 2—2,5 кА, напряжение 177—165 В и мощность 355—410 кВт, длину дуги 305—760 мм.

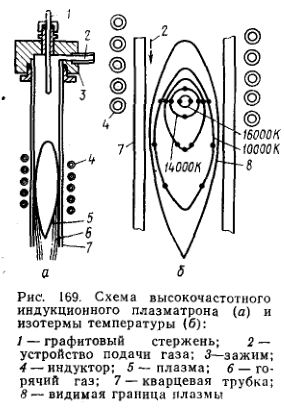

На рис. 169 показаны схема высокочастотного индукционного плазматрона и изотермы температур получаемой плазмы. Плазматрон состоит из кварцевой трубы 7 с индуктором 4 вокруг нее. Труба крепится к устройству для подачи газа 2 с помощью бронзового зажима 3. Электропитание индуктора осуществляется от лампового генератора переменного тока с частотой 1—40 МГц.

На рис. 169 показаны схема высокочастотного индукционного плазматрона и изотермы температур получаемой плазмы. Плазматрон состоит из кварцевой трубы 7 с индуктором 4 вокруг нее. Труба крепится к устройству для подачи газа 2 с помощью бронзового зажима 3. Электропитание индуктора осуществляется от лампового генератора переменного тока с частотой 1—40 МГц.

Выбор оптимальной частоты зависит от применяемого газа и диаметра кварцевой трубы. В зависимости от рода газа частоту рекомендуется брать равной, МГц: для аргона 1,57; воздуха, азота, кислорода 7,86; гелия 3,93; водорода 39,3.

Диаметр кварцевой трубы выбирают в зависимости от мощности плазматрона. При мощности 5; 10 и 20 кВт применяются трубы диаметром 15—40; 60 и 85 мм соответственно.

Первоначально плазму поджигают с помощью графитового стержня 1, опускаемого в зону индуктора. При его разогреве в поле индуктора повышается ионизация газа и загорается плазма 5. Образующийся горячий газ 6 выходит из трубки 7 и используется для нагрева. Видимую границу плазмы 8 отделяет от стенок трубки более холодный газ. Для лучшего охлаждения стенок газ подается в трубку тангенциально. Такая подача заставляет основную массу газа протекать спиралеобразно вдоль стенок трубки, что приводит к более интенсивному охлаждению внутренней стенки кварцевой трубки при минимальном сжатии плазмы и дает возможность увеличить мощность. Наибольшая температура плазмы по изотермам находится в центре плазмы (16000 К). По мере удаления от центра температура падает до 5000 К вблизи стенок. Преимуществом индукционных плазматронов является большая чистота плазмы. В электродном плазматроне происходит частичное распыление материала катода и возможно некоторое загрязнение нагреваемого объекта.

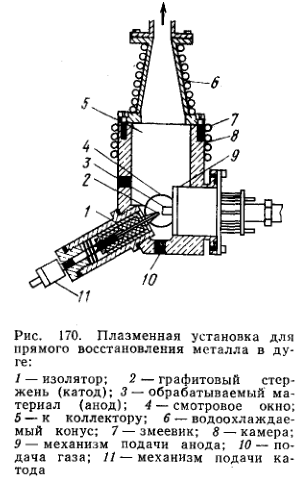

Наибольший эффект при применении плазменного нагрева достигается при прямом восстановлении металлов из руд и концентратов. Показана возможность непосредственного получения чистых металлов (бериллий, алюминий, магний, титан, цирконий, вольфрам и др.), для которых прямое восстановление обычными методами затруднено или вообще невозможно. На рис. 170 показана установка для прямого восстановления металла в дуге высокой интенсивности. Она состоит из камеры, в которую помещены два электрода. Катодом 2 служит обычный графитовый стержень с механизмом подачи 11. Анодом 3 служит обрабатываемый материал с механизмом подачи и вращения 9. Анод изготавливается из смеси окислов и графита. Графит добавляется для увеличения электропроводности анода. В других случаях в качестве анода применялся стержень, состоящий из графитовой оболочки, в которую постоянно подается сырой концентрат. В камере поддерживается необходимая атмосфера и давление. При получении хлоридов и нитридов в камеру подается хлор и азот. Реакционная камера установки непосредственно связана с холодильной камерой 6 и фильтром. Быстрое охлаждение продуктов реакции необходимо для того, чтобы не успевала протекатьобратная реакция. Параметры установки для обработки окиси бериллия следующие: диаметр анода 50 мм, ток дуги 750 А, напряжение на дуге 80 В.

Наибольший эффект при применении плазменного нагрева достигается при прямом восстановлении металлов из руд и концентратов. Показана возможность непосредственного получения чистых металлов (бериллий, алюминий, магний, титан, цирконий, вольфрам и др.), для которых прямое восстановление обычными методами затруднено или вообще невозможно. На рис. 170 показана установка для прямого восстановления металла в дуге высокой интенсивности. Она состоит из камеры, в которую помещены два электрода. Катодом 2 служит обычный графитовый стержень с механизмом подачи 11. Анодом 3 служит обрабатываемый материал с механизмом подачи и вращения 9. Анод изготавливается из смеси окислов и графита. Графит добавляется для увеличения электропроводности анода. В других случаях в качестве анода применялся стержень, состоящий из графитовой оболочки, в которую постоянно подается сырой концентрат. В камере поддерживается необходимая атмосфера и давление. При получении хлоридов и нитридов в камеру подается хлор и азот. Реакционная камера установки непосредственно связана с холодильной камерой 6 и фильтром. Быстрое охлаждение продуктов реакции необходимо для того, чтобы не успевала протекатьобратная реакция. Параметры установки для обработки окиси бериллия следующие: диаметр анода 50 мм, ток дуги 750 А, напряжение на дуге 80 В.

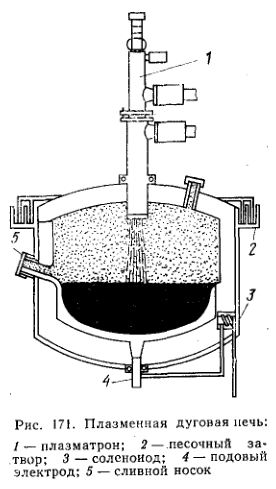

Плазменный нагрев может быть использован в печах для плавления металла.  На рис. 171 показана печь, напоминающая обычную дуговую, в которой электроды заменены одним или несколькими плазматронами прямого действия 1, работающими на аргоне. В подине вмонтирован заподлицо с ее внутренней поверхностью подовый водоохлаждаемый электрод 4. Для перемешивания металла установлен соленоид 3. Для герметизации печного пространства свод печи имеет песочный затвор 2. Такие печи имеют высокую стабильность электрического режима (колебание силы тока ±2%, в дуговых печах — до 50%) и большую скорость процесса. В них отсутствуют короткие замыкания. Значительное снижение содержания примесей и газов в переплавленном металле, который по своим свойствам превосходит металл, полученный в вакуумной индукционной печи.

На рис. 171 показана печь, напоминающая обычную дуговую, в которой электроды заменены одним или несколькими плазматронами прямого действия 1, работающими на аргоне. В подине вмонтирован заподлицо с ее внутренней поверхностью подовый водоохлаждаемый электрод 4. Для перемешивания металла установлен соленоид 3. Для герметизации печного пространства свод печи имеет песочный затвор 2. Такие печи имеют высокую стабильность электрического режима (колебание силы тока ±2%, в дуговых печах — до 50%) и большую скорость процесса. В них отсутствуют короткие замыкания. Значительное снижение содержания примесей и газов в переплавленном металле, который по своим свойствам превосходит металл, полученный в вакуумной индукционной печи.

Повысить к. п. д. печи, увеличить срок службы футеровки и снизить расход воды на охлаждение плазматрона можно установив плазматроны на боковых стенах под углом 45°.

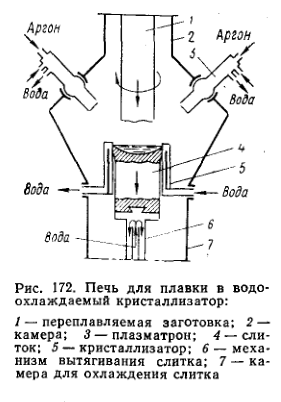

Другой разновидностью плавильной печи является печь для плавки в водоохлаждаемый кристаллизатор, схема которой показана на рис. 172. Несколько плазматронов 3 располагаются в камере 2 радиально под углом к вертикали. Переплавляемый слиток 1 помещается вертикально над кристаллизатором. Слиток вращается вокруг вертикальной оси и опускается.  Плазменная струя плавит слиток и нагревает ванну металла в кристаллизаторе 5. Закристаллизовавшийся слиток постепенно опускается с помощью механизма вытягивания 6.

Плазменная струя плавит слиток и нагревает ванну металла в кристаллизаторе 5. Закристаллизовавшийся слиток постепенно опускается с помощью механизма вытягивания 6.

В печах такого типа обеспечиваются широкое регулирование скорости переплава, более высокая степень перегрева металла выше температуры плавления. Создание плоской металлической ванны улучшает структуру получаемых слитков.

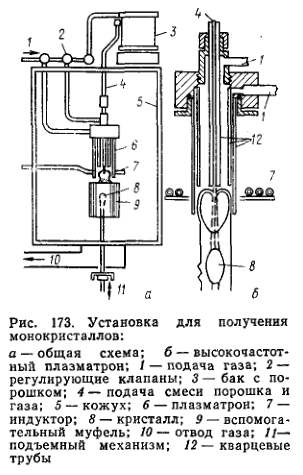

Высокочастотные индукционные плазматроны имеют небольшую мощность, ограниченную мощностью высокочастотных генераторов. Они применяются для плавки сверхчистых тугоплавких металлов, большей частью порошкообразных, а также для выращивания монокристаллов тугоплавких металлов и окислов по методу Вернеля. Схема установки для получения монокристаллов показана на рис. 173, а.  Рост монокристаллов происходит при подаче нагретого порошка на оплавленную поверхность кристалла 8. Порошок материала из питателя 3 по магистрали 4 поступает в зону высокой температуры плазмы. Детали устройства высокочастотной горелки показаны на рис. 173, б. Нагрев газа производится горизонтальным спиральным индуктором 7. Концентрически расположенные кварцевые трубки 12 предназначены для подачи порошка (внутренняя трубка), для подачи плазмообразующего газа (средняя трубка). В зазор между внешней и второй трубкой подается защитный газ. По мере роста кристалла он постепенно опускается вниз со скоростью несколько сантиметров в час.

Рост монокристаллов происходит при подаче нагретого порошка на оплавленную поверхность кристалла 8. Порошок материала из питателя 3 по магистрали 4 поступает в зону высокой температуры плазмы. Детали устройства высокочастотной горелки показаны на рис. 173, б. Нагрев газа производится горизонтальным спиральным индуктором 7. Концентрически расположенные кварцевые трубки 12 предназначены для подачи порошка (внутренняя трубка), для подачи плазмообразующего газа (средняя трубка). В зазор между внешней и второй трубкой подается защитный газ. По мере роста кристалла он постепенно опускается вниз со скоростью несколько сантиметров в час.

Известны и другие направления использования плазмы. Ее применяют при нанесении металлических покрытий, получении тонкодисперсных металлических порошков путем испарения и конденсации металла, синтезировании различных тугоплавких соединений металлов и т. д. Есть все основания полагать, что применение плазмы в металлургии цветных металлов будет и дальше расширяться.