Чугун подают в конвертер двумя способами: с помощью передвижных миксеров, из которых чугун переливают в заливочные ковши в отделениях (участках) перелива; и с использованием стационарных миксеров, размещаемых в миксерных отделениях. Преимущества стационарных миксеров – возможность усреднения состава и температуры чугуна.

Выбор рациональной схемы подачи чугуна

Основными достоинствами стационарных миксеров является усреднение состава и температуры чугуна разных выпусков из доменных печей, что обеспечивает стабильность технологии выплавки стали. Однако на сооружение здания миксерного отделения требуются дополнительные затраты, на отопление миксеров расходуется топливо, чугун за время пребывания в миксере охлаждается.

При применении ковшей миксерного типа уменьшается число переливов чугуна и его потери при переливах; температура чугуна, заливаемого в конвертер, оказывается, как показал опыт, примерно на 50 °С выше; отсутствует расход топлива; несколько снижаются капитальные затраты, так как не требуется сооружение миксерного отделения. Существенным преимуществом считают повышение температуры заливаемого в конвертер чугуна, поскольку это позволяет увеличить долю перерабатываемого лома и снизить за счет этого себестоимость стали. Вместе с тем снижение капитальных затрат в конвертерный цех в заметной мере компенсируется увеличением капитальных вложений в доменный цех на сооружение депо ремонта миксерных ковшей. В целом, сопоставляя преимущества и недостатки обеих способов подачи чугуна. для новых цехов рекомендуют применение миксерных ковшей.

Заслуживает рассмотрения вопрос о целесообразности подачи чугуна от доменных печей в открытых чугуновозных ковшах с последующим переливом чугуна в заливочные ковши конвертерного цеха. Работоспособность такой схемы доказана многолетним опытом — при ремонтах миксера, а также в периоды, когда чугун подается из доменного цеха в недостаточном количестве, в миксерном отделении чугун из прибывающих открытых чугуновозных ковшей переливают в заливочные ковши, которые затем транспортируют в загрузочный пролет. Помимо упрощения и удешевления, в пользу применения такой системы могут служить следующие доводы: на многих заводах стационарные миксеры не выполняют своей основной роли — не обеспечивают усреднения состава и температуры, поскольку из-за постоянной нехватки чугуна его количество в миксере ниже допустимых норм; при организации отбора проб из чугуновозных ковшей отрицательное влияние колебаний состава чугуна на ход плавки в современных условиях можно устранить, поскольку расчет шихты и присадок осуществляют с помощью ЭВМ. Подобная схема доставки чугуна в открытых 260-т ковшах с последующим его переливом в заливочные ковши применена в одном из конвертерных цехов Японии, что дало заметную экономию, поскольку изготовление и эксплуатация открытых ковшей требуют меньших затрат, чем миксерных.

Миксерное отделение

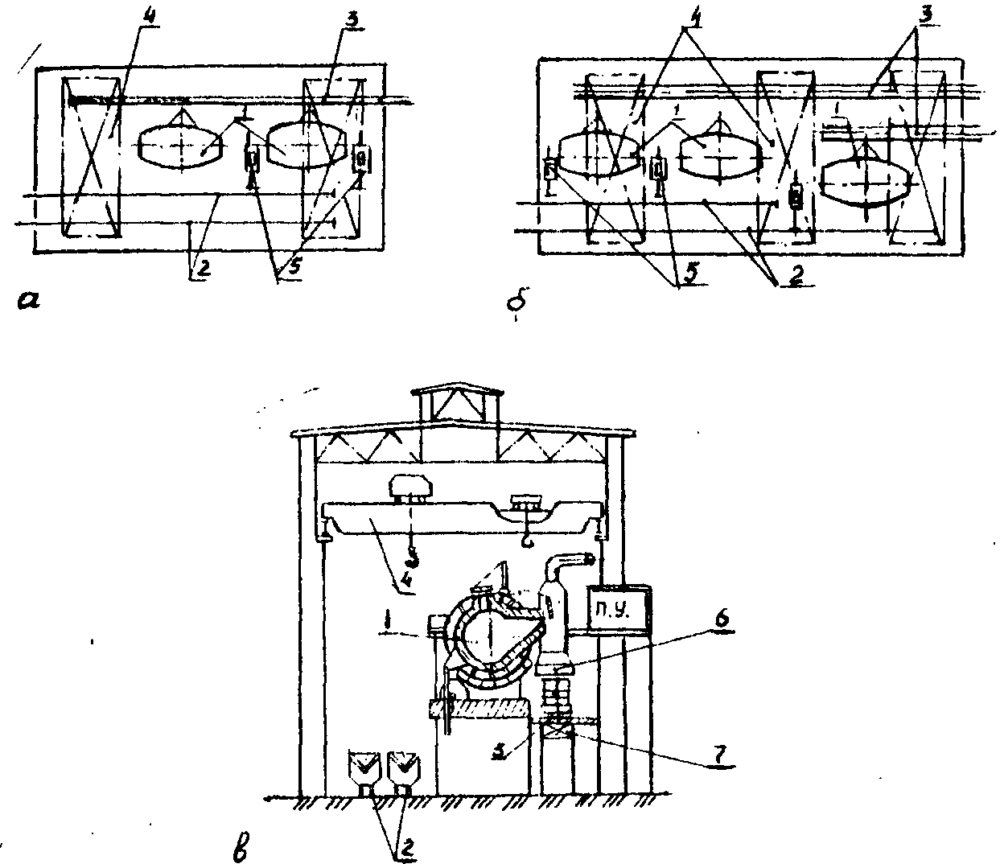

Параметры миксерного отделения определяются емкостью и количеством устанавливаемых миксеров, а также уровнем пути чавуновоза, в который осуществляют слив чугуна из миксера.

В отечественной практике применяются стационарные миксеры емкостью 1300 и 2500т.

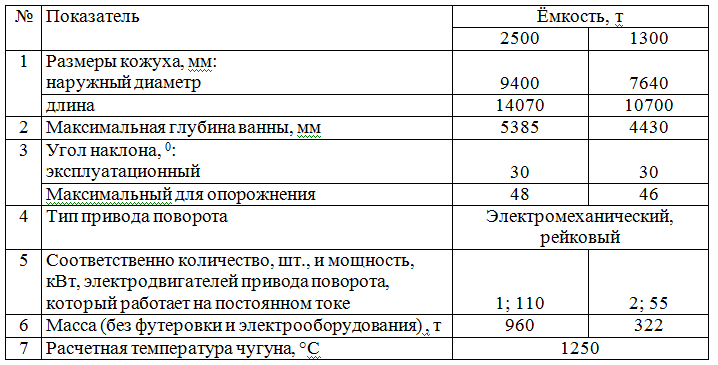

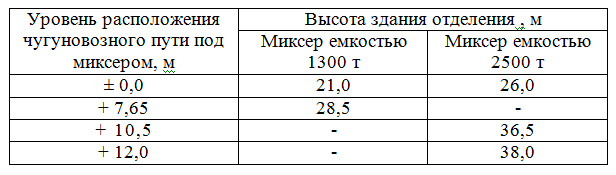

Основные параметры миксеров приведены в таблице 1.

Таблица 1. – Параметры миксеров

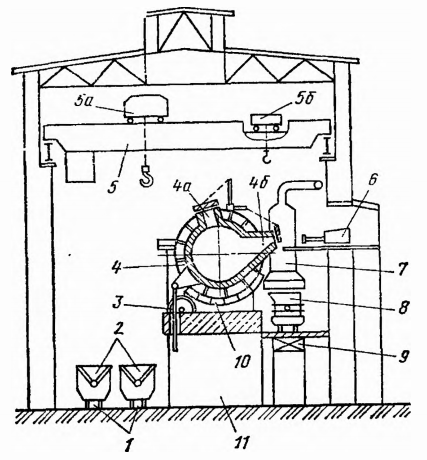

Миксер 4 представляет собой сосуд бочкообразной формы. Кожух миксера, сваренный из стального листа, футерован изнутри; стойкость футеровки составляет 0,5—1,5 года. Для заливки чугуна в миксер служит люк 4 а, для слива — сливкой носок 46. С целью снижения теплопотерь люк и носок снабжены крышками, а миксер отапливают горелками, установленными в его торцовых стенках. Кожух миксера опирается на две устанавливаемые на фундаментах 11 дугообразные опоры через ролики, заключенные в удерживающие их обоймы 10, что позволяет поворачивать миксер вокруг горизонтальной оси с помощью реечного механизма 3.

Рисунок 1. – Поперечный разрез верхнего миксерного отделения

Пример выборы емкости и определения количества миксеров

Выбор емкости миксера определяется уровнем производительности цеха и емкостью конвертеров. Как правило, миксеры емкостью 1300 т устанавливаются в конвертерных цехах производительностью до 5,0 млн т при емкости конвертеров до 160 т.

При выборе емкости миксера необходимо стремиться к установке возможно меньшего количества миксеров в цехе. Однако, для бесперебойного снабжения конвертеров жидким чугуном количество установленных миксеров в цехе должно быть не менее двух (но не более трех в одном миксерном отделении).

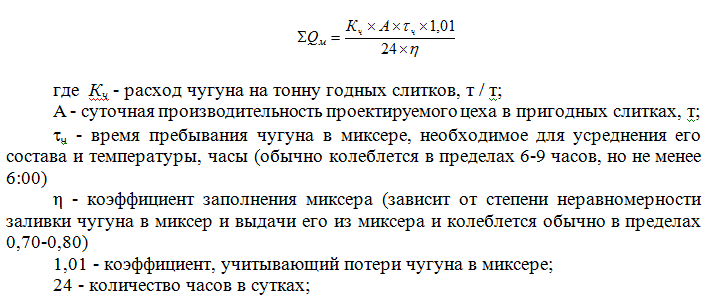

Суммарная нужна емкость миксеров может быть определена по следующей формуле:

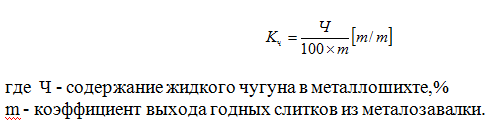

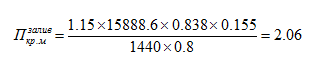

Расход чугуна на тонну годных слитков (крон) может быть определена по следующей формуле:

Расходы чугуна, скрапа и других сырьевых материалов определяют при расчете материального баланса плавки. Для данного расчета используем обобщенные показатели работы конвертерных цехов.

Количество миксеров в цеху будет равно:

Среднее фактическое время пребывания жидкого чугуна в миксере составит:

Планирование и основные размеры миксерного отделения

Миксерное отделения, как правило, размешают в отдельном доме. С целью удешевления строительства конвертерного цеха миксерное отделения может непосредственно примыкать (блокироваться) в загрузочного (или конвертерном) пролета для обеспечения бесперебойной подачи жидкого чугуна в конвертеров.

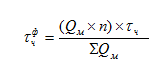

Применяются два планирования размещения миксеров в отделении (рисунок 2):

- a) в одну линию с выдачей чугуна на один рельсовый путь;

- b) уступом с выдачей чугуна на два рельсовых пути.

При установке в отделении трех миксеров, а также двух миксеров емкостью 2500т их размешают уступом.

а – план расположения миксеров в линию; б – план расположения миксеров уступом; в – разрез с выдачей чугуна по рабочей площадке

1 – миксер; 2 – железнодорожные пути подачи чугуна; 3 – пути выдачи чугуна в конвертер; 4 – заливные краны; 5 – машина для скачивания шлака из ковшей; 6 – система удаления газов и графита; 7 – платформенные весы

Рисунок 2. – Миксерного отделения

В современных конвертерных цехах с конвертерами емкостью более 150 т пути приема чугуна выполняют с широкой колеей (до 4,5 м), на которых устанавливают специальные чугуновозы. В цехах с конвертерами емкостью 150 т и менее могут применяться чугуновозы нормальной колеи.

В зависимости от принятого уровня подачи чугуновозных ковшей в цех (по рабочей площадке или по полу цеха) миксеры располагают на разной высоте. В конвертерных цехах средней и большой производительности может применяться «высокое расположение» миксеров. Для удешевления строительства конвертерных цехов Укргипромез рекомендует подавать чугун в загрузочное отделение на уровне заводской пола.

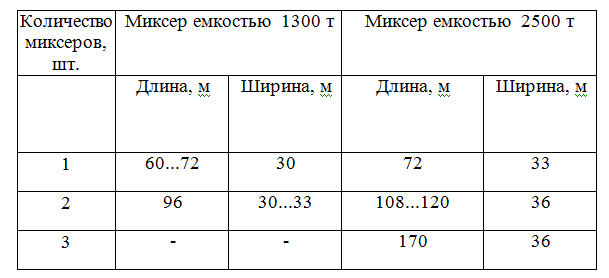

Параметры здания миксерного отделения определяются емкостью и количеством устанавливаемых миксеров, а также уровнем пути чугуновоза, в который осуществляется слив чугуна. Параметры здания миксерного отделения приведены в таблицах 1 и 2.

Таблица 2. – Параметры (длина и ширина) миксерного отделения

Таблица 3. – Параметры (высота) миксерного отделения

Расстояние между миксерным и главным зданиями – обычно составляет 36-60м.

Приведенные в таблицах 2,3 параметры зданий миксерных отделений уточняют в зависимости от количества установок скачивания шлака с чугуновозных ковшей и их расположения.

Основное оборудование

Чугун в миксерные отделения доставляют чугуновозами в 100- или 140-т ковшах. Заливочный кран имеет две перемещающиеся по мосту тележки: главную с механизмом подъема, оборудованным траверсой для захвата ковша, и вспомогательную с механизмом подъема, оборудованным крюком для кантования ковша. Применяют краны грузоподъемностью 125/30 т для чугуновозных ковшей емкостью 100 т и 180/30 т для ковшей емкостью 140 т.

Платформенные весы 9 располагают под сливным носком миксера. Весы взвешивают чугуновоз с ковшом, что позволяет точно отмерять порцию сливаемого чугуна. Для скачивания шлака из миксера используют машины гребкового типа; машину 6 устанавливают на площадке, располагаемой на уровне сливного носка.

Скачивание шлака необходимо, поскольку он содержит много (до 3%) серы и такой шлак не должен попадать в печь (конвертер).

Современные миксерные отделения оборудуют системой улавливания выделяющихся при сливе чугуна газов и их очистки от частиц чешуйчатого графита. Приемные зонты системы располагают над сливными носками миксеров. Иногда в миксерном отделении устанавливают гребковые машины для скачивания шлака из чугуновозных ковшей перед сливом чугуна в миксер.

Пример расчета оборудования миксерного отделения

Миксерные отделения цехов имеют следующее основное оборудование: мостовые заливные краны; чугуновозные и шлаковозные тележки с ковшами и чашами; стенды для чугуновозных ковшей и шлаковых чаш; машины скребкового типа для скачивания шлака из ковшей перед заливкой чугуна в миксер; весы для взвешивания чугуна; электровозы или тепловозы для подачи чугуна в конвертер; установки для улавливания графита.

Чугун подают в миксерные отделения из доменного цеха в чугуновозных ковшах емкостью 100 или 140 т. В связи с относительно малой емкостью 100-тонные ковши во вновь проектируемых цехах применять не рекомендуется.

Чугун заливают в миксеры кранами грузоподъемностью 125/30т или 180/50т в зависимости от емкости ковша.

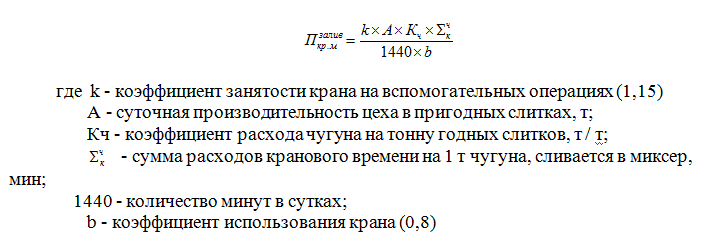

Количество заливных кранов в миксерном отделении можно определить по формуле:

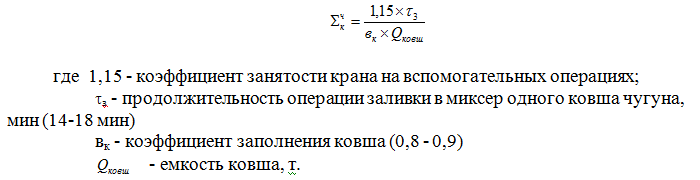

Сумма расходов кранового времени на заливку 1 т чугуна в миксер определяется по формуле:

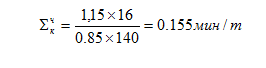

Принимая для условий проектируемого цеха среднюю продолжительность операции заливки одного ковша чугуна емкостью 140т в миксер равной 16 мин. (tз = 16 мин.), средний коэффициент заполнения ковша вк = 0.85, получим следующую суммарную задолженность заливочного крана на 1т чугуна.

Тогда необходимое количество заливных кранов в миксерном отделении составит:

Тогда необходимое количество заливных кранов в миксерном отделении составит:

Принимаем два заливных краны грузоподъемностью 180 / 50т каждый.

Грузоподъемность весов зависит от емкости чугуновозных ковшей. Количество весов в отделении соответствует количеству миксеров. Принимаем двое весов грузоподъемностью 250т.

Количество чугуновозных ковшей (тележек) в составе определяется массой одного выпуска чугуна на доменной печи и обычно составляет 2-4, в зависимости от емкости ковшей и принятой схемы подачи чугуна в конвертеров. Принимаем три коляски: два действующих и один в ремонте. Устанавливаем в отделении две установки для улавливания графита.