Увеличение относительной поверхности жидкого металла в процессе вакуумной обработке с целью повышения ее эффективности может быть достигнуто, если одновременно вакуумированию подвергать не всю массу металла в ковше, а небольшую ее часть. С этой целью были разработаны способы порционного и циркуляционного вакуумирования в специальных камерах.

Способ порционного вакуумирования с засасыванием в вакуум-камеру одновременно лишь 8–12 % всего металла в ковше был разработан в 1956 г. По начальным буквам фирмы-разработчика (Dortmunder Herder Huttenunion –ФРГ) он обычно называется процессом DH.

Обработка стали происходит в футерованной вакуум-камере (рис), в которую металл засасывается через футерованный изнутри и снаружи патрубок вследствие создания в камере разрежения. Одновременно засасывается 8-12% общей массы металла в ковше. Уровень металла в вакуум-камере примерно соответствует внешнему атмосферному давлению.

При движении ковша вниз или вакуум-камеры вверх металл вытекает из вакуум-камеры в ковш (остается лишь в патрубке), а при обратном движении вновь засасывается в камеру, где подвергается вакуумной обработке. Таким образом, сталь, находящаяся в ковше, и поступающая из вакууматора порция вакуумированной стали перемешиваются, и достигается однородность обработанного металла.

В процессе вакуумирования вакуум-камера движется в установленных пределах автоматически с заданной неравномерной скоростью. Она меньше при движении камеры вниз, когда происходит интенсивная дегазация, и больше при движении вверх, когда дегазация менее интенсивная. По этой же причине скорость движения камеры меньше в начале вакуумной обработки и больше в конце.

Один цикл обработки, включающий наполнение и освобождение вакуум-камеры до уровня соединения ее с патрубком, продолжается 15–30 с. Количество циклов, необходимое для достижения определенной цели обработки (удаления водорода, углеродного раскисления, окисления углерода, перемешивания), оценивается коэффициентом рециркуляции. Он равен отношению суммарной массы металла, прошедшей через камеру за время обработки, к массе металла в ковше. Обычно при порционном вакуумировании стали коэффициент рециркуляции равен 3-4.

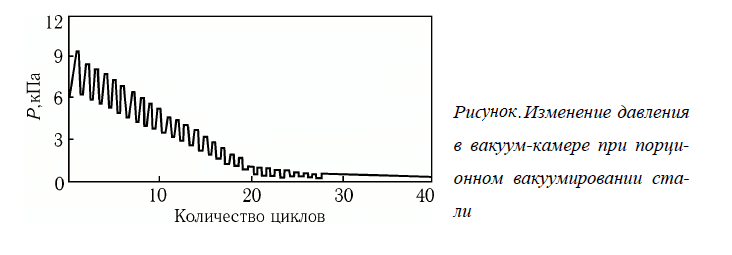

Давление в вакуум-камере по ходу обработки меняется.

В течение 15–30 циклов оно ступенчато понижается до 50-100 Па. Такой характер изменения давления вызван тем, во время засасывания стали в камеру происходит интенсивная дегазация с выделением большого количества газа и повышением давления. Во время вытекания металла при движении камеры вниз уменьшается дегазация, и вследствие непрерывной работы вакуум-насосов давление в камере падает. Ввиду уменьшения содержания газов в стали и интенсивности их удаления высота пиков на кривой удаления непрерывно снижается с каждым последующим циклом, и через 20–25 циклов затекание новых порций в камеру практически не приводит к изменению давления в ней. Это свидетельствует о достаточно глубокой дегазации (раскислении).

Для уменьшения потерь тепла вакуум-камеру перед вакуумированием нагревают до 1500–1560 °С с использованием системы электронагрева или газокислородными горелками. За время вакуумирования температура металла понижается всего на 10–30 °С. Дополнительное охлаждение металла может происходить в случае присадки значительного количества некоторых ферросплавов (ферромарганца, феррохрома).

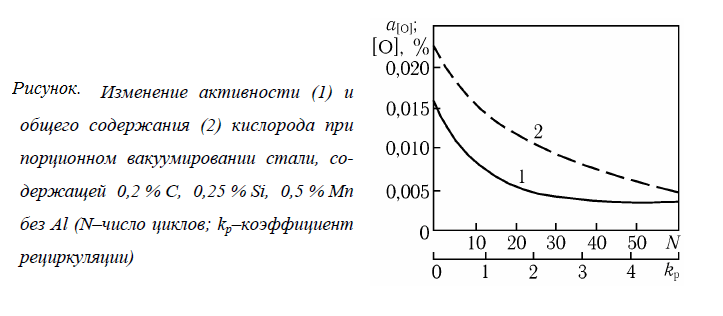

Одним из основных процессов, обеспечивающих улучшение качества стали при порционном вакуумировании, является понижение содержания кислорода в результате углеродного раскисления. Оно происходит интенсивно в начале вакуумной обработки и в основном завершается уже через 10–15 циклов, т.е. при коэффициенте рециркуляции менее 2 (рис).

При вакуумировании стали, содержащей 0,15–0,20 % С и более, содержание (активность) растворенного в ней кислорода понижается до уровня 0,004–0,005 %. В процессе дальнейшей обработки содержание кислорода практически не понижается.

Следует отметить, что достигаемая активность кислорода делает невозможной реакцию окисления углерода в процессе кристаллизации стали при обычном атмосферном давлении и обеспечивает полу-чение качественного слитка спокойной стали. Она находится примерно на том же уровне, что и при раскислении алюминием. Но и в этом случае присадка алюминия после вакуум-углеродного раскисления необходима для предупреждения возможности ухудшения качества слитка в результате вторичного окисления, а также для устранения склонности стали к старению.

При порционной обработке стали (по сравнению с обычной плавкой без такой обработки) получают не только меньше содержание оксидных неметаллических включений, но и меньше их размеры (балл) в готовой стали. При вакуумировании нераскисленной или неполностью (без алюминия) раскисленной стали это объясняется весьма низким содержанием кислорода в момент присадки алюминия или всех раскислителей. При вакуумной обработке полностью раскисленной стали это является следствием интенсивного удаления крупных (более 10 мкм) неметаллических включений. Так как при вакуумной обработке нераскисленной или не полностью раскисленной стали удаление из нее кислорода происходит в результате окисления углерода, одновременно с понижением содержания кислорода понижается и содержание в ней углерода. Это не имеет существенного значения при вакуумной обработке высоко- и даже низкоуглеродистой стали, но очень важно при обработке стали с особонизким содержанием углерода (

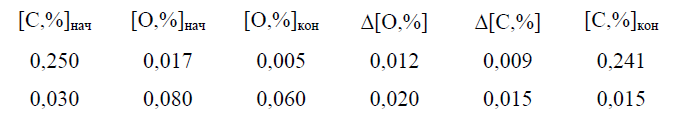

Убедимся в этом на примере, сравнив степень понижения содержания углерода в стали с разным исходным содержанием углерода и, следовательно, кислорода:

Здесь приняты реальные величины абсолютного содержания кислорода и его изменение при порционном вакуумировании при разном содержании углерода. По этим изменениям рассчитаны величины понижения содержания углерода в результате взаимодействия его с кислородом соответственно соотношению Δ[C,%]/Δ[O,%] = 12/16.

Как видно из приведенного примера, при содержании углерода 0,25% снижение его на 0,009 % [3,6 % (отн.)] не имеет существенного значения, хотя и должно иногда учитываться. Снижение содержания углерода с 0,030 на 0,015 % уже составляет 50 %, т.е. весьма существенно. Главное же – порционное вакуумирование в результате углеродного раскисления позволяет получать сталь с особо низким содержанием углерода (

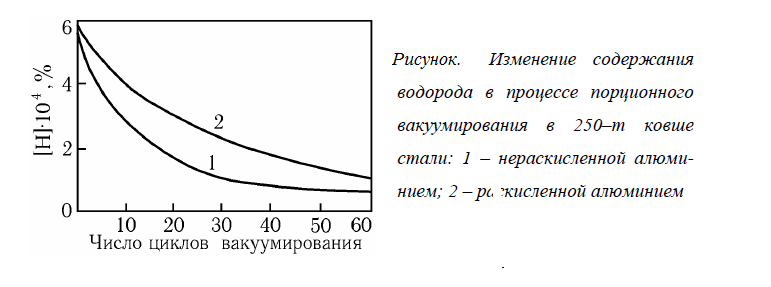

В процессе порционного вакуумирования из стали интенсивно удаляется водород. За 40–45 циклов (коэффициент рециркуляции более 4) при остаточном давлении в камере к концу обработки 0,07–0,15 кПа его содержание понижается до (1,5–1,8)·10–4 % (рис).

Как и при других способах вакуумной обработки, интенсивней и более полно водород удаляется при вакуумировании нераскисленной стали. Однако при порционном вакуумировании разница несущественна вследствие разбрызгивания металла в вакуум-камере и интенсивного перемешивания.

Обычно для получения в стали содержания водород (1,5–2,0)·10% и придания ей иммунитета к образованию флокенов, в процессе вакуумирования при 0,07–0,14 кПа требуется 3–4-кратная рециркуляция металла через вакуум-камеру нераскисленной стали и 4–5-кратная рециркуляция полностью раскисленной стали. Интенсивное перемешивание металла при поступлении в вакуум-камеру и обратно в ковш создает и другие преимущества порционного вакуумирования по сравнению со способами, описанными выше.

В процессе вакуумирования можно вводить в металл через специальный загрузочный патрубок со шлюзом значительное количество ферросплавов, осуществляя легирование и раскисление. При этом существенно уменьшается угар легирующих элементов и раскислителей. Усвоение элементов увеличивается и примерно составляет, %: кремния и марганца 95, алюминия 80, титана 70, хрома – до 100. Малый угар и благоприятные условия контроля позволяют получать сталь с узкими пределами колебаний содержания элементов, %: углерод ±0,015; марганец ±0,050; алюминий ±0,005; титан ±0,015; ванадий ±0,010.

Установки порционного вакуумирования представляет собой сложные сооружения. Они состоят из комплекса устройств, обеспечивающих опускание и подъем вакуум-камеры или ковша, системы вакуум-проводов с шарнирными соединениями, устройства для автоматического взвешивания и загрузки в вакуум-камеру раскислителей и легирующих материалов, а также устройства, обеспечивающие нагрев вакуум-камеры, охлаждение отсасываемых газов и другие функции.

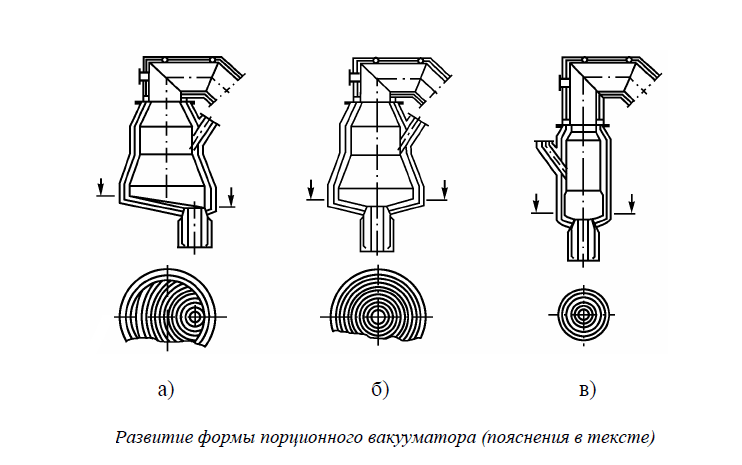

Форма вакууматора изменялась.

Вначале патрубок был расположен эксцентрично (рис., а) чтобы при установке ковша под камерой не сбить стопор. После замены стопоров затворами скользящего типа (шиберными или дисковыми) появилась возможность располагать патрубок в центре (рис., б). При этом износ футеровки камеры стал более равномерным, что увеличило ее стойкость, отпала необходимость в изготовлении дополнительно кирпичей специальной формы. Для обработки металла независимо от уровня его в ковше применяют вакууматоры, габариты которых не мешают опусканию их в ковш (рис., в). Недостаток таких вакууматоров в том, что в них меньше поверхность ванны и связанная с эти необходимость увеличения количества циклов вакуумирования для достижения нужного результата.

Важным вопросом работы порционных вакууматоров является выбор огнеупорной футеровки вакуум-камеры. Это обусловлено сложными условиями службы этой футеровки, испытывающей химическое воздействие металла, в частности очень активного при разрежении растворенного в стали углерода, эрозионный износ движущегося металла, а также термические удары. Обычно для футеровки вакуум-камеры применяют муллитовые и магнезитохромитовые огнеупоры. Стойкость футеровки вакуум-камер составляет 600–800 плавок, а стойкость патрубков в два раза меньше.