В настоящее время распространены два способа использования кислорода: обогащение воздушного дутья и обработка непосредственно жидкого металла.

Обогащение воздушного дутья кислородом осуществляется наиболее просто, однако дает заметный результат при увеличении концентрации кислорода в дутьевом воздухе с 21 до 25-26 %. Кислород можно вводить в воздухопровод, воздушную коробку, фурмы, при подаче кислорода в воздухопровод возможны его потери через неплотности соединений. Считается, что ввод кислорода в фурмы, так называемое «острое дутье», является наиболее эффективным, так как под давлением струи дутья лучше проникают в глубь холостой колоши, где кислорода недостаточно и горение происходит в основном с образованием СО. Кислород по этому способу подается через специальные трубки-сопла с отверстиями диаметром 2-3 мм под давлением 0,8-1,0 МПа. При этом концы сопел вводят через фурмы почти до самого кокса, не доводя до внутренней футеровки шахты на 20-40 мм.

Увеличение содержания кислорода в дутье и, следовательно, снижение концентрации азота в воздухе и в продуктах горения кокса уменьшает объем последних и увеличивает температуру в зоне горения. Повышение концентрации кислорода с 21 до 25 % изменяет температуру продуктов горения кокса (при окислении углерода в двуокись углерода) с 2400 до 2800 °С, в результате растет максимальная температура газов с 1750 до 2050 °С. В итоге, несмотря на сокращение кислородной зоны по высоте почти вдвое из-за увеличения скорости протекания реакций, температура металла повышается на 50-70°, производительность вагранки возрастает на 20-30 % и несколько снижается расход кокса.

Установлено, что удельный расход кислорода для перегрева 1 т металла на одни градус равен 0,32-0,5 м3. С увеличением концентрации кислорода в воздухе и, следовательно, с повышением температуры металла заметно уменьшается угар кремния, марганца, а также пригар серы. Эти изменения должны быть учтены при расчете шихты.

Содержание углерода не изменяется при наличии его в шихте около 3,5 %. При большем содержании углерода имеет место незначительный угар и, если углерода менее 3,5%, – пригар.

Более широко распространена подача кислорода непосредственно в жидкий металл. Это связано главным образом со значительно меньшим расходом кислорода (в 4-5 раз меньше, чем при обогащении дутья кислородом). В этих случаях можно обойтись без кислородной станции, используя привозной кислород в баллонах.

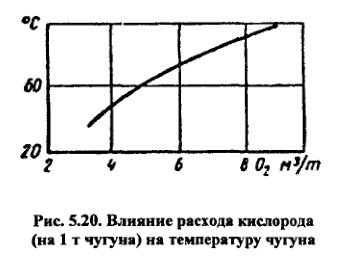

Температура металла при продувке его кислородом повышается за счет теплоты, выделяющейся при экзотермических реакциях окисления составляющих чугуна, прежде всего кремния, углерода, затем марганца и железа. Введение 5-6 м3 кислорода на тонну выплавленного чугуна приводит к перегреву металла на 70-90°. Объясняется это тем, что, кроме Si и Mn, окисляется Fe и в незначительной степени С, Cr, P.

Применяются в основном два способа ввода кислорода в жидкий чугун: в копильник вагранки и на желоб в струю металла. В обоих случаях может быть использован привозной кислород. Для этой цели обычно устраивается специальная кислородная рампа.

Количество кислорода, поступающего в сеть, определяют по газовому счетчику. Если счетчик отсутствует, расход кислорода контролируют по разноста начального и конечного давлений, фиксируемых манометром высокого давления. В этом случае количество израсходованного кислорода определяется по формуле

V = [(P1 – P2)n]/25,

где V – расход кислорода, м3; P1 – начальное давление кислорода, ат; P2 – конечное давление кислорода, ат; n – количество баллонов, одновременно подключенных к сети.

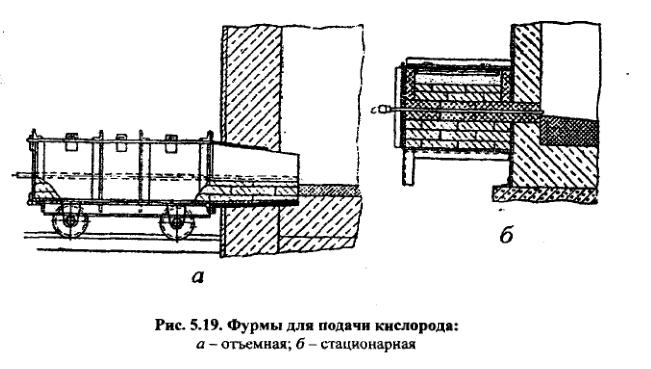

В копильник кислород вводится специальной кислородной фурмой (рис. 5.19), которая может быть отъемной или стационарной. Принципиально обе фурмы устроены одинаково, разница заключается в том, что при сильном разгаре фурмы и необходимости дальнейшей продувки металла кислородом отъемная (передвижная) фурма может быть легко заменена. Фурма для обоих типов представляет медную трубку (сопло) диаметром в свету 2-5 мм, зафутерованную огнеупорным кирпичом. В кирпичах делают канавку, в которую заподлицо с их поверхностью укладывают трубку. Футеровка фурмы работает в условиях высоких температур (до 2000 °С в месте подвода кислорода в металл) и сильно разъедающего действия железистых шлаков. Поэтому необходимо делать ее из высокоупорного магнезитового или хромомагнезитового кирпича.

Разгар футеровки зависит также от давления подачи кислорода в металл. Чем выше давление, тем дальше от огнеупорной стенки копильника отодвигается зона максимальных температур и меньше разгар футеровки. Обычно давление кислорода равно 6-10 ат, а разгар фурмы составляет 300-350 мм за смену, образуя канал в футеровке. Поэтому при устройстве фурмы в месте подвода кислорода делают утолщение футеровки.

Кислород в копильник, как правило, вводится не непрерывно, а в начале плавки, после остановок вагранки, при заливке ответственного тонкостенного литья, выплавке модифицированного чугуна и в других случаях, когда требуется высокий перегрев металла. Прекращение подачи кислорода вызывает немедленное заплавление фурмы и выход ее из строя. Чтобы этого не произошло, в перерывах между подачами кислорода через фурму вдувается компрессорный воздух. Переключение подачи кислорода вызывает немедленное заплавление фурмы и выход ее из строя. Чтобы этого не произошло, в перерывах между подачами кислорода через фурму вдувается компрессорный воздух. Переключение подачи кислорода на подачу воздуха осуществляют двухходовым краном. На рис. 5.20 показана зависимость температуры чугуна от расхода кислорода. Более простым способом, не связанным с устройством специальной фурмы и обеспечивающим длительную работу, является продувка жидкого чугуна кислородом на желобе вагранки или копильника.

Есть несколько конструкций установок для продувки жидкого чугуна на желобе. В одном из вариантов используют огнеупорную хромомагнезитовую насадку. Однако срок службы насадок невелик (до 14 ч), они дороги и для их изготовления требуется специальное приспособление.

Известно также применение графитовой насадки, изготовленной из электрода дуговой плавильной печи. Недостатками ее являются дефицитность исходного материала и разгар что изменяет их площадь и, следовательно, количество выходных отверстии, подаваемого кислорода.

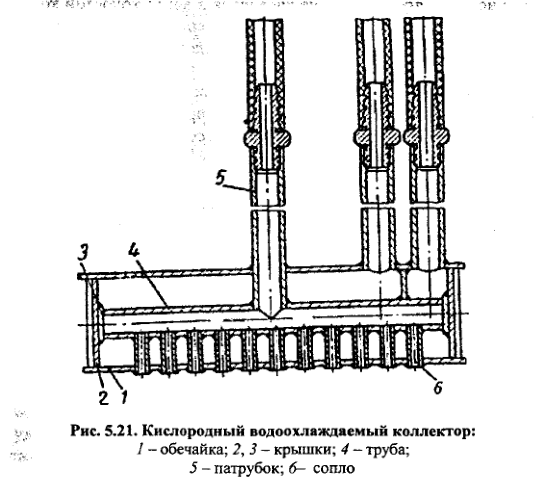

Более удобным и надежным в эксплуатации является кислородный водоохлаждаемый коллектор. Такой коллектор (рис. 5.21) состоит из центральной трубы 4 диаметром 30 мм, заглушённой крышками 3. В нижнюю часть трубы вварены сопла б из трубок диаметром 2 мм. Труба помещена в водоохлаждаемую рубашку, образуемую обечайкой 1 и крышками 2. Рубашка вертикальной перегородкой и двумя горизонтальными перегородками (на рисунке не показаны) делится на две части для обеспечения циркуляции охлаждающей воды. Кислород вводится в коллектор по патрубку 5. После сварки коллектор подвергают гидроиспытанию под давлением 20 ат и обезжиривают промывкой уайт-спиритом.

Коллектор закрепляют так, чтобы можно было регулировать расстояние от сопел до струи металла. При длительной обработке чугуна кислородом над желобом следует устанавливать местную вентиляцию (вытяжной зонт). Установлено, что при расходе кислорода 4-5 м3 на тонну жидкого чугуна температура его повышается на 80-100 °С. В отличие от продувки в копильнике перегрев чугуна при обработке его кислородом на желобе происходит равномерно за счет окисления всех компонентов чугуна, включая железо. Разница в содержании кремния, марганца, углерода в чугуне до и после обработки кислородом не превышает 0,1 % каждого элемента. Практически не требуется корректировки химического состава шихты при расчете на повышенный угар перечисленных элементов.

Определено также, что оптимальное расстояние от коллектора до струи металла равно 70-80 мм, а давление кислорода должно быть выдержано в пределах 7,5-8,5 ат.

При подаче кислорода в горн вагранки, кислород вводится через огнеупорный наконечник или при помощи специальных затопленных фурм. Угар углерода и кремния в этом случае также практически отсутствует. Впервые продувку чугуна кислородом в горне через специальную фурму осуществил инж. И.М. Портнов в 1952 г. Метод введения кислорода в горн вагранки нуждается в доводке в производственных условиях.

Также исследовалось введение кислорода в центр холостой колоши ниже основного ряда фурм. Во время исследований использовали водоохлаждаемую металлическую трубу; кислород поступал от баллонов. Для получения одного и того же перегрева металла расход кислорода в этом случае был в 1,5-2 раза меньше, чем при подаче кислорода в фурмы, также было отмечено восстановление железа, кремния, марганца и некоторый угар серы.

На основании изложенного о выборе способа подачи кислорода можно сделать следующие выводы. Обогащение дутья кислородом необходимо для получения высокоперегретого чугуна в течение всей плавки, особенно при работе на низкокачественном коксе. Во всех других случаях наиболее целесообразна продувка кислородом чугуна на желобе вагранки.