Общие положения

Аргон – элемент нулевой группы Периодической системы Д. И.Менделеева, входит в число инертных (нейтральных) газов. Порядковый номер 18, атомная масса 39,944.

Основные физические свойства аргона:

- Температура кипения, °С 185,88

- Температура плавления, °С 189,37

- Удельная теплоемкость, ккал/кг 0,125

- Плотность (0°С и 760 мм рт.ст.), кг/м3 1,784

Следует подчеркнуть, что аргон по плотности тяжелее воздуха, поэтому при утечке его в больших количествах он может вытеснить воздух из непроветриваемых ям, которые ввиду этого становятся опасными для жизни.

Аргон был впервые получен в 1894 г. английскими учеными У. Рамзаем и Дж. Рэлеем из воздуха, в котором его содержание составляет 0,933%. Широкое практическое применение аргона в металлургии началось только во второй половине XX в., когда было налажено его получение в больших объемах (попутно с получением кислорода из воздуха) и с требуемой чистотой (содержание азота 0,0003-0,0005% и кислорода -0,0001%).

В современной технологии выплавки стали продувка металла аргоном является обязательной операцией, особенно при доводке стали в ковше.

Продувка металла аргоном в ковше позволяет решать следующие задачи:

- умеренное охлаждение металла (не более чем на 10-15°С);

- ускоренное плавление вводимых в ковш раскислителей и легирующих присадок;

- гомогенизация металла по химсоставу и температуре;

- очищение металла от неметаллических включений, неизбежно образующихся во время раскисления-легирования, ввиду выноса их на поверхности пузырей (флотации);

- углеродное раскисление металла и глубокое обезуглероживание его;

- дегазация металла (удаление водорода, частично азота);

- интенсификация процесса взаимодействия металла со шлаком, обеспечивающим десульфурацию его.

Кроме того, аргон используется в качестве газа-носителя при вдувании в металл порошков высокоактивных металлов и сплавов, применяемых для раскисления-легирования стали.

Охлаждающее действие аргона на металл практически реализуется полностью, поскольку пузыри газа, введенные в металл, вполне успевают нагреваться до температуры расплава за время нахождения в нем. Для оценки этого действия аргона целесообразно пользоваться относительной величиной, выражающей возможное охлаждение металла при введении в него аргона в количестве 1 м3/т, – удельным охлаждением. Оно практически представляет постоянную величину и может быть легко определено путем составления уравнения теплового баланса рассматриваемого частного процесса для конкретного случая: масса металла 1 т (1000 кг), его удельная теплоемкость 0,2 ккал/кг и температура 1600°С; количество аргона 1 м3 (1,784 кг), удельная теплоемкость 0,125 ккал/кг. Обозначив удельное охлаждение ΔtAr, можно составить уравнение теплового баланса (количество тепла, теряемое металлом, равно количеству его, приобретаемому аргоном):

1000 • 0,2 • ΔtAr = 1,784 • 0,125(1600-ΔtAr).

Решение этого уравнения дает: ΔtAr ≈1,8 °С. Следовательно, возможное охлаждение металла от взаимодействия его с вдуваемым холодным аргоном можно определить по простой формуле

Δt∑Ar = 1.8 VAr

где VAr – удельный расход аргона на продувку (м3/т), который является главным параметром рассматриваемого процесса.

Удельный расход аргона на продувку металла в ковше бывает максимальным при дегазации и особенно глубоком обезуглероживании металла и может составить 5-10 м3/т, что может вызвать охлаждение металла на 10-20°С. В этом случае продолжительность продувки доходит до 30 мин, во время которой металл обычно охлаждается со скоростью 0,5-1 °С/мин (в зависимости от вместимости ковша) ввиду потери тепла в окружающую среду. Следовательно, общее охлаждение металла может составить до 50°С.

Удельный расход аргона для решения других технологических задач обычно составляет 0,5-1 м3/т, что вызывает охлаждение металла всего на 1-2°С. Продолжительность продувки в этих случаях не превышает 10-15 мин, поэтому общее охлаждение обычно не более 20°С.

Рафинирующее действие аргона, как правило, используется не полностью ввиду недостаточности кинетических условий взаимодействия пузырей аргона с жидким металлом для полной реализации термодинамических возможностей перехода в пузыри аргона молекул СО (при обезуглероживании) и Н2 (при дегазации). Это вызывается в основном недостаточной поверхностью раздела фаз газ-металл и малым временем взаимодействия их. То и другое происходит из-за чрезмерно больших размеров пузырьков. Поэтому при продувке металла аргоном в ковше очень важно обеспечение максимального уменьшения размеров пузырьков. Тогда происходит как огромное увеличение их общей поверхности, т.е. поверхности взаимодействия газ-металл, так и увеличение времени нахождения пузырьков в металле, поскольку скорость всплывания мелких пузырей существенно меньше, чем крупных. Согласно Стоксу, скорость подъема пузырьков пропорциональна квадрату радиуса пузыря.

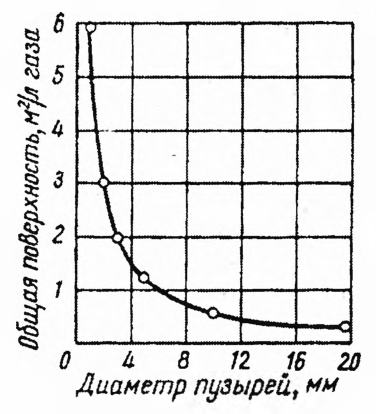

пузырей, образовавшихся из 1 л аргона, от их диаметра

Возможность увеличения общей поверхности газовых пузырей при уменьшении их диаметра показана на рис. 109, согласно которому необходимо стремиться иметь средний диаметр пузырьков менее 5 мм, лучше 1-2 мм. Выполнение этих требований трудно, поскольку существуют и другие требования. В частности, необходимо обеспечивать введение в металл требуемого количества газа за определенное время. Когда необходимо вводить в металл небольшое количество аргона (до 1 м3/т), дробление его на мелкие куски гораздо проще, чем в случае введения до 10 м3/т. В последнем случае ввиду ограниченности времени продувки возникает необходимость увеличения интенсивности подачи газа. Тогда, если не обеспечивается требуемое увеличение числа каналов, приходится прибегать к увеличению диаметра каналов и давления газа. В итоге происходит не только увеличение размеров пузырьков, но даже может наблюдаться переход пузырькового режима взаимодействия фаз к так называемому канальному: вводимый в металл газ не образует пузыри, а создает сплошной канал, по которому он проходит толщу расплава.

Канальный режим совершенно недопустим, больше того, необходимо избегать и образования пузырей крупных размеров, поскольку это не только снижает эффективность использования аргона, но и приводит к недопустимому интенсивному бурлению металла с его оголением (нарушением шлакового покрова).

Идеальным является такой режим ввода аргона в металл, когда газ дробится на мелкие пузыри, распределяющиеся равномерно по всему объему расплава. К сожалению, попытки обеспечить такой режим пока не увенчались успехом, однако к этому необходимо стремиться.

Способы введения аргона в металлический расплав

В патентной литературе имеется описание большого количества способов и устройств для введения в металлические расплавы аргона, многие из них прошли производственные испытания, но практическое применение имеют немногие. Все применяемые на практике способы можно подразделить на две основные группы: через пористые блоки (вставки, пробки), установленные в дне ковша, и через блоки, представляющие наконечник фурм, погружаемых в расплав, и имеющие поры или каналы для выхода газа.

Пористые блоки, установленные в дне ковша, обеспечивают наилучшие гидродинамические условия взаимодействия металла и вводимого в него газа. Основные требования к ним: обеспечивать тонкое распыление аргона на мелкие пузыри и пропускать требуемое количество газа за отведенное время.

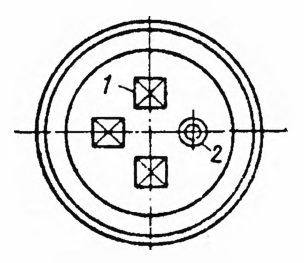

1 – пористый блок;

2 – разливочный стакан

Как показала практика, выполнение этих требований с помощью одного блока возможно, если вместимость ковша небольшая (не более 100 т) и удельный расход аргона менее 0,5 м3/т. В этом случае пористую пробку обычно размещают по центру дна ковша (см. рис. 110). При увеличении вместимости ковша и удельного расхода аргона возникает необходимость в установке двух-трех блоков. Тогда их располагают по окружности на расстоянии примерно половины радиуса дна ковша (рис. 110).

Установка большого количества пористых блоков ослабляет механическую прочность металлического кожуха дна ковша и снижает стойкость футеровки его. Поэтому существует необходимость в увеличении пропускной способности блоков. В этих целях сейчас переходят на производство и применение блоков с направленными (щелевидными) каналами, пропускная способность которых в несколько раз больше, чем обычных, имеющих беспорядочно расположенные поры. Благодаря этому удается вводить в металл аргон в количествах, необходимых для его глубокого обезуглероживания и дегазации, с помощью двух-трех блоков.

Погружные фурмы являются удобными устройствами для ввода в металл относительно небольших количеств аргона, поскольку в ковш целесообразно опускать только одну фурму.

Обычно погружные фурмы по конструкции напоминают стопор, используемый для закрывания отверстия в стакане ковша и состоящий из цельнометаллического стержня, который защищают огнеупорной оболочкой (шамотными катушками) и на нижний конец которого одевают (ввинчивают) стопорную огнеупорную пробку.

Отличие погружной продувочной фурмы от стопора заключается в том, что, во-первых, металлический стержень заменяется трубой, по которой подают аргон, во-вторых, вместо стопорной пробки устанавливают пористый блок, обеспечивающий дробление подаваемого газа на мелкие пузыри.

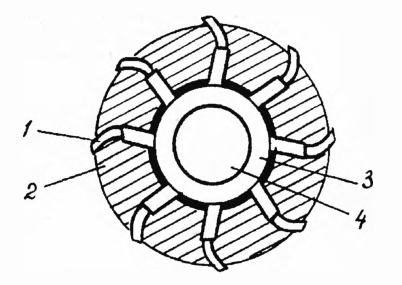

Поскольку основным недостатком обычных погружных продувочных фурм является их малая пропускная способность (производительность), предпринимаются попытки устранить этот недостаток. Наиболее перспективной является конструкция фурмы, разработанная И. М. Шатохиным и А. Л. Кузьминым. По назначению она универсальна: позволяет совместить продувку металла газом с подачей в него порошкообразных материалов, поэтому основу фурмы составляют две трубы (труба в трубе). Кроме того, ввод газа в металл осуществляется не через поры в огнеупорном блоке, а через специальные металлические сопла, обеспечивающие тангенциальный ввод аргона в расплав с высокой степенью дробления на пузырьки (рис. 111). Их располагают в три яруса, заключают в огнеупорную оболочку, представляющую обмазку. Обмазка держится на трубках, спирально закрепленных на наружной (несущей) трубе фурмы.

1 – металлические сопла; 2 – огнеупорная оболочка; 3 – канал для подачи аргона; 4 – канал для подачи порошков

Такая фурма применяется на установке доводки стали (АДС) в конвертерном цехе ОАО “ММК”. Она превосходит прежние типы фурм не только по производительности, но и по стойкости — выдерживает до 7-8 плавок. Естественно, в изготовлении она сложнее обычных фурм, но достигаемые повышения производительности и стойкости оправдывают неизбежные усложнения.

Следует подчеркнуть, что в производственной практике нередко увеличения количества вдуваемого в металл аргона достигают комбинированной подачей – снизу через пористые блоки, сверху через погружную фурму.

Кроме того, весьма эффективной является продувка аргоном через шиберный затвор во время выпуска металла из агрегата, когда в ковш присаживаются раскисляющие и легирующие добавки в значительных количествах (при выплавке легированной стали).