Технология производства алюминия состоит из двух стадий: первая — производства глинозема и вторая — электролитическое получение алюминия из глинозема. За рубежом практически весь глинозем получают из бокситов в основном способом Байера (К.И.Байер — австрийский инженер, работавший в России), на отечественных заводах глинозем получают из бокситов способом Байера и из бокситов и нефелинов способом спекания. Оба эти способа относятся к щелочным методам выделения глинозема из руд. Способ Байера экономически целесообразно использовать для переработки бокситов с небольшим содержанием SiO2 (с кремниевым модулем Al2O3/SiO2 более 5—7), поскольку при росте количества SiO2 все больше Al2O3 и используемой в процессе щелочи теряются из-за образования химического соединения Na2O • Al2O3 • 2SiO2 • 2H2O.

Для переработки бокситов с кремниевым модулем менее 5—7 более экономичным является способ спекания. В связи с истощением богатых глиноземом месторождений боксита и вовлечением в производство более бедных бокситов, доля способа Байера в производстве глинозема снижается и возрастает доля способа спекания.

Способ Байера

Способ Байера — способ выделения глинозема из боксита — основан на выщелачивании, цель которого растворить содержащийся в боксите оксид алюминия Al2O3, избежав перевода в раствор остальных составляющих боксита (SiO2, Fe2O3 и др.). В основе способа лежит обратимая химическая реакция:

Al2O3 • n H2O + 2NaOH = Na2O • Al2O3 + (n + 1)H2O.

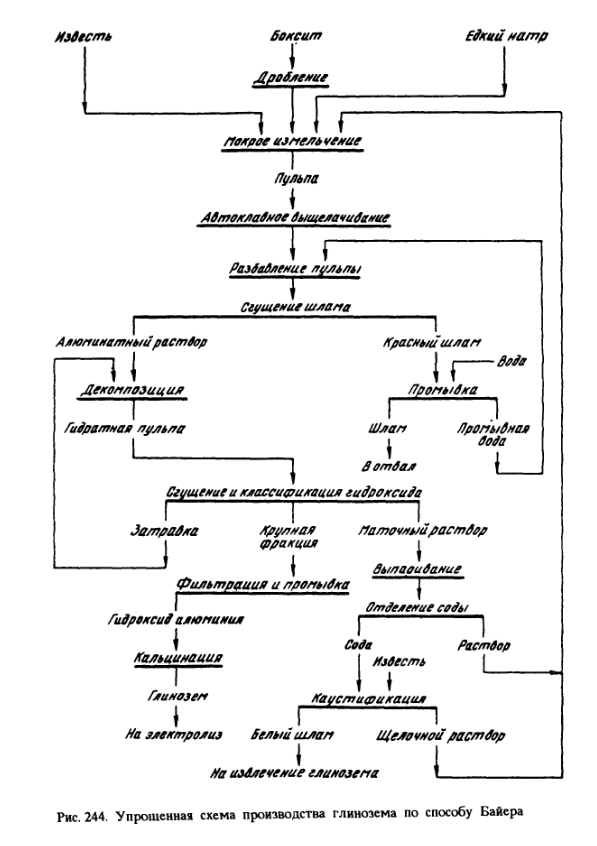

При протекании реакции вправо глинозем в виде алюмината натрия переходит в раствор, а при обратном течении реакции образующийся гидратированный Al2O3 выпадает в осадок. Упрощендая схема производства глинозема по способу Байера показана на рис. 244. Ниже описаны основные операции этого способа.

1. Подготовка боксита к выщелачиванию. Боксит дробят и размалывают до фракций размером 0,05—0,15 мм в среде добавляемой щелочи и оборотного раствора щелочи NaОН, добавляют также немного извести, активизирующей выщелачивание.

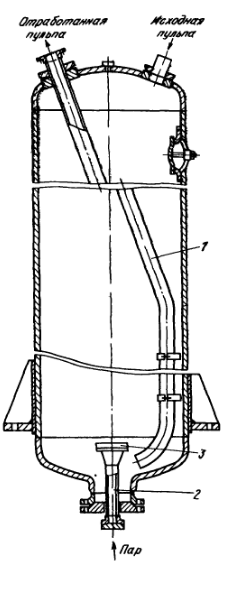

2. Выщелачивание. Полученную при помоле пульпу направляют на выщелачивание. Для полного протекания приведенной выше реакции вправо (образования алюмината натрия) необходимы щелочная среда, высокое давление (~ 3 МПа), нагрев пульпы до 100—240 °С (в зависимости от сорта боксита) и ее длительное (около 2 ч) перемешивание. Такие условия обеспечиваются в автоклавах — сосудах, работающих под давлением. Применяемые автоклавы представляют собой (рис.245) стальной цилиндрический сосуд диаметром 1,6—2,5 и высотой 13,5—17,5 м. Давление в автоклаве 2,5—3,3 МПа, пульпу подают сверху, снизу через патрубок 2 с барботером 3 — пар, который нагревает и перемешивает ее. Из автоклава пульпа выдавливается через трубу 1.

Пульпу обычно пропускают через батарею из 6—10 последовательно установленных автоклавов, где в течение ~ 2 ч содержащийся в пульпе в виде Al2O3 • Н2O, Al2O3 • 3Н2O и Al2O3 глинозем реагирует со щелочью (реакция приведена выше), переходя в Na2O • Al2O3. В первый автоклав пульпу подают насосом, предварительно подогрев до ~ 150 °С, из последнего автоклава пульпа попадает в два автоклава-испарителя, в которых давление снижается до атмосферного. Продуктом является автоклавная пульпа, состоящая из алюми- натного раствора (содержащего Na2O • Al2O3) и шлама (осадка, в который выпадают остальные примеси боксита).

3. Разделение алюминатного раствора и шлама после разбавления пульпы водой производят в сгустителях (отстойниках) — сосудах диаметром 15—50 м, на дне которых оседает шлам, а через верх сливается отстоявшийся алюминатный раствор. Его дополнительно пропускают через фильтры и направляют на следующую операцию — декомпозицию. Получаемый красный шлам (окраску ему придают частицы Fe2O3) идет в отвал, шлам содержит, %: Al2O3 12—18, SiO2 6—11, Fe2O3 44-50, CaO 8-13.

4. Разложение алюминатного раствора, называемое также декомпозицией или выкручиванием проводят с целью перевести алюминий из «раствора в осадок в виде Al2O3 • 3Н2O, для чего обеспечивают течение приведенной выше реакции выщелачивания влево, в сторону образования Al2O3 • 3Н2O. Чтобы указанная реакция шла влево, необходимо понизить давление (до атмосферного), разбавить и охладить раствор, ввести в него затравки (мелкие кристаллы гидрооксида алюминия) и пульпу для получения достаточно крупных кристаллов Al2O3 • 3Н2O перемешивать в течение 50—90 ч.

Этот процесс осуществляют в серии установленных последовательно и соединенных перепускными сифонами декомпозеров, через которые последовательно проходит пульпа (алюминатный раствор с выпадающими кристаллами гидрооксида алюминия). В серии устанавливают 10—11 декомпозеров с механическим перемешиванием или 16—28 декомпозеров с воздушным перемешиванием пульпы. Первые представляют собой баки диаметром до 8 м, в которых перемешивание осуществляют вращением вокруг вертикальной оси волокуш (гребков). Декомпозеры второго типа, преимущественно применяемые в настоящее время, представляют собой цилиндрические баки высотой 25—35 м и объемом до 3000 м3; снизу в них подают сжатый воздух, перемешивающих пульпу.

5. Отделение кристаллов гидрооксида алюминия от раствора и классификация кристаллов по крупности. После декомпозиции пульпа поступает в сгустители, где гидрооксид отделяют от раствора. Полученный гидрооксид в гидросепараторах разделяют на фракцию с размером частиц 40—100 мкм и мелкую фракцию (размером

6. Кальцинацию или обезвоживание гидрооксида алюминия осуществляют в футерованных шамотом трубчатых вращающихся печах диаметром 2,5—5 и длиной 35—110 м, отапливаемых природным газом или мазутом. Гидрооксид медленно перемещается вдоль вращающегося барабана навстречу потоку горячих газов, температура которых повышается от 200—300 °С в месте загрузки до ~ 1200 °С вблизи горелки у разгрузочного торца барабана. При нагреве гидрооксида идет реакция: Al2O3 • 3H2O = Al2O3 + 3Н2O, заканчивающаяся при 900 °С. Продуктом является глинозем Al2O3 (порошок белого цвета).

Извлечение глинозема при использовании описанного способа Байера составляет около 87 %. На производство 1 т глинозема расходуют 2,0—2,5 т боксита, 70—90 кг NaOH, около 120 кг извести, 7—9 т пара, 160—180 кг мазута (в пересчете на условное топливо) и около 280 кВт • ч электроэнергии.

Способ спекания

Способ применяют для получения глинозема из высококремнистых (> 6—8 % SiO2) бокситов с кремниевым модулем менее 5—7 и из нефелиновых руд; способ пригоден также для переработки любого алюминиевого сырья.

Сущность способа заключается в получении твердых алюминатов путем их спекания при высоких (~ 1300 °С) температурах и в последующем выщелачивании полученного спека.

Получение глинозема из бокситов

Основные стадии этого процесса следующие.

Подготовка к спеканию. Боксит и известняк после дробления измельчают в мельницах в среде оборотного содового раствора с добавкой свежей соды Na2CO3, получая пульпу с влажностью 40 %.

Спекание ведут в отапливаемых трубчатых вращающихся печах диаметром до 5 и длиной до 185 м. Температура в печи повышается от 200—300 °С в месте подачи пульпы до ~ 1300 °С в разгрузочном конце у горелки. При нагреве оксид алюминия превращается в водорастворимый алюминат натрия:

Al2O3 + Na2CO3 = Na2O • Al2O3 + CO,

а кремнезем связывается в малорастворимые силикаты: SiO2 + 2СаО = 2СаО • Si02. С содой реагирует также Fe2O3 боксита, образуя NaaO • Fe203. Эти химические соединения спекаются, образуя частично оплавленные куски — спек.

После обжиговой печи спек охлаждают в холодильниках, дробят до крупности 6—8 мм и направляют на выщелачивание.

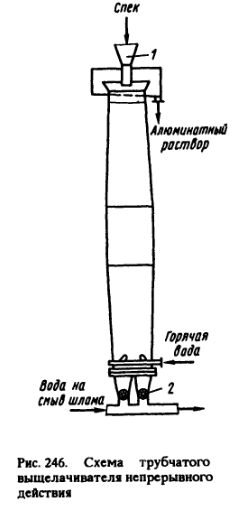

Выщелачивание ведут горячей водой проточным методом в аппаратах различной конструкции: диффузорах (цилиндрических сосудах, куда порциями загружают и выгружают спек), в конвейерных выщелачивателях и др. Наиболее совершенными являются трубчатые выщелачиватели непрерывного действия (рис. 246). Загружаемый через бункер 1 в сосуд высотой 26 м спек благодаря непрерывной выгрузке секторными разгружателями 2 движется вниз и промывается встречным потоком воды. В воде растворяется алюминат натрия, вода разлагает также феррит натрия Na2O • Fe2O3 и Fe2O3 выпадает в осадок. Продуктами выщелачивания являются алюминатный раствор и красный шлам, содержащий Fe2O3, Al2O3, SiO2, CaO. В алюминатный раствор переходит немного кремнезема в виде гидросиликатов, в связи с чем раствор подвергают обескремниванию.

Обескремнивание алюминатного раствора осуществляет в батарее автоклавов длительной (~ 2,5 ч) выдержкой при температуре 150—170 °С. В этих условиях вырастают кристаллы нерастворимого в воде соединения Na2O • Al2O3 • 2SiO2 • 2Н2О (иногда к раствору добавляют известь, в этом случае образуются кристаллы СаО • Al2O3 •2SiO2 • 2H2O). Из автоклавов выходит пульпа, состоящая из алюминатного раствора и осадка — белого шлама. Далее раствор отделяют от белого шлама путем сгущения и фильтрации. Белый шлам идет в шихту для спекания, а раствор направляют на карбонизацию.

Карбонизацию проводят с целью выделения алюминия в осадок Al2O3 • 3Н2O (карбонизация заменяет декомпозицию в способе Байера). Карбонизацию осуществляют в сосудах цилиндрической или цилиндроконической формы объемом до 800 м3 пропусканием через раствор отходящих газов спекательных печей, содержащих 10—14 % СO2. Газы перемешивают раствор, а СO2 разлагает алюминат натрия: Na2O • Al2O3 + СO2 + 3Н2O = Al2O3 • 3Н2O + Na2CO3 и гидроксид алюминия выпадает в осадок.

Далее проводят те же технологические операции, что и в способе Байера: отделение Al2O3 • 3Н2O от раствора и кальцинацию — обезвоживание гидроксида алюминия прокаливанием в трубчатых печах с получением глинозема Al2O3.

Примерный расход материалов на получение 1 т глинозема, т: боксита 3,2—3,6; известняка 1,35; извести 0,025; кальцинированной соды 0,19; условного топлива 1,1—1,2; электроэнергии ~ 800 кВт • т.

Получение глинозема из нефелинов

Нефелиновый концентрат или руду и известняк после дробления размалывают в водной среде, получая пульпу для спекания. В связи с наличием в составе нефелина щелочей не требуется добавок в шихту соды.

Спекание производят в отапливаемых трубчатых вращающихся печах диаметром 3—5 и длинрй до 190 м; пульпу заливают в печь со стороны выхода газов, где температура равна 200—300 °С, а в разгрузочном конце она достигает 1300 °С. В процессе нагрева нефелин взаимодействует с известняком:

(Na, К)2O • Al2O3 • 2SiO2 + 4СаСО3 = (Na, К)2O • Al2O3 + 2(2СаО • SiO2) + 4СO2.

В результате этой реакции входящие в состав нефелина Na2O и К2O обеспечивают перевод глинозема в водорастворимые алюминаты, а СаО связывает кремнезем в малорастворимый двухкальциевый силикат. Получаемый спек охлаждают в холодильниках и дробят.

Выщелачивание нефелинового спека совмещают с его размолом и проводят в шаровых или стержневых мельницах в среде горячей воды со щелочным раствором, получаемым после карбонизации. В процессе выщелачивания алюминаты растворяются в воде и остается известково-кремнистый шлам (называемый белитовым), который идет на производство цемента.

Обескремнивание алюминатного раствора проходит в две стадии. Первую проводят в автоклавах в течение 1,5—2 ч при температуре 150—170 °С; при этом в осадок выпадают содержащие кремнезем алюмосиликаты, этот осадок (белый шлам) идет в шихту для спекания.

Алюминатный раствор после первой стадии обескремнивания делят на две части. Одну часть далее подвергают карбонизации (так, как при переработке бокситов) с последующей декомпозицией, после чего получают в осадке гидрооксид алюмния и содощелочной раствор, идущий на выщелачивание спека.

Вторую часть алюминатного раствора дополнительно обескремнивают в мешалках с добавкой извести при ~ 95 °С в течение 1,5—2 ч. При этом в осадок выпадает известковосиликатный шлам и обеспечивается глубокое обескремнивание алюминатного раствора. Затем этот раствор подвергают кальцинации, получая в осадке гидроксид алюминия и глубоко обескремненный содовый раствор, из которого далее в содовом цехе получают поташ (К2СО3) и кальцинированную соду (Na2СO3); глубокое обескремнивание необходимо для получения этих товарных продуктов.

Кальцинация. Гидрооксид алюминия после обеих ветвей переработки алюминатного раствора подвергают промывке и фильтрации и затем направляют на кальцинацию (обезвоживание), которую проводят так же, как в способе Байера, получая глинозем.

Примерный расход материалов на получение 1 т глинозема из нефелинов, т: нефелина 4; известняка 7; извести 0,1; условного топлива 1,5; электроэнергии ~ 1000 кВт • ч. При этом получают около 1 т содопродуктов и до 10 т цемента.