Наряду с катаными сортовыми профилями, широкое применение имеют гнутые профили проката. Они изготавливаются методом холодного профилирования исходной полосовой или листовой заготовки в непрерывных профилегибочных станах, реже – в прессах.

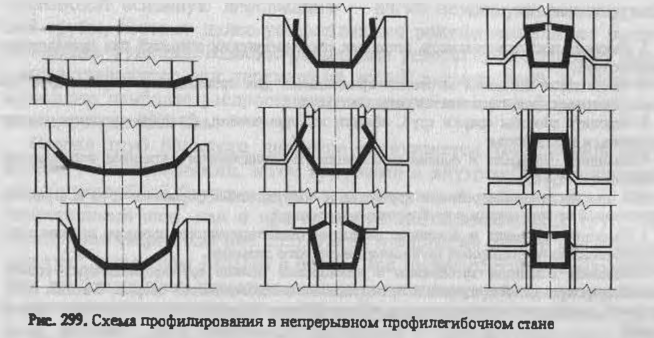

Профилирование в непрерывных станах (рис. 299) заключается в постепенном, от клети к клети, пластическом изгибе и изменении формы поперечных сечений заготовки практически без изменения их площади. Этот процесс является принципиально тем же, что и валковая формовка полосы в трубную заготовку, отличаясь лишь формой получаемых профилей. Конструкции профилегибочных станов аналогичны непрерывным трубоформовочным. Они содержат ряд клетей с горизонтальными приводными валками, калибровка которых обеспечивает получение заданного профиля, и установленные между ними неприводные вертикальные ролики, препятствующие упругому пружинению наклонных участков профиля или осуществляющие дополнительный пластический изгиб при больших углах наклона этих участков.

Профилирование в крупногабаритных прессах применяется в основном для изготовления гофрированных листов большой ширины и ограниченной длины; оно отличается от профилирования в стане тем, что деформация осуществляется одновременно по всей длине заготовки и не вызывает дополнительного продольного растяжения кромок.

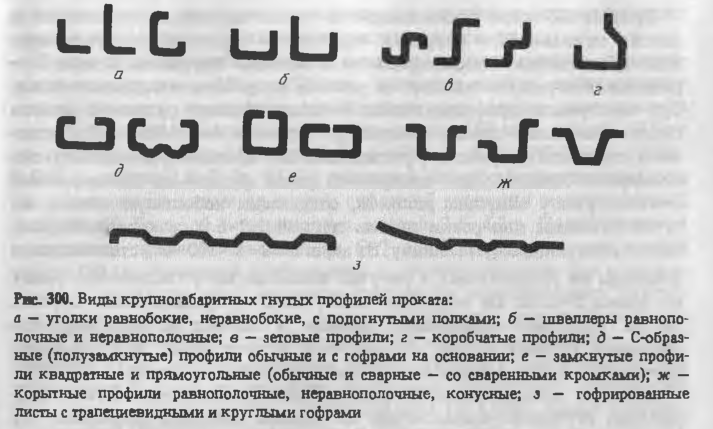

Гнутые профили производят из углеродистых, легированных и высоколегированных сталей, цветных металлов и сплавов (алюминия, меди, титана, цинка и др.), а также плакированные и биметаллические. Профилируют исходную горячекатаную и холоднокатаную заготовку толщиной 0,3-12 мм, шириной 7-2000 мм. Сортамент гнутых профилей обширен как по форме сечения, так и числу типоразмеров (рис. 300); он характеризуется такими по сложности конфигурациями сечений или такими соотношениями отдельных размеров простых профилей (например, относительной тонкостенностью, относительной шириной полок швеллеров и др.), которые не могут быть получены или нерациональны при прокатке. Как конструкционный материал гнутые профили имеют по сравнению с сортовыми профилями следующие преимущества: повышенную прочность и жесткость, обусловленную возможностью оптимального распределения металла по периметру профиля и, следовательно, повышенными характеристиками сечений – моментом инерции, моментом сопротивления; повышенные прочностные характеристики металла, обусловленные наклепом в процессе профилирования в холодном состоянии; более высокую технологичность при монтаже конструкций, связанную, в частности, с равнотолщинностью профиля, которая позволяет снизить объем механической обработки, сварки и клепки соединений. Указанные преимущества в условиях взаимозаменяемости катаных сортовых и гнутых профилей и при использовании последних обеспечивают снижение массы конструкций и экономию 6-30 % металла.

Профилегибочные станы классифицируются по размерам используемых заготовок (станы легкого, среднего и тяжелого типа) и по режиму работы (станы поштучного и непрерывного профилирования). Тип стана определяется минимальным и максимальным значениями толщины s и ширины b полосы или листа. Станы легкого типа используют полосы s×b = (0,3 ÷ 4) × (7 ÷ 450) мм, среднего типа – (0,3 ÷  × (50 ÷ 800) мм, тяжелого типа – (0,3 ÷ 12) × (300 ÷ 2000) мм. Обычно станы легкого типа, реже – среднего типа устанавливаются на машиностроительных предприятиях. Для массового производства крупногабаритных стальных гнутых профилей используются станы среднего и тяжелого типов, устанавливаемые на металлургических заводах. Характерные типоразмеры этих станов: 2-8×100-600, 1-4×400-1500, 0,6-3×600-2000 (14-, 20- и 17-клетевой станы поштучного профилирования), 1-4×50-300 (17-клетевой стан непрерывного профилирования).

× (50 ÷ 800) мм, тяжелого типа – (0,3 ÷ 12) × (300 ÷ 2000) мм. Обычно станы легкого типа, реже – среднего типа устанавливаются на машиностроительных предприятиях. Для массового производства крупногабаритных стальных гнутых профилей используются станы среднего и тяжелого типов, устанавливаемые на металлургических заводах. Характерные типоразмеры этих станов: 2-8×100-600, 1-4×400-1500, 0,6-3×600-2000 (14-, 20- и 17-клетевой станы поштучного профилирования), 1-4×50-300 (17-клетевой стан непрерывного профилирования).

Профилегибочные станы входят в состав агрегатов, на которых в потоке производятся операции подготовки заготовки к профилированию, собственно профилирования и отделки профилей. Состав оборудования агрегатов зависит от режима их работы и вида заготовки. При поштучном профилировании и использовании рулонной полосы подготовительная линия, например, агрегата 1-4×400-1500, включает: приемное устройство, разматыватель, правильную машину, стационарные ножницы для поперечной резки рулона на листы длиной 6-12 м, группу тянущих роликов, создающих небольшую петлю, летучие ножницы для резки листов длиной 1,5-6 м, ускоренный рольганг, промасливающую машину. На агрегате 2-8×100-600 стационарные ножницы не установлены, а летучие ножницы могут выполнять резку на длины 3-12 м. На агрегатах поштучного профилирования мерных листов установка правильной машины и ножниц не производится. Выходная сторона станов оборудуется устройствами для удаления эмульсии, осмотра, промасловки и пакетирования профилей.

Агрегаты непрерывного профилирования в значительной мере аналогичны трубоэлектросварочным со станами валковой формовки. Их подготовительная линия включает стационарные ножницы для предварительной обрезки концов рулонов, стыкосварочную машину со встроенными ножницами и гратоснимателем, петлеобразователь; на выходной стороне стана установлены летучие ножницы для резки открытых профилей и летучая пила для резки закрытых профилей. Агрегаты, в сортамент которых входят замкнутые профили, дополнительно могут быть оснащены оборудованием для сварки кромок (шовнаправляющией клетью, высокочастотным индуктором, ферромагнитным сердечником, шовсжимающей клетью, наружным гратоснимателем, правильно-калибрующей клетью), обеспечивающим производство сварных замкнутых профилей.

Скорость профилирования на современных станах составляет 0,5-3 м/с. Производительность крупных агрегатов составляет 100—300 тыс. т в год. Расходный коэффициент металла на них – 1,01-1,02 (меньше при непрерывном профилировании); удельный расход электроэнергии – 50-60 МДж/т. Объем производства гнутых профилей в разных странах достигает 3-5 % от выпуска листовой продукции.