Технологические процессы изготовления железнодорожных колес и крупногабаритных колец различного назначения в основном однотипны. Они базируются на операциях осадки, штамповки и прокатки, осуществляемых на последовательно установленных гидравлических прессах разных усилий и колесо (кольце) прокатном стане.

Колеса

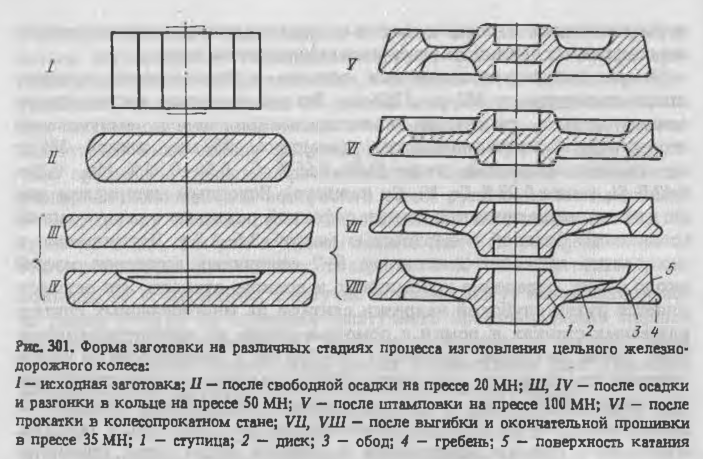

Колеса для железнодорожных вагонов и локомотивов производятся диаметром от 850 до 1250 мм. Вагонные колеса, составляющие основную часть продукции колесопрокатных цехов, выпускаются отечественной промышленностью диаметром 950 мм, массой 385 кг из среднеутлеродистой стали (0,50-0,65% С, 0,50-0,90% Mn, 0,20-0,42 % Si, менее 0,25 % Cr, Ni, Cu каждого). Исходным материалом для их изготовления являются слитки сифонной разливки с многогранной (волнистой) боковой поверхностью массой 3,5-4,2 т. Поступившие в цех слитки проходят деление на 6-7 единичных заготовок массой около 480 кг, отделение прибыльного и донного отходов. Это осуществляется путем глубокой надрезки слитков на многорезцовых с литкоразрезных станках и ломки с помощью клина на прессе-слитколомателе. Длина заготовок составляет 250-350 мм в зависимости от расположения их по высоте конусного слитка; надрезка производится резцом шириной 20 мм до диаметра перемычки 100-160 мм, который определяется усилием пресса-слитколомателя (2-5 МН). После осмотра, сортировки, ремонта поверхности и обрезки косых шеек пневматическими зубилами или газокислородными резаками заготовки поступают на прессопрокатную линию. Здесь выполняют предварительный, а затем окончательный нагрев заготовок до температуры 1230-1260 °С в двух последовательно установленных кольцевых печах, гидросбив окалины водой давлением 15-20 МПа и следующие операции обработки давлением (рис. 301):

- на прессе 20 МН – предварительная осадка на гладких плитах (при этом происходит дополнительное удаление окалины с боковой поверхности заготовки);

- на прессе 50 МН: I операция (I ход пресса) – осадка на гладких плитах в плавающем калибровочном кольце (после этого кольцо центрируется и устанавливается дополнительный пуансон), II операция (II ход) – осадка пуансоном (разгонка) центральной части заготовки, находящейся в кольце, с целью распределения объемов металла между центральной и периферийной зонами таким образом, чтобы при последующей штамповке ступица колеса была сформирована при требуемой толщине диска;

- на прессе 100 МН – штамповка колесной заготовки в верхнем и нижнем штампах и формовочном кольце с приданием окончательной формы ступице и прилегающей к ней части диска, частичная прошивка ступицы верхней и нижней оправками с сохранением перемычки;

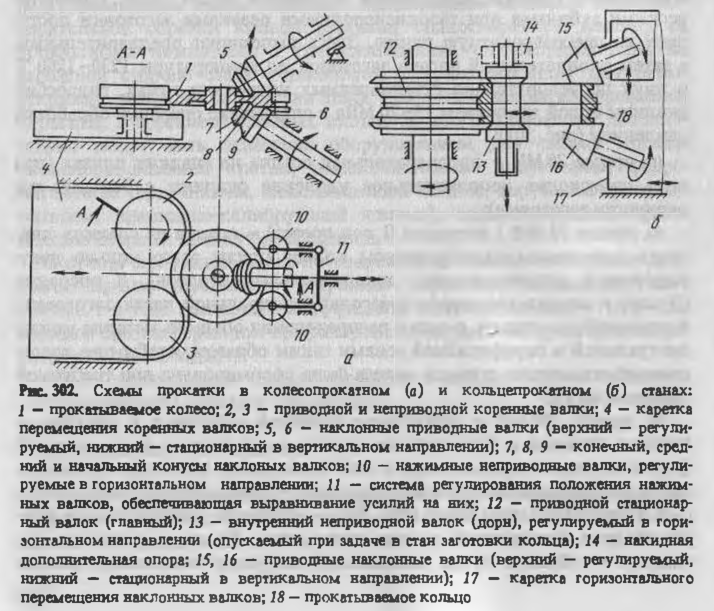

- в колесопрокатном стане (рис. 302) – придание окончательной формы ободу и прилегающей к нему части диска. Прокатка включает три этапа: I – обжатие обода начальными конусами наклонных валков при зафиксированных нажимных и коренных валках, при этом наклонные валки формируют боковые поверхности обода, нажимные валки – поверхность катания с гребнем, коренные – поддерживают заготовку и в меньшей мере формируют поверхность катания; II этап (показан на рисунке) – раскатка обода по диаметру, осуществляемая средними конусами наклонных валков в процессе подвода нажимных валков и зафиксированном верхнем наклонном валке, при этом коренные валки отводятся синхронно с ростом диаметра заготовки, поддерживают ее, но обжатия не производят; III этап – полировка обода и уменьшение возможного его эксцентриситета относительно ступицы за счет малых обжатий при закрытых клапанах гидроцилиндров перемещения нажимных и коренных валков;

- на прессе 35 МН: I операция (ход главного гидроцилиндра) – выгибка диска и калибрование размеров обода с помощью выгибных штампов, в результате которого происходит также дальнейшее снижение эксцентриситета обода относительно ступицы; II операция (ход прошивного цилиндра усилием 5МН) – срез перемычки в центральном отверстии колеса.

Черновые горячедеформированные колеса, имеющие после всех операций обработки давлением температуру 900-950 °С, проходят клеймение, противофлокенную обработку, заключающуюся в удалении водорода из стали (охлаждение до 400-450 °С с целью гарантированного прохождения превращения γ-Fe → α-Fe, нагрев до 600- 670 °С в туннельной конвейерной печи и изотермическая выдержка в ней при этой температуре не менее 4,5 ч, охлаждение в стопах), термическое упрочнение (нагрев в кольцевой печи, прерывистая закалка с помощью водяных спрейеров, отпуск), механическую обработку (обточку поверхности катания, гребня, торцов обода, центрального отверстия в ступице), ударные и другие испытания, контроль размеров, осмотр и при необходимости ремонт, окончательную приемку. Производительность современных агрегатов для производства колес – 650 тыс. штук в год (250 тыс. т/год).

Кольца

Кольца различного назначения – для крупногабаритных подшипников качения, бандажей для составных железнодорожных колес и др. – изготавливаются по технологии обработки давлением, близкой к колесной. Используются литые, кованые или катаные заготовки, проходящие при необходимости предварительную обточку наружной поверхности. Нагретые заготовки подвергаются осадке, прошивке сквозного отверстия, при получении некоторых изделий – дополнительной штамповке, после чего производится их прокатка на кольцепрокатном стане. Стан в значительной мере аналогичен по устройству колесопрокатному, отличаясь наличием внутреннего валка (рис. 302, б). На станах различного типоразмера прокатываются кольца диаметром 100-3800 мм. В отдельных случаях операция раскатки колец применяется как чистовая; она проводится в холодном состоянии, что позволяет получать кольца повышенной точности, прочности, с высоким качеством и чистотой поверхности.