Основное количество углеродистого ферромарганца до последнего времени выплавляли в доменных печах. Однако по мере удешевления электроэнергии, роста стоимости и увеличения дефицита кокса, а также в связи с необходимостью вовлекать в производство бедные и низкокачественные руды в последние годы неуклонно увеличивается доля углеродистого ферромарганца, выплавляемого в электропечах.

Для выплавки углеродистого ферромарганца используют открытые и в последние годы чаще закрытые электрические печи мощностью до 63 МВА с угольной футеровкой. Печи строят как круглые, иногда с вращением ванны, так и прямоугольные, в том числе шестиэлектродные. Плавку ферромарганца ведут при напряжении на электродах 110—160 В (полезное фазовое напряжение 50—60 В). Повышение напряжения приводит к ухудшению показателей процесса по следующим причинам. Во-первых, марганец обладает высокой упругостью паров, в связи с чем потери от испарения при нормальных условиях производства достигают 8—10%, а при неправильном электрическом режиме печи (при недостаточно глубоком погружении электродов в шихту) они могут повышаться до 20% и более. Во-вторых, температуры начала восстановления MnO до карбида (1223° С) и шлакообразования (1250° С) очень близки, что при неблагоприятных условиях, в том числе при перегреве плавильной зоны, приводит к переходу значительной части MnO в шлак. Восстановление MnO из силиката, находящегося в жидком шлаке, требует значительно больших затрат энергии, чем восстановление твердого MnO.

Углеродистый ферромарганец производят двумя способами — флюсовым и бесфлюсовым. Последний имеет ряд преимуществ: выше извлечение марганца из руды и производительность печей, ниже содержание фосфора в рафинированном ферромарганце, поскольку в шихте для его выплавки применяют малофосфористый марганцевый шлак, образующийся при бесфлюсовом способе производства углеродистого ферромарганца. Однако из бедных руд углеродистый ферромарганец может быть получен только флюсовым способом, так как эти руды содержат много кремнезема.

В СССР при плавке ферромарганца в электропечах применяют бесфлюсовый метод, шлак от которого используют при выплавке силикомарганца. При выплавке углеродистого ферромарганца высшие оксиды марганца полностью восстанавливаются оксидом углерода при низких температурах. Восстановление MnO осуществляется по реакциям

(MnO) + Ст = [Mn] + {СО};

2 (MnO) + 8/3Cт = 2/3 [Mn3C] + 2 {СО}.

Теоретические температуры начала восстановления по этим реакциям равны соответственно 1420 и 1227° С. Следовательно, при восстановлении MnO углеродом наибольшее развитие получает реакция восстановления до карбида, что и определяет высокое содержание углерода в сплаве.

Содержащийся в руде фосфор почти полностью восстанавливается углеродом, марганцем или карбидами марганца. Восстановительные условия процесса и малая растворимость сульфида марганца MnS в сплаве способствуют удалению серы, и ее содержание в ферромарганце обычно не превышает 0,04%.

Восстановление кремния затруднено тем, что весь кремнезем шлака связан в силикат марганца, а также вследствие низких температур в горне печи при выплавке углеродистого ферромарганца.

Бесфлюсовый углеродистый ферромарганец плавят непрерывным процессом, загружая шихту по мере ее проплавления; технологическая схема процесса приведена на рис. 54. Колоша шихты обычно состоит из 500 кг марганцевой руды, 10 кг коксика и 30 кг железной руды пли 20 кг железной стружки.

Нормальный ход печи характеризует постоянный конус шихты (высота 300 мм) вокруг электродов, что способствует равномерному выделению по всей поверхности колошника газов, глубокой и устойчивой посадке электродов в шихте (1200—1500 мм) и сходу шихты без обвалов.

В случае работы печи с недостатком восстановителя сплав получается с низким содержанием кремния и высоким содержанием фосфора, посадка электродов слишком глубокая, нагрузка на электродах неустойчивая, повышаются потери марганца в шлаке (нормально в шлаке содержится 50—55% MnO), снижается производительность печи и повышается удельный расход электроэнергии.

При избытке восстановителя увеличиваются тепловые потери, так как посадка электродов становится неглубокой и возрастают улет марганца и содержание кремния в сплаве.

Выпуск шлака и сплава производят одновременно пять-шесть раз в смену в футерованный шамотным кирпичом или в стальной ошлакованный в предыдущем выпуске ковш; сплав остается в ковше, а шлак переливают через сливной носок в чугунные изложницы. Сплав разливают в изложницы или на разливочной машине конвейерного типа. Для полного отделения шлака от металла используют промежуточную изложницу с сифоном.

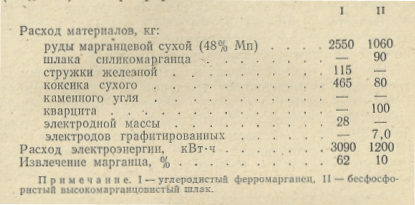

Примерный химический состав шлака: 40% Mn (в виде MnO, Mn2O3 и т. д.); 29% SiO2; 6% CaO; 8% Al2O3; 1,5% MgO, 0,8% FeO, 0,3% С и 0,02% P2O5. Шлаки подвергают дроблению и используют в качестве сырья, при производстве силикомарганца. Возможна грануляция шлаков, что значительно сокращает трудоемкость операций, связанных с уборкой шлака и его подготовкой к плавке. Колошниковый газ закрытых печей при производстве углеродистого ферромарганца содержит ~56% СО, 26% СO2 и 2% O2; его можно успешно использовать при восстановительном обжиге руды. Ниже приведен расход материалов и электроэнергии на 1 т ферромарганца (76% Mn) и бесфосфористого шлака (48% Mn):

Низкофосфористый углеродистый ферромарганец производят двустадийным непрерывным процессом из богатого низкофосфористого шлака.

В последние годы разработан ряд технологических процессов производства углеродистого ферромарганца из низкосортных руд и концентратов, основанных на селективном восстановлении железа и фосфора из них и последующем получении товарных сплавов марганца из безжелезистого низкофосфористого шлака. Фосфористый чугун, полученный на первой стадии процесса, перерабатывается на сталь продувкой в основном конверторе.

Использование дешевой бедной руды и получение в качестве побочного продукта стальных слитков обеспечивают высокую экономичность процесса.

Производство высокоуглеродистого ферромарганца

ВУ ферромарганец коммерчески производится при помощи углетермического восстановления марганцевых руд, в основном, в электродуговых печах с погруженной дугой (ЭППД). Печи, построенные в последнее время, имеют мощность 75-90 мВ/А. Конечный продукт обычно содержит около 78% Mn и 7% C, а шлак 40% MnO (метод с повышенным содержанием MnO). Часть металла очищается до НУ и СУ ферромарганца.

Электропечи, используемые для производства марганцевых сплавов имеют круглую форму, в них 3 электрода, каждый из которых подсоединен к отдельной электрической фазе. Электроды погружены в шихту, ток проходит под нижним торцом электрода, в результате чего электроэнергия конвертируется в тепло. Произведенный металл и шлак выпускаются одновременно либо через одну летку, либо через разные, расположенные на расстоянии 0.5-1.0 м.

На современных предприятиях различные сырьевые материалы отвешиваются исходя из хим анализа руд, флюсов и углеродистых реагентов, а также в зависимости от того, каким должен быть состав конечных продуктов – металла и шлака. Сырьевая смесь транспортируется к бункерам, расположенным над печью, откуда она поступает в печь по желобам под действием собственного веса.

Кокс является самым распространенным восстановителем руды, а в качестве флюсов используют известняк и доломит. Эти флюсы добавляются для придания шлаку необходимых химических свойств, температуры плавления, и вязкости чтобы обеспечить эффективную работу печи и высокий выход марганца. Марганцевые руды сильно различаются по содержащимся в них марганцу, железу, кремнию, алюминию, извести, окиси магния и фосфору. Важным является соотношение количества марганца к железу. Обычным является использование смесей марганцевых руд, например для получения соотношения 7:1 марганца/железо в металле с 78% содержанием марганца. Независимые производители из стран-импортеров руды имеют значительный опыт смешивания различных типов руд для получения продукта с заданными свойствами с наименьшими затратами. На тонну металла приходится около 500-1000 кг шлака.

Одной из вредных примесей в марганцевой руде является фосфор. Присутствие фосфора является очень серьезной проблемой, поскольку при плавке фосфор переходит в сплав, а не в шлак. В теории существует несколько методов удаления фосфора как в процессе подготовки руды, так и из готового продукта. Дефосфоризация жидкого ферромарганца существенно увеличивает себестоимость продукта, а так как регенерация марганца весьма низка, то этот метод считается экономически нецелесообразным. Сера не представляет проблему, поскольку она выходит вместе со шлаком.

Давно было известно, что низкосортные марганцевые руды с высоким содержанием железа можно обогатить путем плавки руды при низком содержании углерода, что приводит к почти полному восстановлению железа до металлического состояния, а марганец переходит в шлак в виде оксида. Например, руда, содержащая 25% Mn и 33% Fe может быть переплавлена в чугун с содержанием марганца 1-2% и шлак с 52% MnO и 1-2% FeO. Параметры плавки должны строго контролироваться, в особенности в отношении фиксированного углерода, в противном случае чугун будет содержать неприемлимо высокое количество марганца. Важно заметить, что практически весь фосфор перейдет в чугун, а шлак, который в дальнейшем будет использоваться в FeMn производстве, останется без фосфора. В дальнейшем этот шлак можно смешивать с низкосортной рудой, чтобы достичь соотношения Mn/Fe 7:1, что позволит произвести стандартный 78% марганцевый сплав. Этот процесс предполагает двойную плавку, а также наличие отвода чугуна. Шлак, богатый марганцем, может быть также использован для производства металлического 97% марганца при помощи кремния или алюминия в качестве восстановителей. В прошлом кремниевовосстановительный метод использовался для производства марганца. Сейчас этот метод не используется по экономическим причинам, в основном, из-за низкой себестоимости электролитического марганца. Внутренняя часть печи разделена на предвосстановительный участок и участок с коксовой колошей. По мере того, как сырье продвигается вниз на предвосстановительный участок, высшие оксиды марганца проходят предварительное восстановление в твердом состоянии до Mn3O4 и затем до MnO посредством CO, образовавшегося в воронке. Объем одновременно протекающей реакции Будуарда (CO2 + C = 2CO) влияет на потребление углерода и электроэнергии.

Предварительный нагрев и восстановление шихты можно осуществить во вращающейся сушилке вне плавильной печи, как это продемонстрировано на примере Танабе (1968). В этом случае газ, насыщенный СО из плавильной печи используется для нагрева вращающейся сушилки.

Предварительно нагретый и предвосстановленный материал подается в печь. Потребление электроэнергии сокращается, но предвосстановительный процесс также требует расхода электроэнергии, то есть общий расход электроэнергии остается практически на одном уровне. В отличие от производства железа, при производстве ферромарганца не используются разделенные процессы предвосстановления в связи с высокой себестоимостью.

После дальнейшего нагрева предвосстановленная руда и добавленные флюсы начинают плавиться при температуре от 1250°C до 1300°C. Под ней находится перманентная зона коксовой колоши. Совместное плавление руды и флюсов и восстановление MnO, расстворенного в шлаке, происходит в зоне коксовой колоши. Флюсовые добавки известняка и доломита обеспечивают необходимое количество CaO и MgO в шлаке. Металл накапливается в нижней части печи, откуда он отводится вместе со шлаком.

Коксовая колоша находится приблизительно на уровне нижнего торца электродов. Она представляет из себя перманентный коксовый резервуар. Относительное количество кокса в шихте определяет уменьшается ли колоша, увеличивается или остается перманентной. В дополнение к своим восстановительным функциям, она является нагревательным элементом через который протекает электрический ток и вырабатывается энергия электросопротивления. Электрические свойства коксовой колоши очень важны, поскольку они определяют распределение энергии и температуры. Они также определяют производительность, качество продукта и стабильность работы печи.

Основными требованиями, предъявляемыми к работе печи в производстве ферромарганца являются:

- Стабильная работа при высокой загрузке

- Снижение потребления кокса и электроэнергии

- Производство металла и шлака требуемого состава

- Обеспечение высокого выхода марганца

- Снижение выброса парниковых газов и вредных веществ

Оптимальной работой ферромарганцевой печи считается такая, при которой потребление электроэнергии низко, а печь стабильно функционирует при высокой нагрузке. В то время как расход электроэнергии, в основном, определяется реакциями в предвосстановительной зоне, стабильность работы определяется размерами коксовой колоши и реакциями происходящими в этой зоне. Управление расходом углерода является важнейшей задачей оператора электропечи, вне зависимости от того производится ли ферромарганец, либо силикомарганец или другой сплав. Печь должна получать и перерабатывать одно и тоже количество углерода и это количество должно быть в точности таким, какое требуется для восстановительного процесса. В нормальных условия имеется тенденция к появлению разницы между количеством подаваемого и перерабатываемого углерода, т.е. недококсование или перекоксование, что должно своевременно корректироваться.

Смещенный углеродный баланс приводит к неправильному позиционированию электродов и сбоя в распределении тепла между шихтой и зоной реакции, что, в конечном итоге, приводит к ухудшению параметров работы печи и уменьшению выхода металла.

Если смесь руды и флюсов произведена неправильно, это легко определить путем анализа металла и шлака, и затем оперативно исправить. Однако, если количество углерода не соответствует требованиям, то это не так легко определить. Даже проведя качественный хим анализ и взвешивание сырья, можно легко ошибиться на 1-2% при добавке углерода. В 40 МВт ферромарганцевой печи производящей 400 тонн высокоуглеродистого FeMn в день с расходом 330 кг кокса на тонну сплава, добавляется до 132 тонн кокса каждый день.

При погрешности 2%, печь может быть недококсована или перекоксована на 2.6 тонны в день. После 2 недель перекоксовки в печи образуется буфер из 35 тонн кокса. Таким образом, даже при правильном определении количества всех компонентов, необходимо следить за количеством кокса в процессе.

Влияние на выбор руды оказывает цена и доступность сырья. Обычно для достижения нужных параметров металла и шлака смешивают несколько видов руд. Например, содержание Fe и P в металле определяется и контролируется смесью руд, поскольку оксиды железа и нежелательные оксиды фосфора легко раскисляются. Важной категорией также является основность шлака, поскольку она влияет на плавкость и количество невосстановленного MnO в шлаке. Основными параметрами, которые определяют распределение марганца между металлом и шлаком являются: температура процесса, хим состав шлака и давление CO. При производстве ВУ FeMn в электропечах давление СО составляет порядка 1 атмосферы, в то время как в домне давление составляет около 0.35 атмосферы при нормальном дутье.

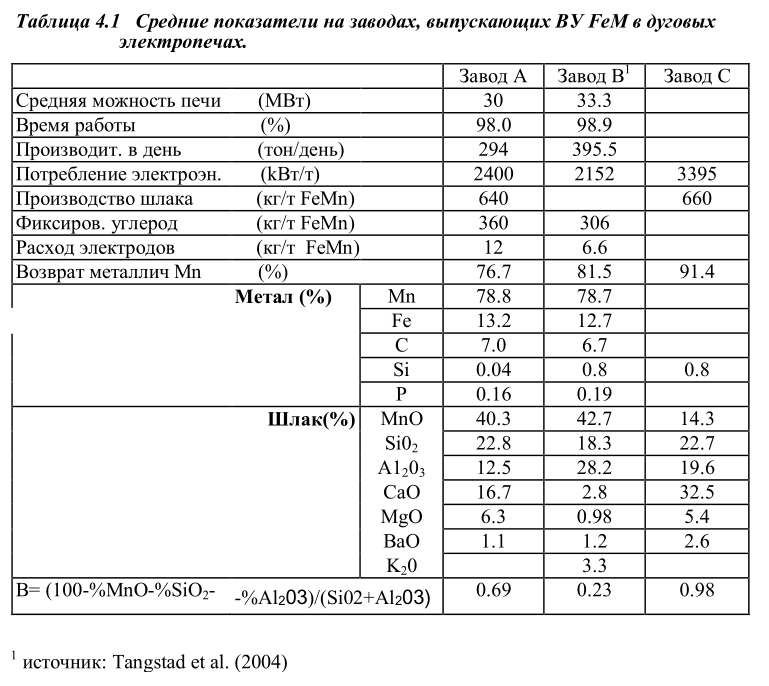

В таблице 4.1 представлены производственные параметры 3 реальных заводов А, В и С, производящих ВУ ферромарганец в 30 МВт печах. Основной разницей является выбор основности шлака. Заводы А и В работают по методике с высоким содержанием MnO и производят стандартный ВУ ферромарганец и шлаки с 40% содержанием MnO. Завод А работает при средне-низкой основности шлака, Завод В при очень низкой основности, поскольку используются только кислые руды без флюсов. Завод С использует методику отработанного шлака с очень высокой основностью шлака.

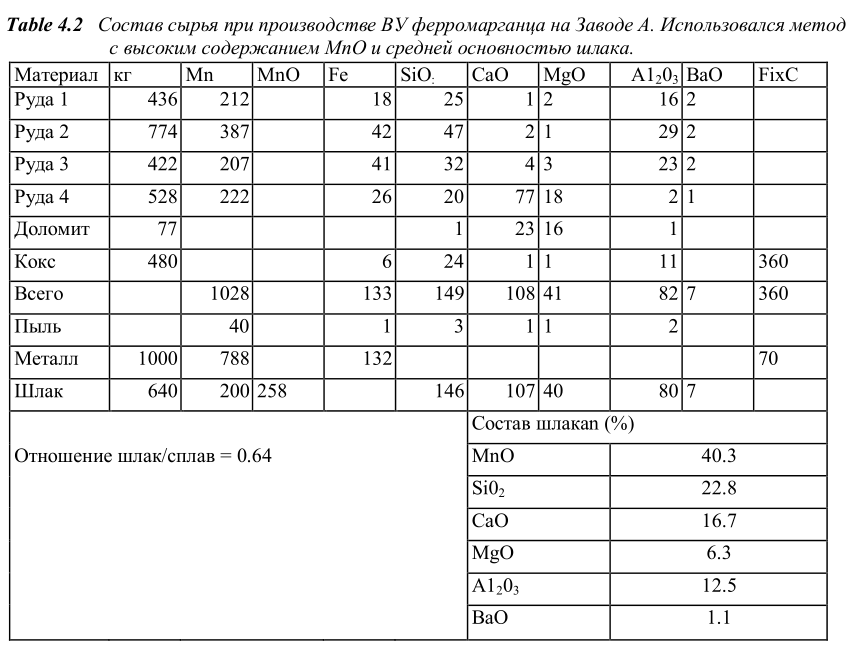

Состав сырья на Заводе А показан в таблице 4.2. Это смесь 4 различных марганцевых руд. Для контроля основности шлака в качестве флюса добавляется небольшое количество доломита.

На заводе В используется смесь из крупнокусковой руды Комилог и спеченных тонких фракций той же руды (источник: Tangstad et al. 2004). Также добавляется небольшое количество брикетов. Печь продемонстрировала очень хорошие параметры работы: непрерывность (98.9%), низкий расход электродов (6.6 кг/т сплава) и низкое потребление углерода (306 кг/т сплава).

Электропотребление было низким, а эффективность высокой поскольку:

- Использовалась высококислая марганцевая руда

- Было осуществлено эффективное предвосстановление

Конечное отношение шлак/металл низко, поскольку использовалась руда с высоким содержанием Mn. Несмотря на низкую основность шлака был получен хороший выход Mn в связи с низким содержанием в шлаке MnO. Считается, что это происходит в связи с использованием шлака с высоким содержанием глинозема, что приводит к увеличению температуры процесса. Содержание Si в металле на Заводе В было высоким (0.8%) в связи с очень низкой основностью шлака (кислотный шлак).