Вредными примесями в оловянных бронзах являются: висмут, алюминий, кремний, марганец, железо, сера, сурьма и растворенные газы — водород, кислород. Наиболее вредной примесью является висмут, содержание которого в некоторых медных сплавах допускается только в тысячных долях процента. Практически висмут во вторичном сырье отсутствует. Сера поглощается металлом в процессе плавки из топлива.

Большинство вредных примесей в медных сплавах может быть удалено окислением. Известно, что окисляются прежде всего те элементы, химическое сродство которых к кислороду больше. О величине химического сродства элемента к кислороду можно судить по количеству выделенного или поглощенного тепла при образовании окисла данного элемента. Наибольшая теплота образования окислов у алюминия, кремния, марганца, значит эти элементы легко окисляются. Наоборот, закись меди и закись свинца имеют малую теплоту образования, они легко восстанавливаются и могут при этом окислять другие элементы.

При всех методах окислительного рафинирования идет сильное окисление основного компонента бронз — меди с образованием Cu2O. Закись меди хорошо растворима в меди, вследствие чего является передатчиком кислорода по всей ванне рафинируемого металла.

Продувка воздухом

Рафинирование бронз продувкой воздухом приводит к сильному окислению и улетучиванию цинка, существенны также потери олова. Продувка применяется только к черновой бронзе при содержании цинка не более 3%.

При продувке воздухом удаляются железо и сера, а также алюминий, кремний и марганец, если они присутствуют в черновой бронзе. Процесс рафинирования осуществляют в конвертере.

Продувка паром

Водяной пар может быть применен для рафинирования от железа.

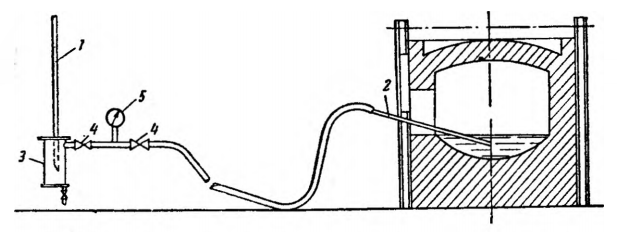

Продувку паром применяют к черновой бронзе, если имеется пылеулавливание, так как при этом потери цинка и олова значительны. Процесс рафинирования осуществляют в обычной отражательной печи. Установка по рафинированию (рис. 104) состоит из паропровода 1, подводящего водяной пар давлением 2—2,5 ати, газовой трубы 2 диаметром 3/4″, водоотделителя 3, запорных вентилей 4 и манометра 5.

Температура металла в процессе рафинирования 1100°. Применяются флюсы: кварц, сода, плавиковый шпат. На поверхность ванны жидкого металла забрасывают измельченный кварц в количестве 10 кг на 1 г металла. Ванну с флюсами перемешивают и прогревают в течение 10—15 мин. Из водоотделителя выпускают сконденсировавшуюся воду, открывают вентили, пар выпускают в атмосферу. Металлический наконечник паропровода с выходящим сухим паром переносят в печь и прогревают над ванной металла. Медленно погружают наконечник под зеркало ванны и продувают паром в течение 15—20 мин., после чего наконечник с выходящим паром вытаскивают. Пар отключают, металл перемешивают, берут пробу на экспресс-анализ.

При получении удовлетворительного анализа загружают флюс (8 кг соды и 8 кг плавикового шпата на 1 г металла). Ванну тщательно перемешивают. Шлак доводят до жидкого состояния и снимают.

Рафинирование медной окалиной

Медная окалина является отходом при прокатке медных слитков, ока состоит из смеси окиси и закиси меди. При температурах выше 1100° окись меди переходит в закись, следовательно, при температуре рафинирования вся окалина состоит из закиси меди.

Исключительные свойства закиси меди для окислительного рафинирования описывались выше, она взаимодействует с алюминием, кремнием и серой по следующим реакциям:

ЗCu2O + 2Al = Al2O3 + 6Cu;

2Cu2O + Si = SiO2 + 4Cu;

2Cu2O + Cu2S = SO2 + 6Cu.

Рафинированию подвергают бронзы, в которых экспресс-анализ показал выпад из стандарта по содержанию примесей — алюминия и кремния. По экспресс-анализу рассчитывают количество медной окалины, считая, что на удаление 1 кг алюминия нужно ее израсходовать 8 кг, а на удаление 1 кг кремния 10 кг. Предварительно подсушенную окалину в заданном количестве забрасывают на поверхность рафинируемого, свободного от шлака металла при 1250—1300°. Форсунки при этом выключают, в печи создают окислительную атмосферу. Ванну перемешивают клюшкой в течение 5—10 мин. Для удаления образовавшихся окислов SiO2 и Al2O3 добавляют 10 кг соды на 1 т рафинируемого металла. После этого ванну промешивают и снимают образовавшиеся шлаки.

Рафинирование силикатами закиси меди

Из металлургии меди известно, что силикаты закиси меди взаимодействуют с железом и закисью железа по следующим реакциям:

2Fe + Cu4SiO4 = 4Cu + Fe2SiO4;

2FeO + Cu4SiO4 = 2Cu2O + Fe2SiO4.

В отличие от описанных выше методов удаление железа из бронз достигается по первой реакции без окисления меди, так как железо из сплава переходит в силикат, а вытесненная им медь переходит в сплав. По второй реакции требуется предварительное окисление железа. В результате взаимодействия закиси железа с силикатом закиси меди образуется закись меди, которая идет на окисление железа. Вследствие регенерации закиси меди в ванне металла процесс окисления идет последовательно, по мере ошлакования железа. Силикат закиси меди может быть приготовлен синтетически сплавлением песка и медной окалины прн 1200—1300°. Готовый силикат измельчают до порошкообразного состояния.

Для удаления из бронз железа расходуется 6 кг силиката на 1 кг удаляемого железа. Рафинирование осуществляют в отражательных печах в процессе плавки бронз. Силикат загружают на поверхность ванны при температуре не ниже 1300°. При помощи клюшки металл хорошо перемешивают с силикатом в течение 15—20 мин. При большом количестве силикатов рафинирование целесообразнее провести за два приема, разделив флюс на две порции.

Исходные составляющие части силиката — медная окалина и кварцевый песок могут применяться без сплавления.

В состав флюсов вводят окисляющие реагенты и кальцинированную соду, применяют такой состав флюса, %:

Натриевая селитра…………… 30

Медная окалина ……………… 45

Кварцевый песок …………….. 15

Кальцинированная сода ….. 10

Рафинирование содой

Кальцинированную соду применяют для рафинирования медных сплавов от окислов (SiO2; Al2O3):

2Na2CO3+ SiO2 = Na4SiO4 + 2CO2;

Na2CO3 + Al2O3 = Na2Al2O4 + CO2.

Соду можно применять также для удаления серы.

Дегазация фосфором

Для восстановления окислов меди и дегазации медных сплавов применяется фосфористая медь, содержащая около 8% Р. Дегазация основана на образовании ангидрида фосфорной кислоты P2O5, испаряющегося при 347°,

5Cu2O + 2P = P2O5 + 10Cu.

Фосфористую медь для раскисления вводят непосредственно в ванну печи. Раскисление и дегазация перед заливкой металла в формы достигаются введением фосфористой меди в разливочный ковш.

Удаление окисла олова

Из всех твердых включений в медных сплавах особенно вреден SnO2 (ангидрид оловянной кислоты). Он имеет твердость в два с лишним раза большую, чем закаленная сталь. В антифрикционных бронзах присутствие SnO2 приводит к быстрому износу трущихся деталей, например вала, вращающегося в подшипнике с бронзовым вкладышем.

Ангидрид оловянной кислоты может быть удален шлакованием его содой. Можно также осуществить восстановление олова из SnO2, для чего используют углеродистые вещества — торфяной кокс нли отходы графитовых электродов. Реакция восстановления идет при температуре свыше 1000°:

2SnO2 + 3C = 2Sn + 2CO + CO2.

Древесный уголь для этой цели не пригоден, так как содержащиеся в его золе щелочи затрудняют ход реакции.