Сортамент мартеновской стали

Мартеновский процесс характеризуется большой гибкостью как по виду используемых исходных материалов, так и по сортаменту выплавляемых сталей. Относительно удобные условия налаживания контроля за состоянием ванны и составом металла и шлака, а также относительно большие возможности регулирования температуры ванны, особенно при использовании кислорода, позволяют выплавлять в мартеновских печах широкий сортамент углеродистых и легированных сталей.

Однако возможности высокого нагрева металла и получения в нем низкого содержания серы в мартеновской печи ограничены по сравнению с электропечами. Поэтому несколько и ограничен сортамент высоколегированных сталей, выплавляемых в мартеновских печах.

В мартеновских печах выплавляют все группы сталей по степени раскисленности: кипящие, спокойные и полуспокойные.

Раскисление стали

Основными элементами-раскислителями, используемыми при мартеновском процессе, являются марганец, кремний и алюминий. Первые два элемента преимущественно используются в виде сплавов с железом -ферромарганца и ферросилиция, а алюминий — в виде чистого металла.

Раскисление спокойной стали обычно осуществляют в два приема. Поэтому и раскисление разделяется на предварительное и окончательное. Предварительное раскисление металла осуществляют в печи низкопроцентным ферросилицием из расчета введения в металл 0,15— 0,25% и ферромарганцем. Иногда для предварительного раскисления используют комплексный сплав – силикомарганец. Предварительное раскисление продолжается 10—15 мин, после чего металл выпускают в ковш. Угар кремния при предварительном раскислении составляет 60—80%.

Окончательно металл раскисляют путем присадки богатого ферросилиция (45—75% Si) и алюминия на струю металла в момент его выпуска в ковш. Расход ферросилиция должен обеспечить получение заданного содержания кремния в металле, а расход алюминия составляет 300—600 г/т в зависимости от марки стали.

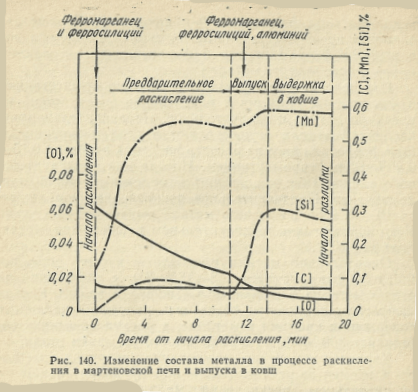

Характер изменения содержания кислорода в металле и элементов-раскислителей при предварительном и окончательном раскислении малоуглеродистой стали представлен на рис. 140.

Для сокращения продолжительности раскисления в печи и снижения расхода ферросилиция предварительное раскисление осуществляют только ферромарганцем. Металл в этом случае продолжает кипеть и его выпускают в ковш.

Окончательно металл раскисляют в ковше.

Для получения нормального слитка кипящей стали необходимо, чтобы металл в изложнице продолжал энергично кипеть в течение 10—15 мин после заполнения изложницы в результате окисления углерода. В этом случае пузыри СО успевают всплывать быстрее, чем металл затвердевает. В слитке образуется плотная поверхностная корка металла толщиной 8—20 мм, которая обеспечивает нормальный нагрев и прокатку слитков без вскрытия внутренних пузырей. Подобное кипение обеспечивается при раскислении кипящей стали одним ферромарганцем, присаживаемым чаще всего в ковш. Полуспокойную сталь раскисляют марганцем и небольшим количеством кремния, который вносится в металл в процессе выпуска ферросилицием.

Раскисление кальцием

Раскислительная способность кальция намного выше, чем у прочих раскислителей, включая алюминий, поэтому введенный в металл кальций взаимодействует не только с растворенным кислородом, но и с находящимися в стали продуктами раскисления, включая SiO2 и Al2O3, восстанавливая их. Наблюдается также восстановление кремния и алюминия из шамотной футеровки разливочного ковша. При использовании кальция в качестве раскислителя приходится учитывать низкую температуру испарения кальция (1490 °С) и его небольшую растворимость в железе (менее 0,03 %). Введенный в металл кальций испаряется и взаимодействует с расплавом в парообразном состоянии. Степень полезного использования вводимого в металл кальция невелика из-за малой скорости и малого времени взаимодействия паров кальция с компонентами металлического расплава. Чтобы поднять степень действия кальция, его используют в виде соединений (карбид кальция СаС2) или сплавов с кремнием (силикокальций) и с кремнием и алюминием.

При раскислении металла кальцием в промышленных условиях обычно образуются сложные продукты раскисления, довольно легко удаляющиеся из металла. В результате взаимодействия кальция с включениями глинозема в металле образуются алюминаты кальция типа nCaO • mAl2O3 с относительно низкой температурой плавления, находящиеся в стали в жидком виде и довольно легко из нее удаляющиеся.

Некоторое (небольшое) количество таких включений остается в стали в виде сравнительно мелких механически прочных включений шаровидной формы (глобулярные включения), не меняющих форму при обработке давлением, что в ряде случаев положительно влияет на служебные свойства стали. Для наиболее эффективного использования кальция его вводят в достаточно глубоко раскисленный металл (после алюминия). В таком случае кальций частично взаимодействует с кислородом, а частично— с серой, связывая ее в прочные тугоплавкие сульфиды СаS, почти не влияющие на уровень металлических свойств стали. Наиболее высокое усвоение кальция обеспечивается при введении его в жидкий металл в виде проволоки, полученной закатыванием порошка силикокальция или карбида кальция в стальную ленту. Возможен вариант с вдуванием порошка силикокальция в металл в струе инертного газа, желательно в нижнюю часть ковша.

Раскисление марганцем

Марганец — очень слабый раскислитель. Он не обеспечивает получения необходимого низкого уровня окисленности стали. Введение марганца в металл при раскислении вызвано тем, что межфазное натяжение на границе металл – жидкое включение МnО невелико, в результате чего облегчается выделение включений и увеличивается скорость удаления кислорода. Кроме того, марганец уменьшает вредное влияние серы на свойства стали, увеличивает прокаливаемость стали и повышает прочность металла.

Легирование стали

Легирующие элементы, чаще всего в виде сплавов, вводят в металл в различные моменты плавки в зависимости от их сродства к кислороду и расхода. Элементы, практически неокисляющиеся в мартеновской ванне (никель, молибден), часто вводят в период завалки или после расплавления. Вместе с тем элементы, имеющие очень большое сродство к кислороду, например титан, ванадий и др., вводят в ковш после добавок в металл богатого ферросилиция и алюминия.

Такие элементы, как хром, марганец (для легирования), сродство которых к кислороду относительно невелико, а масса присаживаемых сплавов большая, вводят после предварительного раскисления в печь. Это обеспечивает хорошее расплавление ферросплавов и позволяет нагреть металл до необходимой температуры. Выдержка металла после легирования этими элементами достигает 20—30 мин, что отрицательно влияет на стойкость футеровки печи и технико-экономические показатели мартеновской плавки. Поэтому все шире находят применение экзотермические сплавы, которые в виде брикетов загружают на дно ковша до выпуска плавки. При термичности брикетов больше 1750 кДж/кг (420 ккал/кг) имеется возможность ввести в сталь марганец или хром в количестве 1,5% без заметного влияния на тепловой баланс этого периода плавки. Одновременно возрастает усвояемость легирующего элемента, сокращается длительность плавки.