На плавку в шахтные печи поступают загрязненные отходы латуни, биметалла, а также окисленное сырье. В качестве топлива в печь загружают кокс. Он должен быть достаточно прочным (чтобы выдерживать давление шихты) и пористым, крупность кусков допускается не менее 50 мм. Флюсами являются известняк, богатый СаО, и железо, вводимое в виде отходов биметалла и стружки.

Температура в области фурм шахтной печи 1300—1500°. Здесь углерод кокса сгорает с образованием двуокиси углерода

C + O2 = CO2,

последняя, проходя выше через раскаленный кокс, реагирует с углеродом, образуя окись углерода

CO2 + C = 2CO.

Металлы восстанавливаются главным образом за счет взаимодействия их окислов с окисью углерода:

Cu2O + CO = 2Cu + CO2;

SnO2 + 2CO = Sn + 2СO2;

PbO + СО = Pb + CO2;

ZnO + СО = Zn + CO2.

Восстановленные металлы собираются в жидком виде в горне печи.

В процессе шахтной плавки происходит химическое взаимодействие флюса с окислами, содержащимися в сырье (з виде землистого засора), в результате чего образуются сплавы окислов, называемые шлаками. В горне печи металл и шлаки разделяются вследствие разности удельных весов.

Образование силикатных шлаков происходит при взаимодействии основных окислов с кремнеземом, например

CaO + SiO2 = CaSiO3;

2FeO + SiO2 = Fe2SiO4.

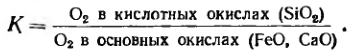

В зависимости от соотношения основных и кислотных окислов шлаки подразделяют на основные и кислые. Степенью кислотности шлака называется отношение количества кислорода, содержащегося в кислотных окислах, к сумме кислорода, содержащегося в основных окислах,

Наилучшими шлаками при плавке сырья на черную медь являются известково-железистые силикаты с кислотностью К = 1 — 1,3. Окись цинка и алюминия являются амфотерными окислами, в основных шлаках они ведут себя, как кислотные окислы, а в сильно кислых шлаках — как основные. ZnO и Al2O3 обычно связаны между собой в виде шпинели, растворяющейся в шлаке.

Температура плавления шлаков не должна быть очень низкой, иначе не успеют завершиться реакции восстановления окислов, и они, не восстановившись, перейдут в шлаки. С другой стороны, шлаки не должны быть слишком тугоплавкими, так как при этом повышается расход топлива и увеличиваются потери металлов. Обычный шлак должен иметь температуру плавления в пределах 1050—1200°. Наиболее тугоплавкими составляющими шлака являются: цинковая шпинель Zn0•Al2O3 (1950°); магнетит Fe0•Fe2O3 (1590°) и вилемит 2Zn0•SiO2 (1512°).

Вязкость шлаков увеличивается с повышением кислотности, следовательно, SiO2 увеличивает вязкость шлаков, а СаО и FeO снижают. С повышением температуры вязкость шлака снижается.

Удельный вес шлака должен быть значительно меньше удельного веса выплавляемого металла.

Расчет шихты

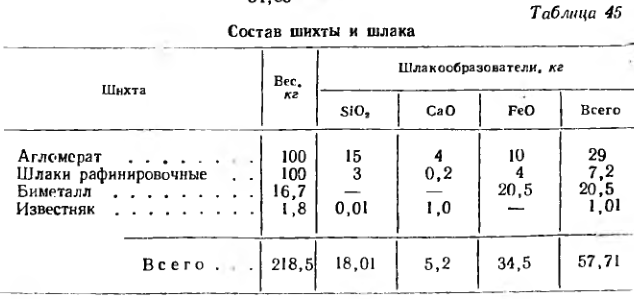

Шихту рассчитывают на получение при плавке шлаков заданного состава. Расчет шихты при плавке сырья на черную медь с образованием шлаков состава: 24% SiO2; 7% CaO; 46% FeO, прочих 23%.

Состав исходных материалов:

- агломерат (15% SiO2; 4% CaO; 10% FeO);

- шлаки рафинировочные (3% SiO2; 0,2% CaO; 4% FeO);

- биметалл (95% Fe);

- флюс— известняк (55% CaO; 0,5% SiO2).

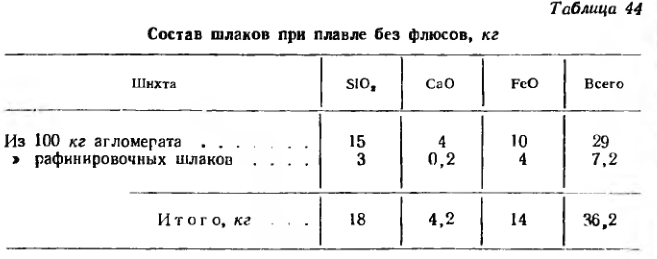

Расчет ведут на 100 кг агломерата. Количество рафинировочных шлаков выбирают произвольно, например 100 кг. Количество биметалла и известняка определяют из расчета шихты. Состав и количество отвального шлака подсчитывают сначала без добавки флюсов, считая, что все шлакообразующие компоненты перейдут из шихты в шлак (табл. 44).

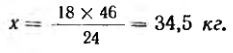

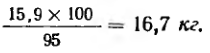

Поскольку в шлаке, кроме указанных составляющих, имеется прочих 23%, выход шлака составит

![]()

В нем содержится: 38,3% SiO2; 8,9% CaO; 29,8% FeO.

Шлаки получаются очень кислые. Для подсчета количества необходимого биметалла составляют пропорцию:

на 24 кг SiO2 в шлаке (заданного состава) требуется 46 кг FeO

на 18 кг SiO2х кг FeO

В получаемом шлаке (см. табл. 44) имеется 14 кг FeO. Значит нужно добавить

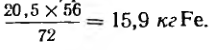

34,5 — 14= 20,5 кг FeO.

Железо вводят не в виде закиси, а в виде металла, количество его подсчитывают с учетом молекулярного веса FeO, равного 72, и атомного веса Fe, равного 56:

Количество необходимого биметалла определяют с учетом содержания в нем железа 95%:

Для подсчета количества известняка следует учесть его флюсующую способность, так как на связывание содержащейся в нем SiO2 требуется израсходовать некоторое количество СаО:

Для подсчета количества известняка следует учесть его флюсующую способность, так как на связывание содержащейся в нем SiO2 требуется израсходовать некоторое количество СаО:

на 24 кг SiO2 в шлаке требуется 7 кг СаО

на 0,5 кг SiO2х кг СаО:

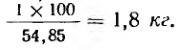

![]() Свободной СаО остается 55 кг — 0,15 кг = 54,85 кг, значит флюсующая способность известняка равна 54,85%.

Свободной СаО остается 55 кг — 0,15 кг = 54,85 кг, значит флюсующая способность известняка равна 54,85%.

Зная флюсующую способность, подсчитывают расход известняка:

на 24 кг SiO2 в шлаке требуется 7 кг СаО,

на 18 кг SiO2х кг СаО:

![]() В шлаке (см. табл. 44) имеется 4,2 кг СаО, следовательно, необходимо добавить 5,2 кг — 4,2 кг = 1 кг СаО или известняка

В шлаке (см. табл. 44) имеется 4,2 кг СаО, следовательно, необходимо добавить 5,2 кг — 4,2 кг = 1 кг СаО или известняка

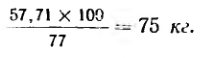

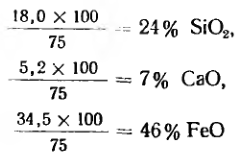

Количество образующихся шлаков с учетом содержания прочих составляющих будет Определение содержания шлакообразователей в процентах:

Определение содержания шлакообразователей в процентах: показывает, что расчет на заданный состав шлака произведен верно.

показывает, что расчет на заданный состав шлака произведен верно.

В приведенном расчете шихты не принята во внимание металлическая составляющая, поскольку ее влияние на состав шлака незначительно. Кроме того, не учтено влияние на состав шлака золы от сгорания кокса, в состав которой входят: SiO2, CaO, FeO, Al2O3.

Работа у печи

Для плавки вторичного сырья на черную медь применяют шахтные печи прямоугольного сечения с площадью в области фурм 2—4 м2 и стационарным горном, футерованным хромомагнезитовым кирпичом. Высота от уровня фурм до колошниковой площадки около 6 м. Шахта печи футерована шамотным кирпичом. Загрузочные окна сделаны водоохлаждаемыми. Давление воздуха, подаваемого в фурмы, 750—1000 мм вод. ст. Температура выходящей из кессонов воды 60—70°. Слишком низкая температура воды в кессонах способствует настылеобразованию, а перегрев воды до кипения совершенно недопустим по условиям техники безопасности.

Летку для выпуска меди заделывают набивкой смесью кварцевого песка и угольного штыба; шлаковую летку заделывают огнеупорной глиной, смешанной с угольным штыбом. В пробку шлаковой летки забивают ломик. Желоб для удаления шлака обмазывают глиной и затем присыпают угольным штыбом.

При пуске после окончания сушки в нагретую печь загружают 7—7,5 т кокса до уровня несколько выше кессонов (фурмы печи при этом открыты). Поверх кокса загружают пусковые колоши следующего состава, т:

Кокс …………………………. 0,8—0,9

Шлак оборотный ……… 3—4

Биметалл …………………. 0,3—0,4

Известняк ………………… 0,05

Фурмы закрывают и уплотняют. Регулируя шибером, в печь через фурмы подают дутье вначале медленно, а затем на полную мощность. Образующийся в печи шлак выпускают через летку для выпуска металла. После выпуска 2—3 ковшей шлака летку заделывают и в печь загружают рабочие колоши шихты весом 18—20 т. Состав колоши в среднем следующий, т:

Агломерат……. 5 -6

Шлак …………… 5—6

Латунь ………… 4 -6

Биметалл…….. 1—2

Известняк……. 0,1—0,2

Кокс ……………. 1,6-2,5

Шихту засыпают слоями равномерно по всему сечению шахты печи. Сначала загружают кокс, затем в целях предохранения кокса от ударов — легкий лом «нешихтовой» латуни и стружку, после чего прочую шихту, затем флюсы. Агломерат также следует оберегать от ударов и загружать в последнюю очередь поверх всей шихты. При плавке меди шахтные печи работают с горячим колошником, так как это способствует испарению цинка и других примесей. Температуру колошника регулируют уровнем сыпи; чем ниже этот уровень, тем блоее горячий колошник. Обычно уровень шихты поддерживают на 1—1,5 м ниже колошниковой площадки. Новую колошу загружают после полного схода ранее загруженной. За работой печи и процессом плавки наблюдают как с колошниковой площадки, так и внизу у горна печи. Накапливающиеся в горне шлак и металл необходимо выпускать своевременно, иначе шлак может подняться до уровня фурм и залить их. При нормально работающей шахтной печи площадью сечения 3 м2 металл в горне собирается за 60—70 мин., продолжительность выпуска шлака составляет 30—40 мин. Шлак выпускается по желобу в отстойник или на грануляцию. Посредством ломика и кувалды вскрывается летка для выпуска меди, металл выпускается в ковш. Как только металл пошел, нужно прекратить подачу воздуха в фурмы посредством шибера. После выпуска металла производится прочистка и затем заделка леток.

В ковше металлу дают отстояться, а затем наклоном ковша посредством мостового крана сливают с поверхности металла слой шлака, после чего ковш подают в конвертерное отделение. Если ковш принимают не сразу, поверхность металла в нем покрывают сухим кварцевым песком для тепловой изоляции. Наиболее часто при плавке на черную медь замораживаются обе или одна из леток вследствие образования в горне осадка, богатого железом. Мерой борьбы при этом является введение в шихту кварца.

Если необходимо остановить работу шахтной печи, производят выдувку ее, для чего загружают две шлаковые колоши с повышенным содержанием кокса. После этого загружают 1600 кг кокса и 1100 кг известняка. Вскрывают летку для выпуска меди и через нее выпускают все жидкие продукты плавки. Затем останавливают дутьевой вентилятор.