Современное прокатное производство подразделяется на две стадии: слиток — заготовка и заготовка — готовый продукт.

Одни из вариантов общей схемы производства в современном прокатном цехе представлен на рис. 58. Первое производственное звено этого цеха — заготовочное отделение— состоит из одного реверсивного блюминга с валками диаметром 1150 мм. Второе производственное звено состоит из трех станов окончательной прокатки, предназначенных для выпуска сортового и листового металла. Непрерывный заготовочный стан отсутствует, так как станы окончательной прокатки не требуют мелкой заготовки. Исходным материалом для этих станов служат крупные заготовки —блюмы и слябы, поступающие с блюминга.

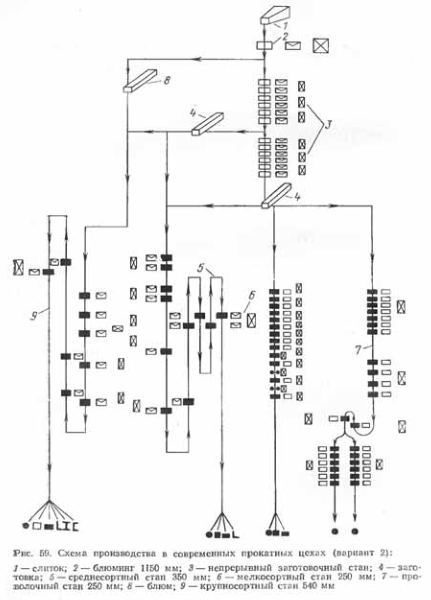

На рис. 59 представлен второй вариант схемы производства в современном прокатном цехе. В отличие от варианта 1 заготовочное отделение этого цеха содержит непрерывный заготовочный стан, прокатывающий мелкие заготовки до сечения 50×50 мм, которые идут на мелкосортные станы.

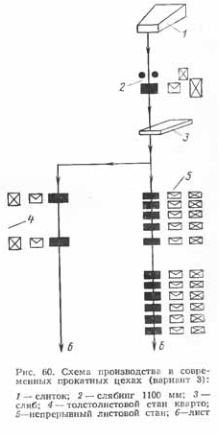

На рис. 60 представлен третий вариант схемы производства в современном прокатном цехе, заготовочное отделение которого состоит из одного реверсивного слябинга с палками диаметром 1100 мм, снабжающего крупными заготовками (слябами) два листопрокатных стана. Прокатка из заготовки повышает производительность станов, способствует большой точности прокатки и повышает качество готового проката.

Главным фактором увеличения производительности станов является повышение скорости прокатки. Одновременно с этим должна решаться задача осуществления максимальных обжатии на прокатных станах при повышенных скоростях и точности прокатки.

Весьма важным фактором, способствующим повышению производительности прокатных станов, является дифференциация производственного процесса, которая наибольшей степени достигает на непрерывных станах. Непрерывная прокатка начала развиваться в последние 25—30 лет и является по существу современным этапом развития прокатной техники, а полная реализация огромных возможностей ее — задача будущего.

Производительность прокатных станов можно значительно повысить и вследствие увеличения массы исходных материалов. Размеры и масса исходных блюмов, слябов и заготовок за последнее время постепенно увеличились с одновременным повышением скорости прокатки. Дальнейшее повышение скоростей прокатки позволит также увеличить и массу исходных материалов.

Необходимо отметить и такой важный фактор повышения производительности прокатных станов, как механизация и автоматизация производственного процесса.

Развитие прокатного производства сопровождается повышением качества выпускаемых изделий, что достигается улучшением конструкции рабочих клетей, материала и конструкции вкладышей для обеспечения качественной смазки, использованием валков с короткой бочкой при прокатке сортового металла, применением многовалковых станов при прокатке листов и ленты, развитием холодной прокатки, введением современных методов зачистки полупродуктов, термической обработки, автоматического контроля, регулирования режима производственных процессов и ир. Развитие непрерывной прокатки и полная механизация производственных процессов в прокатных цехах обеспечивают высокое качество продукции, резкое сокращение брака, экономичное использование металла и повышение производительности прокатных станов и труда.

За последние годы на отечественных металлургических заводах начали широко применять способ непрерывной разливки стали, осуществляемый с помощью специальной установки. Жидкую сталь из ковша большой емкости непрерывно подают в медные водоохлаждающие кристаллизаторы с квадратным или прямоугольным отверстием. При выходе из кристаллизаторов литые заготовки охлаждают водой, разрезают на мерные длины и направляют на склад или без дополнительного подогрева на станы для дальнейшей прокатки.

Основными задачами прн производстве того или другого прокатного изделия являются: а) получение готового продукта заданных размеров и формы в максимально возможном количестве; б) получение готового продукта высокого качества, которое характеризуется не только физико- механическими свойствами этого продукта, но и состоянием поверхности. Эти задачи выполнимы при соблюдении режима всех технологических процессов, подготовки исходного материала и проката; нагрева металла перед прокаткой; прокатки; охлаждения металла после прокатки; отделки готовового проката, включающей резку, правку, удаление поверхностных дефектов и др.

Качество исходного продукта влияет на готовое изделие. При этом большое значение имеет качество исходного металла (слитков). Требования к качеству поверхности слитков должны быть высокими. Доказано, что пороки на поверхности слитков, своевременно не удаленные, переходят в готовую продукцию, переводя ее в ряде случаев в брак. Поэтому удаление пороков с поверхности слитков и заготовки является важной операцией, обеспечивающей высокий выход годного и надлежащее качество продукции.

Нагрев металла перед прокаткой не только обеспечивает возможность осуществления самого процесса деформации, но и в ряде случаев предопределяет качество готовой продукции. Температуру и скорость нагрева устанавливают для стали каждой марки в отдельности. Строгое соблюдение установленных и проверенных режимов нагрева — важное условие для получения готового проката нужного качества.

Процесс прокатки заключается в деформации исходного продукта (слитков, заготовок), его формоизменении. Это осуществляют в калиброванных валках по различным режимам обжатия. Последние, особенно при прокатке слитков, связаны с пластическими свойствами металла, т. е. со способностью к деформации без разрушения. Помимо режима обжатия, устанавливают также и температурные условия прокатки: температуры начала и конца прокатки. Температуру начала прокатки устанавливают, исходя из необходимости обеспечить нужные пластические свойства металла и наименьшее для данных условий сопротивление деформации. Температуру конца прокатки выбирают, исходя из этих же факторов, а также учитывая ее влияние на качество готовой продукции. Это влияние в ряде случаев (например, при прокатке однофазных сплавов, шарикоподшипниковой стали, высокоуглероднстых сталей) имеет решающее значение.

Охлаждение металла после прокатки для многих металлов и сплавов является ответственной операцией. Несоблюдение условий правильного охлаждения в очень многих случаях может оказаться причиной брака готовой продукции. Основным показателем этого элемента технологии прокатки является скорость охлаждения металла, которая определяется продолжительностью охлаждения, а в ряде случаев и определенным температурным интервалом. Неправильный режим охлаждения может привести к получению готового проката с пороками в виде флокенов и трещин или с неудовлетворительными свойствами.

После охлаждения проката производят его отделку: правку; удаление поверхностных пороков; некоторые специальные операции, например фрезеровку торцов, сверление дыр рельсов; окончательную термическую обработку, отделку поверхности и др. После охлаждения осуществляют окончательный контроль готовой продукции. Отделка готовой продукции перед ее сдачей обеспечивает нужное качество готовой продукции.

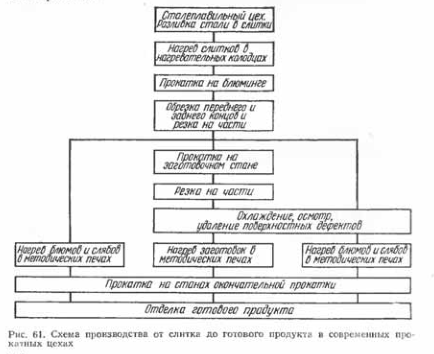

На рис. 61 представлена основная схема производства от слитка до готовой продукции в современных прокатных цехах (характерным для этой схемы является горячий всад, т. е. слитки поступают в нагревательные колодцы еще горячими). Если блюмы и слябы служат для получения готового продукта, то их режут на части, которые отправляют в нагревательные печи или на склад для осмотра и зачистки. Если блюмы предназначены для получения заготовки, то после прокатки на заготовочных станах металл отправляют на склад для осмотра, зачистки и лишь в отдельных случаях в нагревательные печи станов окончательной прокатки. При производстве легированной и высоколегированной стали, когда к качеству поверхности предъявляются особенно высокие требования, слитки после разливки могут полностью охлаждаться, подвергаться зачистке и вновь поступать на нагрев в холодном виде.