Скрапный пролёт предназначен для приёма совков с ломом, поступающих из скрапноразделочного цеха, установки совков на весы, корректировки навески и передачи совков в загрузочный пролёт для завалки лома в конвертер. Основное оборудование пролёта — краны для перестановки совков, магнитные краны, весы, скраповозы. Скрапный пролёт соединён с загрузочным поперечными путями широкой колеи.

В скрапном отделении шихтового двора хранятся в основном металлический лом, а в некоторых случаях и раскислители. Для складирования этих материалов в отделении есть соответствующие площадки или ямы. Суммарный объем ям для хранения скрапа определяется суточной производительностью цеха, расходом скрапа на одну тонну стали, числом суток запаса и насыпной массой скрапа.

Расположение и оборудование скрапного отделения зависит от производительности цеха и принятого способа подачи скрапа в конвертер и их загрузки.

В цехах сравнительно небольшой производительности применяется продольное расположение шихтового двора. В этом случае шихтовый двор (скрапное отделение) обычно располагается в одной линии к загрузочному пролету главного здания цеха и подача скрапа в конвертер осуществляется по эстакаде на отметке рабочей площадки по пути, проходящего вдоль фронта конвертеров.

В цехах большой производительности наиболее рациональным следует считать параллельное расположение скрапного отделения с подачей скрапа по поперечным путях под рабочую площадку с загрузкой его в конвертеры совками с помощью кранов загрузочного пролета и использованием для продольного перемещения совков со скрапом полупортальных загрузочных кранов. Для загрузки всего скрапа в конвертер обычно достаточно двух совков. Объем совков будет зависеть от емкости конвертера, доли скрапа в металлошихте и его плотности.

Ширина здания скрапного отделения определяйся количеством и расположением железнодорожных путей в нем, принятой шириной скрапных ям и в современных цехах отечественных заводов обычно составляет 24-36 м по осям колонн здания.

Высота здания зависит от габаритов подвижного состава, а также кранового оборудования, расположение путей транспортировки совков со скрапком и обычно составляет 14 м от уровня пола цеха до головки подкрановых рельсов. Высоту пролетов, где перенос совков краном не предусмотрен, принимают 10 … 12 м.

Длина здания скрапного отделения определяется прежде всего длиной скрапных ям, а также суммарной толщиной разделительных стенок и длиной торцевых участков отделения, не занятых ямами. Шаг колонн здания обычно составляет 6 или 12 м.

Шихтовое отделение для магнитных материалов бывает верхнее и нижнее.

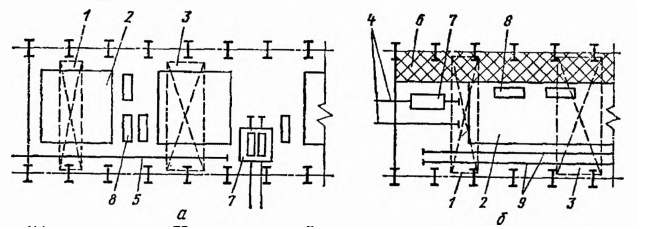

Верхнее шихтовое отделение. Поперечный разрез и план одной из разновидностей такого отделения представлены на рисунок 1. Отделение представляет собой однопролетное здание с рабочей площадкой 8, расположенной на уровне рабочей площадки печного пролета цеха. По всей длине здания тянется ямный бункер 4, выполненный из железобетона. Внутренние стенки бункера защищают от ударов кусков лома металлическим настилом (например, из рельсов). Иногда бункер разделен поперечными стенками на несколько отделений (для раздельного хранения чушкового чугуна и лома различного состава). Глубина бункера обычно изменяется от 2 до 3,5—4,0 м.

Вдоль бункера, сбоку от него, проложены три рельсовых пути: разгрузочный 3, на него прибывают вагоны 7 с ломом; погрузочные 1, 2, на которые устанавливают составы из тележек 5 с мульдами или совками, в которых лом транспортируют в главное здание цеха. Отделение оборудовано мостовыми электрическими магнитными кранами 6, с помощью которых лом из прибывающих вагонов разгружают в бункера, а из бункеров в мульды или совки на погрузочных путях. На выезде из отделения расположены железнодорожные весы для взвешивания шихты (вместе с мульдами и железнодорожными платформами).

Отделения подобного типа связаны с главным зданием цеха эстакадой, расположенной на одном уровне с рабочей площадкой, что облегчает и ускоряет транспортировку составов с мульдами к печам. Вместе с тем для подачи в подобные отделения вагонов с поступающим ломом необходимо сооружать наклонные эстакады большой длины, поскольку уклон рельсового пути не должен превышать 15 град.

Рисунок 1. План и поперечный разрез верхнего шихтового отделения для магнитных материалов

Нижние шихтовые отделения. Две разновидности нижних шихтовых отделений конвертерных цехов, предназначенных для хранения и загрузки лома в совки, показаны на рис. 2. В одном из них (рис. 2, а) имеется несколько ямных бункеров 2, между которыми оставлены площадки для установки совков 8. Лом привозят в вагонах по пути 5 и разгружают в бункера 2 магнитными кранами 1, эти же краны служат для загрузки совков. Совки с ломом вывозят из отделения самоходным скраповозом 7 по поперечному пути, на котором расположены железнодорожные весы. Для перестановки совков служит мостовой кран 3.

Другое отделение (рисунок 2,б) оборудовано эстакадой 6, на которую прибывают самосвалы, выгружающие лом непосредственно в совки 8, устанавливаемые у края эстакады. Кроме того, лом поступает в вагонах на пути 9, откуда его магнитными кранами 1 разгружают в ямный бункер 2 или сразу в совки. Груженые совки перемещаются из отделения скраповозами 7 по путям 4, расположенным перпендикулярно оси загрузочного пролета. Для пере становки совков служит кран 3.

Рисунок 2. Планы двух разновидностей (а и б ) нижних шихтовых отделений конвертерных цехов

Расчет оборудования шихтового отделения

Емкость и габаритные размеры скрапних ям.

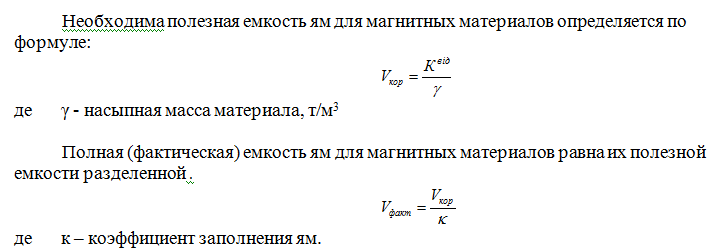

Емкость скрапных ям для магнитных материалов определяется исходя из суточного расхода этих материалов и принятых норм их запаса.

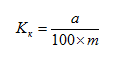

Расход материалов на плавку (Кпл) – равна затратном коэффициента соответствующего материала на тонну годных слитков (Кк) умноженному на массу плавки в пригодных слитках, то есть:

Кпл = Кк • Мзл

где а – расход соответствующего материала на 100 кг металлической завалки, кг.

m – коэффициент выхода годных слитков из метало завалки.

Суточный расход материалов по цеху (Кдоб) – равен расходу соответствующих материалов на одну плавку (Кпл) умноженному на максимальное количество плавок в цехе в сутки, то есть:

Количество материалов в отделении (Квид) – равна максимальной суточной расходе соответствующих материалов в цехе умноженному на количество суток запаса этих материалов, принятых в данном цехе, то есть:

Количество материалов в отделении (Квид) – равна максимальной суточной расходе соответствующих материалов в цехе умноженному на количество суток запаса этих материалов, принятых в данном цехе, то есть:

Пзапдоб – принятое в цехе количество суточного запаса соответствующих материалов.

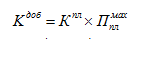

Принимаем что конвертерный цех выплавляет следующие группы марок стали:

- углеродные конструкционные спокойные, полуспокойная, кипящие обыкновенного качества (40%)

- углеродные конструкционные спокойные, полуспокойная, кипящие качественные (60%)

Марочный сортамент сталей с принятыми по опыту эксплуатации цехов затратами ферросплавов приведен в таблице 1

Таблица1. – Расходы раскислителей для различных марок сталей

Пример расчета расходных коэффициентов соответствующих шихтовых материалов на тонну годных слитков, а также расходы этих материалов на одну плавку, по цеху в сутки и количества материалов в отделении с учетом принятых норм запаса в проектируемом цехе приведен в таблице 2.

Для удобства работы магнитных кранов глубина ям для магнитных материалов обычно принимается равной 2-3 м. Толщина разделительных стенок между бункерами должна быть не менее 0,7 м.

Ширина ям определяется шириной здания отделения, зависит в свою очередь, от длины пролета моста магнитных кранов, необходимости размещения определенного количества железнодорожных путей для шихтовых составов (тележек), вагонов прибывающих и другого оборудования, а также шириной проходов в соответствии с правилами техники безопасности и других условий и может колебаться в довольно широких пределах (от 12 до 17 м и более).

Длина ям определяется расчетом, исходя из требуемой полной (фактической) емкости бункеров для данного материала и принятых в расчете его глубины и ширины.

Расчетная длина ям равна полной емкости ямы разделенной на площадь ее поперечного сечения, то есть на произведение ширины ямы на полезную глубину.

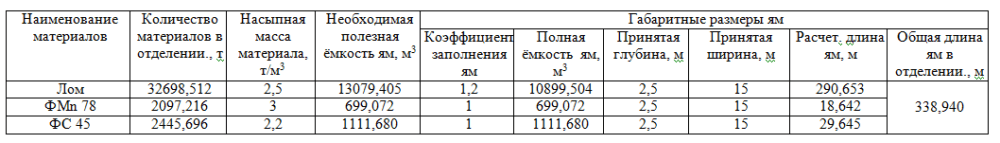

Пример расчета длины ям для металлического лома и ферросплавов в проектируемом цехе приведен в таблице 3.

Таблица 3. – Емкости и габаритные размеры ям в шихтовом отделении

Количество кранов в отделении.

В отделении магнитных материалов устанавливаются магнитные краны грузоподъемностью 10 и 15т с диаметром магнита 1,15 и 1,65 м.

Выбор грузоподъемности кранов определяется в основном производительностью цеха, емкостью конвертеров и выбранной емкостью совков.

Для конвертерных цехов производительностью до 4 млн. т годных слитков в год в основном применяются шихтовые краны грузоподъемностью 10т, для цехов с годовой производительностью более 4 млн.т грузоподъемностью 15т и более.

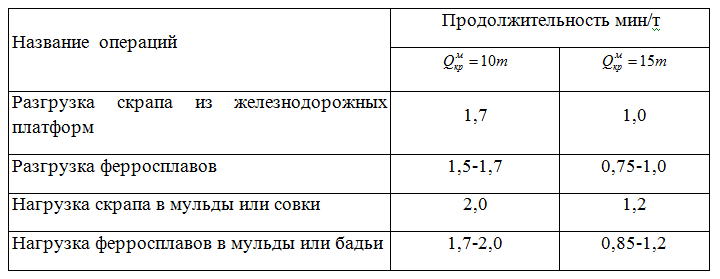

Краны отделения используются для выполнения основных (разгрузки скрапа и ферросплавов с железнодорожных платформ, нагрузка материалов в мульды, совки и т.д.) и вспомогательных (очистка путей, перестановка оборудования и т.д.) операций. Общая занятость шихтовых кранов на тонну годных слитков зависит от расходов шихтовых материалов на тонну слитков, материалов, скоростных характеристик кранов и т.д.

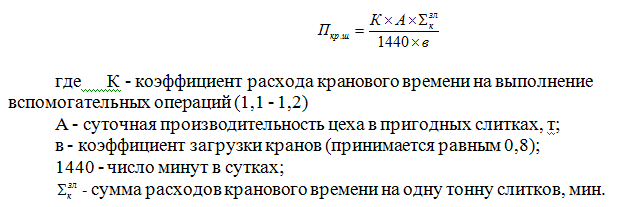

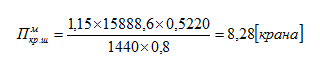

Количество кранов в шихтовом отделении (Пкр.ш) можно определить по формуле:

Сумма расходов кранового часа на тонну слитков (∑) определяется, исходя из затрат кранового времени на переработку одной тонны магнитных материалов и расходных коэффициентов соответствующих магнитных материалов на тонну слитков

Таблица 4. – Расход кранового времени на переработку 1т магнитных материалов

Расчет суммарных затрат кранового времени на 1 т слитков приведен в таблице 5.

* Принимаем, что разгрузка 50% скрапа происходит в яму с последующей погрузкой его в совки и 50% скрапа – непосредственно в совки.

Количество магнитных шихтовых кранов в скрапном отделении составит:

Принимаем в образцовом расчета 9 магнитных кранов грузоподъемностью 15т.