Склад шихты предназначен для приемки, хранения и подготовки к использованию в литейном цехе металлических шихтовых материалов, топлива для плавки, флюсов и огнеупорных материалов. В соответствии с назначением склада в нем располагают различные емкости для хранения материалов, а также необходимое транспортное и технологическое оборудование.

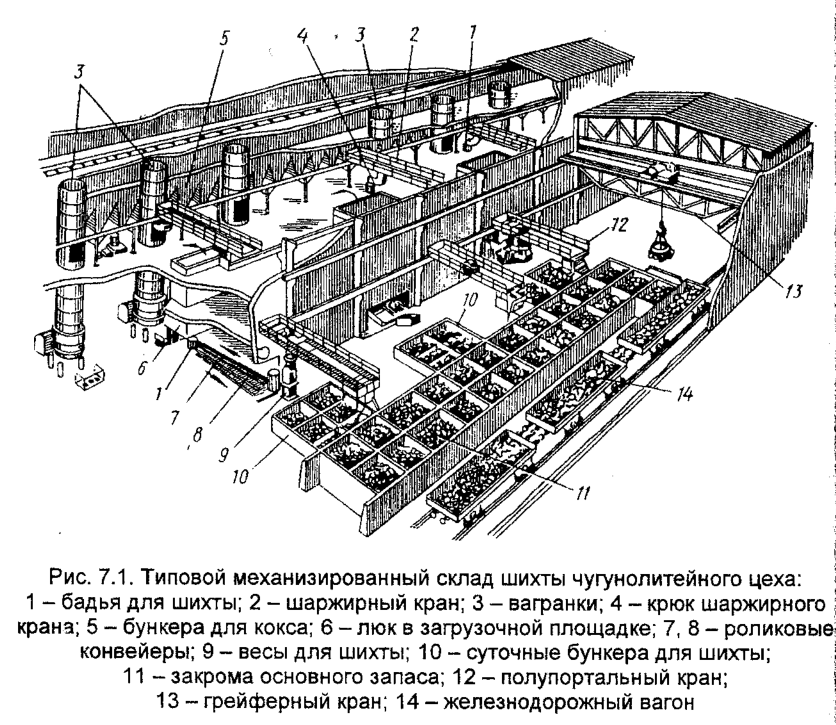

На рис. 7.1 показан типовой механизированный склад шихты чугунолитейного цеха. Такой склад оборудуют в закрытом помещении в пролете шириной 18-24 м. Для удобства транспортирования шихтовых материалов склад непосредственно примыкает к плавильному отделению.

Внутри склада вдоль его наружной стены, прокладывают железнодорожный путь, по которому подаются под разгрузку вагоны 14 с материалами. В пролет шихтового склада устанавливают магнитно-грейферный кран 13, предназначенный для перегрузки материалов в закрома основного запаса 11. В крупных складах с большим грузооборотом применяют два крана, работающих независимо: магнитный и грейферный. Магнитные краны, снабженные магнитной шайбой, предназначены для перегрузки магнитных материалов, а грейферные – для подъема и транспортирования сыпучих материалов (кокса, флюсов).

Для подготовки материалов склад оборудуют чушколомом для дробления чушек чугуна, дробилкой для флюса и устанавливаемым вне склада шихты копром, на котором производится разбивка крупного лома.

Предварительно подготовленные материалы подаются в суточные (расходные) бункера для металлической шихты 10, кокса 5 и флюса полу портальными электрическими кранами 12. Из суточных бункеров подается в загрузочную бадью 1 заданное количество металлических материалов, кокса и флюса на одну колошу.

Составляющие шихты взвешивают на весах 9. Затем бадья 1 захватывается крюком 4 шаржирного крана 2 и через люк 6 в загрузочной площадке подается к шахте вагранки 3 и разгружается. Бадья с шихтой может подаваться в шахту вагранки также с помощью скипового подъемника. К подъемнику бадья перемещается по наклонным роликовым конвейерам 7 и 8.

Механизация подготовки шихты

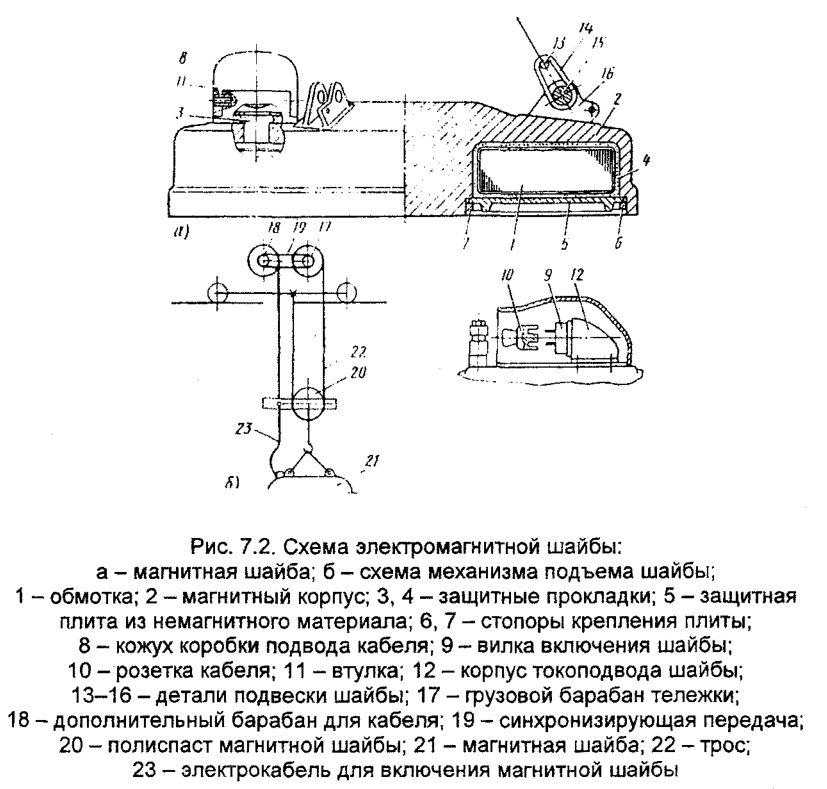

Электромагнитная шайба (рис. 7.2) представляет собой металлический корпус 2 из магнитного материала, внутри которого помещается обмотка 1. Снизу обмотка защищена плитой 5, выполненной из немагнитной стали, для предохранения от замыкания магнитного потока, который направляется через поднимаемый ферромагнитный материал.

К шайбе с помощью вилки 9 и розетки 10 подключается электрический кабель, который при подъеме и опускании шайбы сматывается и разматывается с дополнительного барабана 18 тележки мостового крана синхронно с тросом, наматываемым на барабан 17.

Помимо транспортных операций на складах выполняются операции по раскалыванию чушкового чугуна и крупного лома, по дроблению флюса и грохочению кокса.

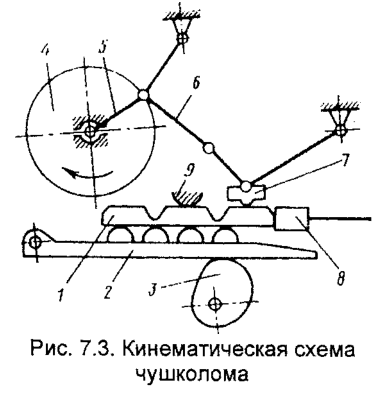

При использовании для плавки стружки собственных отходов ее также брикетируют на складе шихты. Металлические шихтовые материалы, топливо и флюсы, поступающие в литейные цехи, перед подачей в плавильное отделение подвергают предварительной обработке. Чушковый чугун, поступающий с металлургических заводов соединенным по три-четыре чушки, ломают на отдельные куски по пережимам. При плавке в малых и средних вагранках чушки ломают на более мелкие куски. Для механизации этого процесса применяют чушколомы, которые представляют собой специальные пережимные прессы. Кинематическая схема чушколома показана на рис. 7.3.

При использовании для плавки стружки собственных отходов ее также брикетируют на складе шихты. Металлические шихтовые материалы, топливо и флюсы, поступающие в литейные цехи, перед подачей в плавильное отделение подвергают предварительной обработке. Чушковый чугун, поступающий с металлургических заводов соединенным по три-четыре чушки, ломают на отдельные куски по пережимам. При плавке в малых и средних вагранках чушки ломают на более мелкие куски. Для механизации этого процесса применяют чушколомы, которые представляют собой специальные пережимные прессы. Кинематическая схема чушколома показана на рис. 7.3.

Работа чушколома происходит следующим образом. Чушковый чугун 1 кладут на подъемный стол 2 с роликовым конвейером, Стол устанавливают на требуемую высоту чушки поворотом эксцентрика 3. Маховик 4, приводимый с помощью электрического привода, через коленчатый вал 5 и шатун 6 приводит в движение механизм излома 7 чушки. Для фиксирования чушки служил упор 8, автоматически отодвигающийся после излома для свободного пропуска, и прижим 9.

Для разбивания крупного чугунного лома оборудуют копровые цехи, в которых также очищают элементы литниковых систем от остатков формовочной смеси перед переплавкой и дробят крупные куски известняка. Копер представляет собой пирамидальную башню высотой до 10 м, в верхней части которой установлен блок для подъема копровой бабы. В зависимости от размера лома применяют бабы массой 500-3000 кг.

Баба захватываемся специальными клещами и на тросе электролебедкой поднимается вверх. Рывком троса клещи открываются и баба падает, разбивая лом. Для мелкого дробления флюса используют щековую дробилку. Дробилки размельчают куски до размера 12-40 мм. Для более мелкого дробления применяют щековые, молотковые дробилки и шаровые мельницы. Конструкция дробилок и шаровых мельниц аналогична конструкции оборудования, применяемого для дробления формовочных материалов.

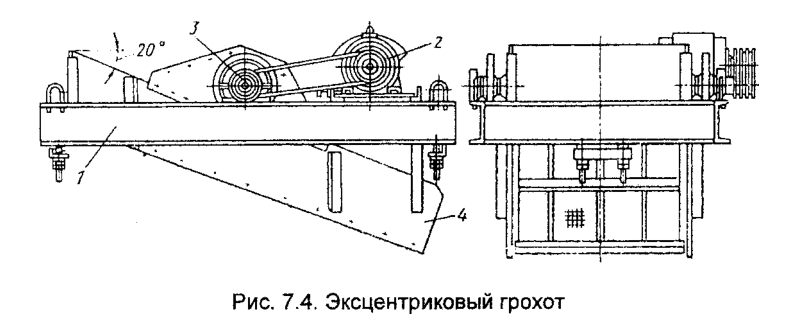

Кокс сортируют на эксцентриковых и инерционных грохотах. На рис. 7.4 показан эксцентриковый грохот. На раме 1 установлено эксцентриковое сито 4. Через косынки, прикрепленные к ситу, проходит эксцентриковый вал 3, приводимый во вращение электродвигателем 2. При вибрации грохота крупные куски кокса проходят вдоль всей длины полотна грохота и в конце его вываливаются в короб или на конвейер. Мелкие куски проваливаются сквозь полотно сита и затем передаются в отход.

Брикетирование металлической стружки производится на гидравлических прессах с давлением на материал более 40 ГПа, что позволяет получить брикеты диаметром 75-100 мм при высоте 75-100 мм плотностью 5600-5900 кг/м3.

Оборудование для взвешивания шихты

Загрузка шихтовых материалов в бадью должна происходить при их точном весовом дозировании. Шихту можно взвешивать непосредственно на тележке или предварительно взвешенную шихту загружать в бадью, транспортируемую на тележке без весового устройства. Передвигаясь вдоль бункеров, бадья последовательно заполняется всеми элементами шихты, после чего доставляется к вагранке шаржирным краном или скиповым подъемником.

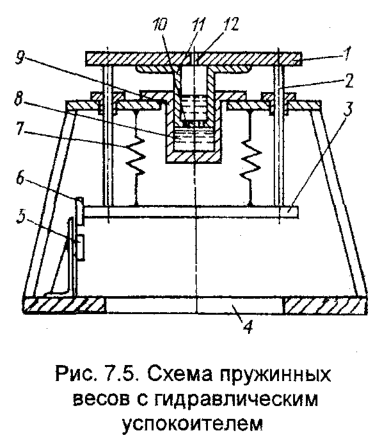

На рис. 7.5 показана схема пружинных весов с гидравлическим успокоителем, применяемых при взвешивании шихты. На таких весах при взвешивании кускового материала удары передаются не пружинам 7, а воспринимаются маслом 8 (находящимся в цилиндре 9), которое через отверстия 10 перетекает в верхний поршень 11. Ствол 1 весов по мере загрузки опускается, растягивая пружины, и нож 6 элетроконтакта, соединенный со столом штифтами 2 и рамой 3, замыкается другим регулируемым контактом 5. В момент замыкания контактов подается команда на прекращение засыпки материала в бадью, стоящую на столе весов. Весы устанавливают на сварной станине 4.

На рис. 7.5 показана схема пружинных весов с гидравлическим успокоителем, применяемых при взвешивании шихты. На таких весах при взвешивании кускового материала удары передаются не пружинам 7, а воспринимаются маслом 8 (находящимся в цилиндре 9), которое через отверстия 10 перетекает в верхний поршень 11. Ствол 1 весов по мере загрузки опускается, растягивая пружины, и нож 6 элетроконтакта, соединенный со столом штифтами 2 и рамой 3, замыкается другим регулируемым контактом 5. В момент замыкания контактов подается команда на прекращение засыпки материала в бадью, стоящую на столе весов. Весы устанавливают на сварной станине 4.

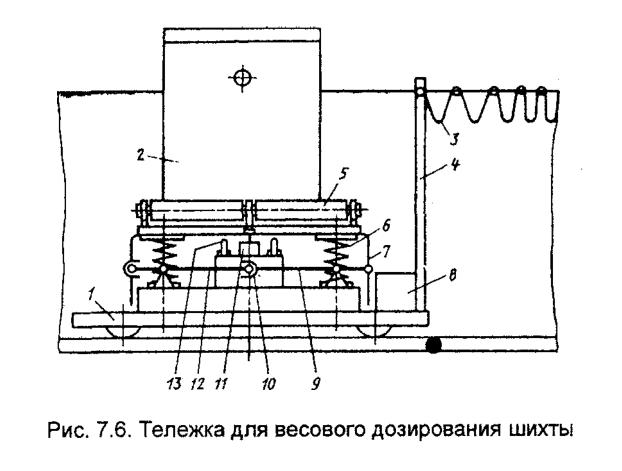

Тележка для весового дозирования шихты (рис. 7.6) устроена следующим образом. Грузоподъемный механизм весов установлен на платформе 1 самоходной тележки с электрическим приводом 8. Платформа 7 механизма опирается на две замкнутые между собой шарниром 10 полурамы 9 и 12, опорные шарниры которых установлены на платформе 1. Между платформами 7 и 1 расположены упругие элементы 6, в качестве которых использованы винтовые цилиндрические пружины сжатия. Число пружин и их параметры выбирают в зависимости от требуемой грузоподъемности весов и разрешающей способности весоизмерительной схемы. Для ограничения хода платформы 7 и защиты пружин от поломки при перегрузке установлены механические ограничители 13. На платформе укреплен роликовый конвейер 5, на которые накатывается бадья 2. Для связи привода 8 и преобразователя 11 с пультом управления используется гибкий кабель 3, укрепленный на стойке 4.

Для точного дозирования известняка и ферросплавов непосредственно под днищем расходного бункера устанавливают ленточные и бункерные весовые дозаторы.

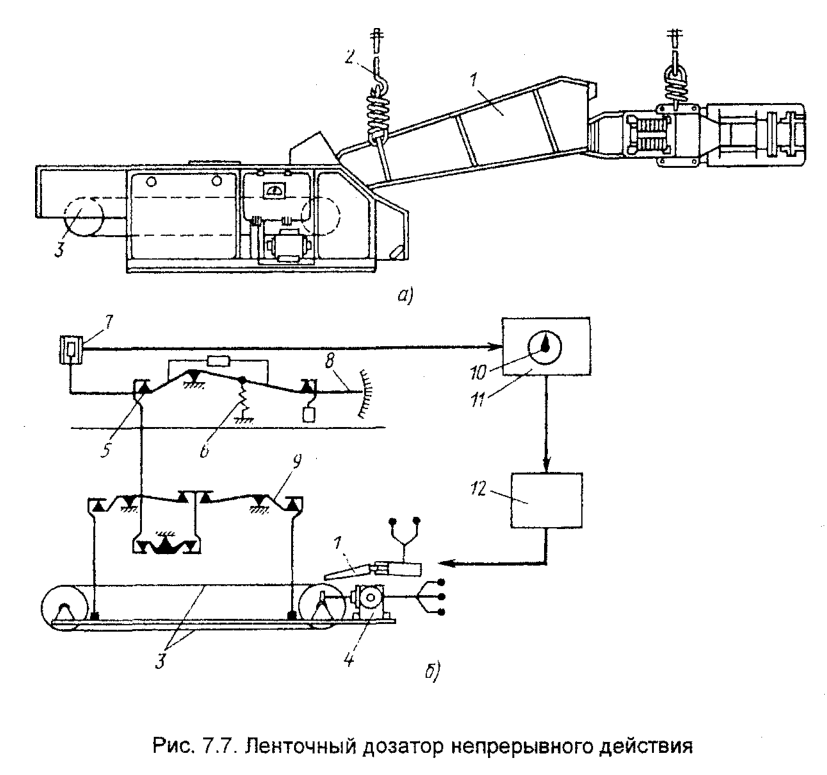

Ленточный дозатор непрерывного действия (рис. 7.7) состоит из электровибрационного питателя 1, подвешенного на амортизаторах 2 к бункеру, и весового ленточного конвейера 3, установленного на платформе весов, на которой предусмотрен прибор 11, показывающий производительность дозатора. Управление дозатором дистанционное с помощью дифференциально-трансформаторного прибора и потенциал-регулятора с исполнительным механизмом. Необходимая производительность дозатора задается по шкале электронного прибора и может регулироваться во время работы дозатора.

Дозатор работает следующим образом. Материал из бункера непрерывно подается на конвейер 3 электровибрационным питателем 1. Лента конвейера приводится в движение электродвигателем через червячный редуктор 4.

Усилия, создаваемые массой материала, действуют на платформу конвейера и передаются системе уравновешивания 8 через систему рычагов 9. Уравновешивание обеспечивается тарными грузами и пружиной 6, предназначенной для восприятия изменения нагрузки при работе дозатора. Эти изменения вызывают деформацию пружины, передаваемую через систему рычагов 5, и плунжер 7 нарушает равновесное состояние индукционного моста прибора и вызывает отклонение стрелки 10 от первоначального положения на величину, пропорциональную изменению нагрузки на ленту. При отклонении стрелки, включается исполнительный механизм потенциал-регулятора 12, изменяющего на катушках вибрационного привода напряжение постоянного тока, от которого зависят амплитуда и вибрации лотка и производительность питателя. Регулирование происходит до тех пор, пока дозатор не достигнет заданной производительности.

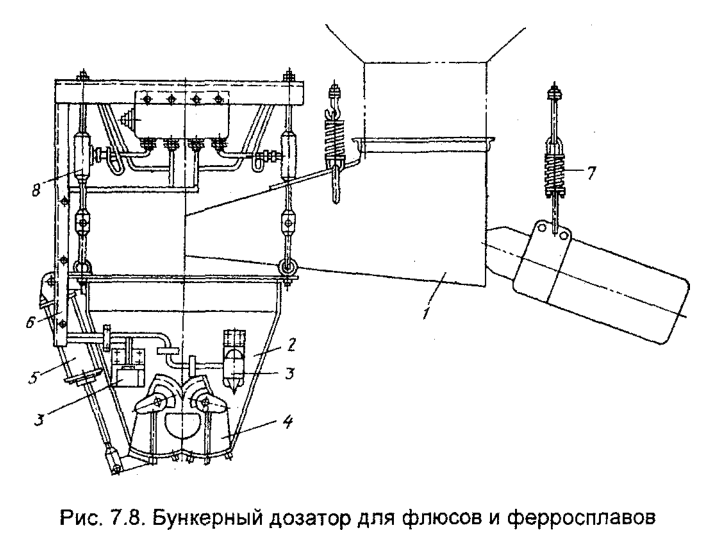

Бункерный дозатор (рис. 7.8) состоит из следующих основных узлов: дозировочного бункера 2, силоизмерительных элементов 8, включаемых в измерительную схему указывающего

прибора, вибропитателя 1 и рамы 6 со стяжками.

Вибропитатель электромагнитного типа служит для равномерной подачи материала из расходного бункера в дозировочный. Вибропитатель подвешен к металлоконструкции на регулируемых амортизаторах 7. Дозировочный бункер снизу закрывается челюстным затвором 4, который приводится в движение пневмоцилиндром 5. Бункер на силоизмерительных элементах 8 подвешен к опорной раме 6. Открытие челюстных затворов регулируется концевыми выключателями 3.

Работа весового дозатора происходит следующим образом. После закрытия челюстного затвора включается вибропитатель и материал поступает в бункер дозатора. По мере поступления материала удлиняются преобразователи в силоизмерительных элементах и изменяется их электрическое сопротивление. Вследствие этого нарушается равновесие моста измерительного прибора. По достижении подаваемой в бункер шихтой заданной массы срабатывает контактное устройство прибора и останавливаются вибропитатели. Далее подается команда на разгрузку, дозаторы опоржняется, цикл взвешивания повторяется.