Свойства циркония

Чистый цирконий имеет следующие основные физико-химические свойства: атомная масса 91,22; плотность 6,52 г/см3; валентность 2 и 4; температура плавления 1852±10°С. С железом цирконий дает прочное соединение Fe2Zr с температурой плавления ~ 1800° С и с углеродом— прочный карбид ZrC. С кремнием цирконий образует ряд силицидов, а с кислородом — диоксид циркония ZrO2 — амфотерный оксид, представляющий собой порошок белого цвета с температурой плавления 2700° С; известны также соединения Zr2O3 и ZrO. С азотом и серой цирконий образует прочные и тугоплавкие соединения ZrN и ZrS2.

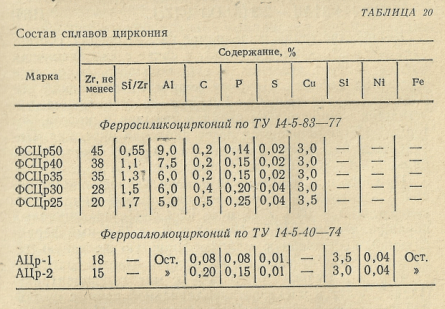

Применение циркония в металлургии обусловлено тем, что он является одним из сильных раскислителей стали. Кроме того, связывая в прочные соединения азот и серу, цирконий уменьшает их вредное влияние на сталь. В жидкую сталь цирконий присаживают в виде ферросиликоциркония или ферроалюмоциркония. Состав указанных сплавов приведен в табл. 20.

Получение сплавов с цирконием

Цирконий — довольно распространенный элемент, его содержание в земной коре составляет 0,02%. Наиболее важными минералами являются циркон ZrO2·SiO2 и бадделеит ZrO2.

Циркониевые руды подвергают глубокому обогащению. В практике используют метод получения комплексного сплава — ферросиликоциркония, так как в присутствии кремния затрудняется процесс образования карбидов циркония.

Низкопроцентный ферросиликоцирконий (до 30% Zr) можно выплавить непрерывным процессом в электрической печи, применяя углеродистые восстановители. В шихту в этом случае включается цирконовый концентрат, кварц и древесный уголь, но сплав будет загрязнен углеродом. Более чистый силикоцирконий преимущественно выплавляют металлотермическим способом с использованием в качестве восстановителя алюминия и кремния.

Восстановление ZrO2 алюминием протекает по реакции

(ZrO2) + 4/3 [Аl] = 2/3 (Al2O3) + [Zr].

Количество тепла, выделяемое на 1 кг оксида, составляет всего 280 кДж (67 ккал), в связи с чем внепечная плавка требует введения очень большого количества термитных добавок. Поэтому ферросиликоцирконий выплавляют в электропечи. Процесс восстановления облегчается в присутствии оксидов кремния и железа, которые восстанавливаются легче диоксида циркония. Полученные при этом кремний и железо растворяют цирконий и облегчают восстановление ZrO2.

При алюминотермической плавке ферросиликоциркония в электропечи используют цирконовый концентрат, содержащий ~63% ZrO2 и до 1,5% TiO2, алюминиевый порошок, молотый (0,5—10 мм) 45%- и 75%-ный ферросилиций, просушенную малофосфористую железную руду и известь. Оптимальное количество извести составляет 40% и железной руды 50% к массе концентрата. Плавку ведут в электросталеплавильной печи с угольной футеровкой двустадийным процессом. После разогрева печи и проплавления запала (100 кг цирконового концентрата, 70 кг алюминия, 15 кг железной руды и 30 кг извести) небольшими порциями при расходе электроэнергии 1100—1200 кВт-ч проплавляют рудную часть шихты (700 кг цирконового концентрата и 470 кг извести). Затем на поверхность расплава в течение 40— 50 мин при расходе электроэнергии 500—600 кВт-ч задают восстановительную часть шихты (430 кг цирконового концентрата, 135 кг железной руды, 90 кг 75%-ного ферросилиция, 570 кг алюминиевого порошка и 60 кг извести).

Для обеспечения хорошего осаждения корольков сплава печь выдерживают под током еще 10 мин, затем производят разливку сплава и шлака в изложницу. Примерный химический состав шлака: 10,0% ZrO2; 1,31 % TiO2; 60,7% Al2O3; 22,35%. CaO; 3,4% MgO и 0,53% FeO. После остывания сплав дробят на куски по 10 кг, очищают и упаковывают в барабаны. Отходы сплава направляют на переплав. Для получения 1 т сплава (40% Zr) необходимо 1100 кг цирконового концентрата (60% Zr2O3), 540 кг вторичного алюминия, 115 кг железной руды, 65 кг 75%-кого ферросилиция и 420 кг извести при расходе электроэнергии 1500 кВт-ч. Извлечение циркония достигает 83%.

Ферроалюминоцирконий выплавляют одностадийным печным алюминотермическим методом с разливкой сплава и шлака. Для расчета шихты приняты следующие коэффициенты перехода элементов в сплав: 50% Zr, 80% Ti, 90% Si, 99% Fe и 100% P. Использование алюминия на восстановление оксидов и его переход в сплав составляют 80%. Запал состоит из 75 кг цирконового концентрата, 12 кг железной руды, 55 кг алюминиевой крупки, 25 кг извести и 22 кг селитры. Рудовосстановительная часть шихты состоит из 480 кг диоксида циркония (93% ZrO2, 2 крупностью

После проплавления основной шихты на поверхность расплава задают осадитель (175 г железной руды, 77 кг алюминиевой крупки и 100 кг извести), после чего расплав выдерживают под током 10—45 мин. Для получения 1 т сплава необходимо 420 кг диоксида циркония, 620 кг алюминиевой крупки, 1800 кг железной руды, 30 кг селитры и 410 кг извести при расходе электроэнергии 800 кВт-ч/т. Извлечение циркония составляет 45%.