Обычно ковш имеет форму усеченного конуса с широким основанием вверху и конусностью 50 мм на 1 м (рис. 97). Объем ковша должен быть таким, чтобы принять весь металл и ~5% шлака от массы металла. Избыточный шлак сливают через носок, опущенный на 100—200 мм ниже верхнего края ковша. Футеруют ковш шамотным или высокоглиноземистым кирпичом толщиной 65—80 мм вверху и 120—240 мм внизу в зависимости от емкости ковша. Между футеровкой и рабочим слоем прокладывают арматурный слой из нормального шамотного кирпича или из кирпича с уменьшенной толщиной (230×113×40 мм). На некоторых заводах внедрена широкая механизация кладки футеровки ковша.

В последнее время находят применение ковши с монолитной и набивной футеровкой. Монолитную футеровку изготовляют из жидких самотвердеющих смесей, например 90% кварцевого песка, 3% шлака феррохромового производства и 7% жидкого стекла. Приготовленную жидкую смесь заливают между металлическим шаблоном, установленном в ковше, и арматурным слоем. В связи с проходящими физико-химическими процессами между компонентами шлака феррохромового производства и жидким стеклом смесь затвердевает.

Набивную массу для футеровки ковша изготавливают из увлажненного до 7—11% кварцевого песка и при

помощи пескомета набивают пространство между шаблоном и арматурным слоем ковша. Затраты труда на изготовление набивного ковша в семь-восемь раз ниже, чем на изготовление кирпичной кладки.

На Новолипецком металлургическом заводе успешно применяют бесшаблонный способ набивки футеровки

ковша. В этом случае под пескометной головкой устанавливают формирующий упор, который образует необходимый зазор (толщину стенки) в зоне уплотнения массы. В этот зазор из пескометной головки с огромной

скоростью выбрасывается масса. Масса уплотняется одновременно пескометной головкой и упором, которые, поднимаясь, вращаются по винтовой линии. Общая продолжительность футеровки ковша емкостью 130—200 т составляет 70—90 мин.

Стойкость футеровки ковша в электросталеплавильных цехах составляет 10—20 плавок. Заново отфутерованный ковш сушат и разогревают до 600—800° С. Ремонт футеровки ковша состоит в удалении скрапин металла, подмазке или торкретировании изношенных мест и установке стакана и стопора.

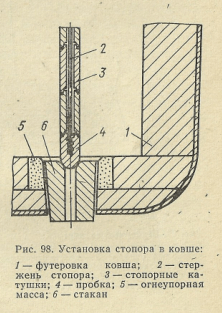

Стакан с отверстием, прикрываемым пробкой стопора, устанавливают на огнеупорной массе (40% глины и 60% шамотного порошка) в дно ковша (рис. 98). В ковшах емкостью до 100 т применяют шамотные стаканы, шамотные стаканы с магнезитовой втулкой или стаканы с магнезитовой набивкой внутри канала. В ковшах большей емкости применяют магнезитовые стаканы. При сифонной разливке вязких сталей с высоким содержанием хрома, титана или алюминия используют стаканы диаметром 50—60 мм; для разливки низколегированных и углеродистых спокойных сталей диаметра стакана составляет 35—60 мм. Стопор представляет собой стержень диаметром 40—50 мм с одетыми на него огнеупорными трубками (стопорными катушками).

Стакан с отверстием, прикрываемым пробкой стопора, устанавливают на огнеупорной массе (40% глины и 60% шамотного порошка) в дно ковша (рис. 98). В ковшах емкостью до 100 т применяют шамотные стаканы, шамотные стаканы с магнезитовой втулкой или стаканы с магнезитовой набивкой внутри канала. В ковшах большей емкости применяют магнезитовые стаканы. При сифонной разливке вязких сталей с высоким содержанием хрома, титана или алюминия используют стаканы диаметром 50—60 мм; для разливки низколегированных и углеродистых спокойных сталей диаметра стакана составляет 35—60 мм. Стопор представляет собой стержень диаметром 40—50 мм с одетыми на него огнеупорными трубками (стопорными катушками).

Верхний конец стержня гайками укрепляют на стопорном механизме, при помощи которого вручную или механизированным способом стопор перемещается по вертикали. На нижний конец стержня на резьбе или при помощи клинового соединения укрепляют пробку стопора.

Набранный на огнеупорной массе стопор сушат в вертикальных сушилах при температуре ~ 120° С и затем незадолго до выпуска устанавливают в ковш. Плотность подгонки пробки стопора к стакану проверяют на свет при помощи лампочки или сухого тонкоизмельченного просеянного графита, забрасываемого на стакан вокруг пробки. Для ускорения и обеспечения нормальной разливки в ковше иногда устанавливают два стопора.

На отечественных заводах находит распространение дистанционное управление стопорами. В этом случае стопоры опускают и поднимают при помощи гидравлического механизма.

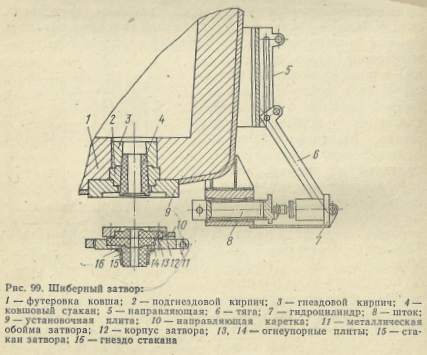

В последние годы все большее применение находят бесстопорные ковши. На рис. 99 представлен затвор шиберного типа. Ковшовый стакан устанавливают в гнездовом кирпиче в днище ковша. Шиберный затвор состоит из подвижной и неподвижной плит и стакана затвора, заключенных в металлическую обойму. Неподвижная плита плотно стыкуется с нижним торцом ковшового стакана. Подвижная плита вместе со стаканом затвора перемещается при помощи гидравлического механизма, монтируемого на кожухе ковша. Разливка осуществляется при совмещении отверстия ковшового стакана с отверстиями неподвижной плиты, подвижной плиты и стакана затвора. Затвор заменяют после каждой плавки.

Для изготовления стаканов и плит используют различные огнеупорные материалы: периклазовые (из плавленного магнезита), корундовые, реже высокоглиноземистые, нитридокремниевые, цирконовые и т. д. При тщательном изготовлении и правильной эксплуатации затвор может быть использован для нескольких плавок. Во избежание замораживания металла в стакане от момента выпуска до начала разливки канал стакана заполняют разогретым песком, стальной стружкой, графитом и оливином, графитом и циркониевым песком и т. д. При использовании бесстопорного ковша снижается расход огнеупорных материалов, упрощается подготовка ковша, уменьшаются трудовые затраты в разливочном пролете, точнее выполняется режим разливки.