Сырье

Лом и отходы медных сплавов, содержащие олово, цинк, свинец и другие компоненты, используют для выпуска вторичных бронз и латуней.

Бронза внешне отличается от лома других медных сплавов по характеру изделий. Это в основном детали машин, несущие значительные нагрузки: вкладыши подшипников, венцы червячных шестерен или арматура ответственного назначения, художественное литье и т. д.

Отходы бронз — это главным образом стружка.

Оловянные бронзы в зависимости от содержания олова меняют цвет от желтовато-розового при 2% олова до розоватокоричневого при 9—11%. С дальнейшим повышением содержания олова цвет переходит сначала в серый, а затем при 30— 35% в белый. По условиям поставки лом и отходы оловянных бронз разделяются на три сорта: сорт первый (не ниже 6% Sn), сорт второй (не ниже 2% Sn), сорт третий (неразделанный и засоренный лом).

Алюминиевые бронзы имеют цвет от бледно-желтого до желтовато-коричневого, бывают как в литом, так и в деформированном виде. Необработанное бронзовое литье имеет большие усадочные раковины. Условиями поставки сырья выделяются отходы прокатных бронз Бр.А5; Бр.А7.

Свинцовистая бронза в зависимости от содержания свинца имеет цвет от серовато-коричневого до темно-серого. Поставляется отдельными партиями с паспортом.

Латунь может быть в виде литья (арматура, художественные изделия), но в значительно большем количестве она поступает в деформированном виде (отходы труб, прутков, лент, листов; стреляные гильзы, радиаторы, домашняя утварь). Латуни двухкомпонентные при низком содержании меди имеют зеленый цвет, с повышением содержания меди цвет переходит в желтый и затем в розовый (томпак). Латунное сырье делится на три группы:

- Группа I (лом и кусковые отходы непаяные и нелуженые). Эту группу можно отличить по отсутствию полуды и паяных швов. В первом сорте содержится не менее 62% Cu. Это отходы листов, труб, проволоки, военный лом — гильзы. Сюда относятся также томпак и полутомпак, легко отличимые по цвету. Ко второму сорту относятся свинцовистые латуни.

- Группа II (лом и кусковые отходы паяных и луженых, а также оловянных латуней). Основным признаком этой группы является полуда и следы пайки. Сорт 1-й разделанный лом, 2-й — не разделанный лом.

- Группа III (латунная стружка с паспортом).

Кремнистая латунь имеет серовато-желтый цвет. Твердость большая — напильник скользит по поверхности лома. Необработанное литье имеет большие усадочные раковины. Поставляется отдельными партиями с паспортом. Марганцовистая латунь имеет розовый цвет. Поставляется отдельными партиями с паспортом. Алюминиевые латуни имеют зеленовато-желтый цвет. Поставляются партиями с паспортом.

Разделка лома

Лом и металлические отходы медных сплавов, поступающие на производство вторичных сплавов, подвергаются следующей подготовке.

Бронзовый лом, негабаритный по размерам или вследствие чрезмерно большого веса, режут дисковыми пилами или разделывают электродуговой резкой; иногда разбивают под копром в холодном или нагретом виде. При небольших масштабах работы применяют местный нагрев в наиболее уязвимых местах разделываемого лома посредством пламени керосинореза. Мелкий бронзовый лом разделывают на аллигаторных ножницах.

Латунный лом — радиаторы и прочий лом разделывают пневматическим инструментом и режут на приводных ножницах. Используемые для целей охлаждения воды или каких-либо других жидкостей радиаторы, устанавливаемые на автомобильных, тракторных, танковых и авиационных двигателях, состоят из охлаждающей решетки в виде набора трубок и пластин, кожуха из латуни или листовой стали, нижней и верхней коробок из латуни или стали.

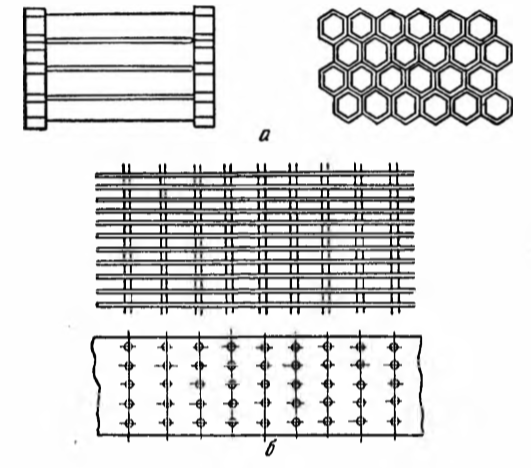

Охлаждающие решетки делаются из латуни и томпака. Решетки с воздушными трубками (рис. 98, а) имеют набор круглых трубок длиной по толщине радиатора и диаметром 6—8 мм, развальцованных на краях квадратом или шестигранником. Концы трубок спаиваются. В радиаторах этого типа охлаждающий воздух проходит внутри трубок, а охлаждаемая жидкость — между трубками в перпендикулярном направлении. Решетки с водяными трубками (рис. 98, б) отличаются тем, что в них охлаждаемая жидкость проходит в трубках, а воздух — между трубками.

В некоторых типах радиаторов трубки или пластины могут быть из черного металла.

По характеру металла решеток радиаторный лом разбивается на группы:

- латунные радиаторы;

- томпаковые радиаторы;

- комбинированные (латунь и томпак) радиаторы;

- радиаторы с железными частями в решетке.

Различают радиаторы по их назначению: авиационные, имеющие круглую, овальную или полуовальную форму; автомобильные, тракторные и танковые, имеющие прямоугольную форму. Бывают небольшие радиаторы, применяемые для охлаждения в системе смазки двигателей.

Радиаторы разделывают посредством пневматического инструмента и ножниц. Рубка позволяет отделить кожух, нижнюю и верхнюю коробки, патрубки. Охлаждающую решетку режут на аллигаторных ножницах, после чего она поступает на пакетирование в пакет-пресс.

Бытовой латунный лом разделывают пневматическим инструментом: отделяются детали из прокатного материала от литых, например, от корпусов самоваров отделяют поддоны, ручки, краны, конфорки, изготовленные из литейных сплавов.

Крупный медный лом (паровозные топки) режут на дисковых пилах или рубят пневматическим инструментом.

Для разделки медного кабеля имеются специальные станки, простейший из них представляет собой стационарно установленную дисковую пилу, посредством которой разрезают стальную броню и свинцовую обкладку кабеля, после чего извлекают медные жилы. Для отделения изоляции медные провода подвергают обжигу, иногда после обжига применяют грохочение через крупное сито для отделения обуглившегося материала.

Сортировка

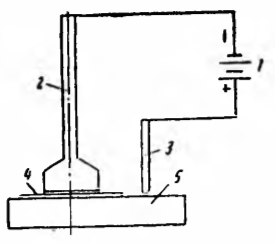

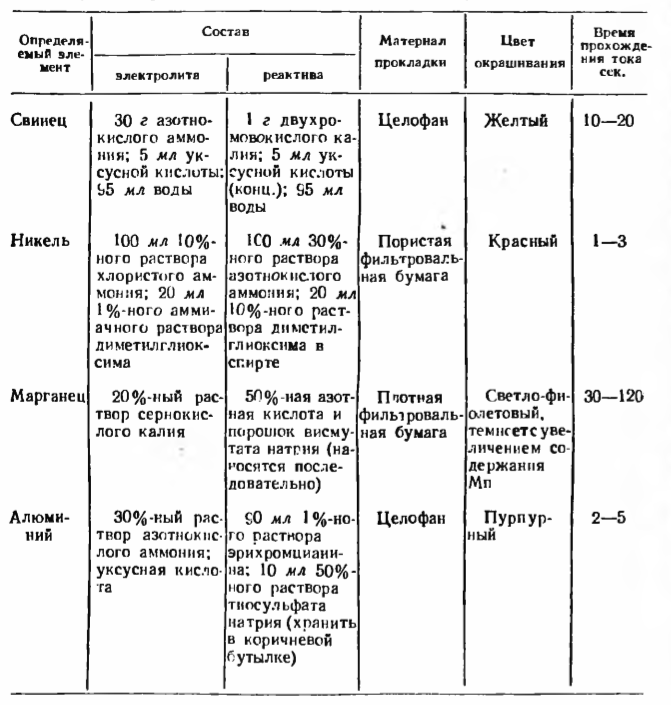

Сортировка сплавов на медной основе требует большого внимания и опыта. Характер сплава оценивается по форме изделия, по цвету, излому и т. д. Капельное опробование облегчает распознавание сплавов. Может использоваться электролитический метод определения элементов в медных сплавах, основанный на явлении электролиза, при этом в электролит переходят ионы элементов с испытуемого образца, присутствие которых вызывает окрашивание при воздействии реактивами.

Схема действия прибора для электролитического определения показана на рис. 99. Установка состоит из 4-в батареи 1, катода 2, анода 3, прокладки 4. Анод подключают к положительному полюсу батареи и устанавливают на испытуемый образец 5. Катод, изготовленный из алюминия, подключают к отрицательному полюсу батареи и устанавливают на образец через прокладку, пропитанную электролитом. В течение нескольких секунд пропускают ток, затем снимают прокладку и, положив ее на вогнутое стекло, подвергают действию одной-двух капель реактива. Происходит характерное окрашивание, указывающее на присутствие определенных элементов. Составы электролитов и реактивов, материал прокладки, время прохождения тока и цвета окрашивания приведены в табл. 46.

Наиболее точным методом распознавания медных сплавов является стилоскопнческий метод. В качестве пробы используются анализируемые детали. Работу ведут с постоянным медным электродом.

Присутствие кремния в сплаве можно заметить по характерной слегка отскакивающей корочке, образующейся на поверхности лома при обжиге электрической дугой.

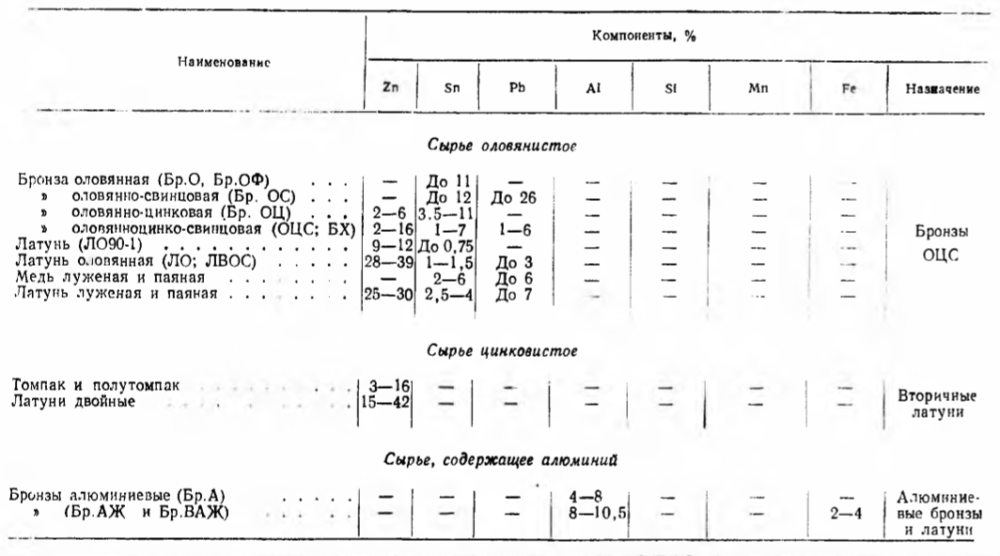

Определение состава лома медных сплавов начинают с цинка. Отсутствие цинка или присутствие его в небольших количествах указывает на то, что сплав не латунь, а оловянная или безоловянная бронза. Последующая проверка содержания олова позволяет отделить оловянные бронзы от специальных бронз. Содержание цинка до 16% указывает, что это томпак или полу- томпак, латунь ЛО90-1 или оловянноцинковая бронза. Группу томпака и полутомпака отделяют при полном отсутствии олова, латунь ЛО90-1 при содержании до 0,75% Sn и, наконец, оловянноцинковые бронзы при содержании свыше 2% Sn. Отобранную оловянную бронзу разделяют на группы по содержанию олова. При содержании цинка свыше 16% могут быть только латуни — двойные или специальные. Специальные бронзы и латуни после проверки компонентов (алюминия, железа, марганца, свинца, кремния, никеля) делят на соответствующие сплавы.

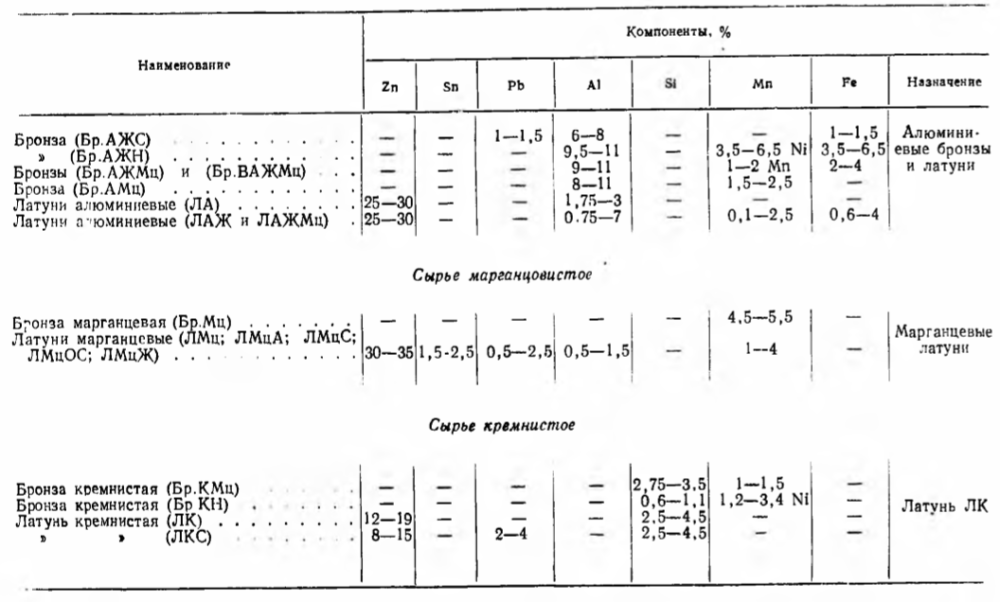

Классификация сырья медных сплавов по содержанию основных компонентов сплава

По содержанию важнейших элементов сырье может быть разделено на следующие группы (табл. 47).

- сырье, содержащее олово, предназначается для производства бронз ОЦС;

- сырье, содержащее цинк и не имеющее, кроме меди, других компонентов, предназначается для производства латуней и как подшихтовочный материал для бронз;

- сырье, содержащее алюминий, предназначается для производства алюминиевых бронз;

- сырье, содержащее марганец, предназначается для производства марганцевых латуней;

- сырье, содержащее кремний, предназначается для производства кремнистых латуней.

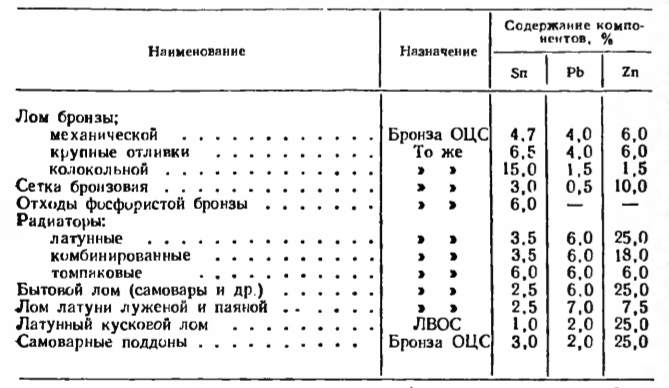

При отсутствии анализа лома содержание основных компонентов при расчете шихты принимают на основании данных, установленных практикой (табл. 48).

Ориентировочный состав оловосодержащего сырья

Стружку различных медных сплавов подготавливают раздельно для каждого сплава. Вьюнообразную стружку «паук» измельчают в дробилках. Для удаления масел используют центрифуги. Стружку сушат в сушильных барабанах, затем обрабатывают на магнитных сепараторах для извлечения механической примеси железа, после чего брикетируют.

Военный лом на заводы должен поступать в обезвреженном виде. Для лучшей гарантии от попадания взрывоопасных предметов на заводах должен быть проведен повторный пиротехнический контроль.

Контроль осуществляется пиротехниками поштучным осмотром деталей в ломе. Мелкий лом (винтовочные и револьверные гильзы), при контроле которых бывает недосмотр (попадание гильз с непрострелянными капсюлями), пускают на обжиг в специальную вращающуюся барабанную печь.

Листовые отходы подлежат пакетированию на гидравлическом пакет-прессе.

Легирующие материалы

В производстве вторичных сплавов на медной основе применяют следующие легирующие материалы.

Олово — чушковое олово (первичное); переплавленная оловянная фольга; олово, снимаемое с консервных банок; оловянносвинцовые сплавы.

Свинец — кабельный свинец, рольный свинец.

Цинк — переплавленный лом цинка.

Кремний — кристаллический, ферросилиций.

Алюминий — вторичный.

Марганец и ферромарганец.

Железо — стальная стружка, биметалл.

Флюсы

При плавке вторичного сырья на медной основе применяются флюсы, способные растворять окислы или понижать вязкость шлаков. К таким материалам относятся: плавиковый шпат (CaF2), образующий легкоплавкие расплавы, кальцинированная сода (Na2CO3), понижающая температуру плавления и вязкость силикатных шлаков, и криолит (Na3AlF6), растворяющий окись алюминия.

При чистой шихте применяют бой обыкновенного технического стекла с добавкой буры (Na2B4O7).

В качестве силикатного флюса можно использовать гранулированный шлак шахтных печей после плавки медного сырья.

На заводах по производству вторичных медных сплавов применяются следующие составы флюсов, %:

Плавка оловянных бронз

Гранулированный шлак шахтных печей …..60—70

Плавиковый шпат ……………………………………10—20

Кальцинированная сода …………………………..10—20

Плавка латуней

Кальцинированная сода ………………………50—60

Плавиковый шпат ……………………………….30—40

Бура или бой стекла …………………………….5—10

Плавка алюминиевых бронз

Сода кальцинированная……………………………..50

Криолит………………………………………………………50

Расчет шихты

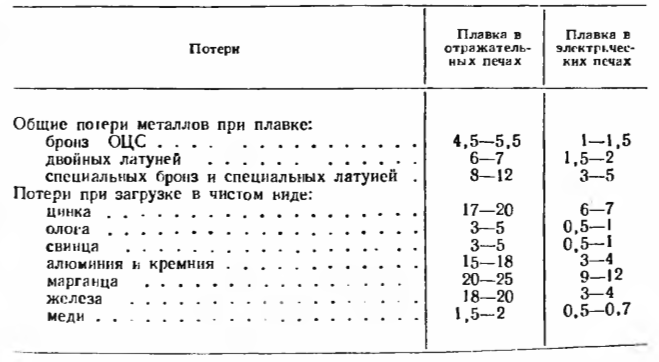

Металл при плавке теряется вследствие окисления и механического захвата в процессе скачивания шлаков. При плавке медных сплавов потери отдельных компонентов неодинаковы. Наибольшему окислению подвергаются: цинк, алюминий, марганец, кремний, железо. Металлы, содержащиеся в шлаках, могут быть извлечены последующей плавкой в шахтной печи.

В табл. 49 приведены потери металлов при производстве сплавов, учитываемые в расчетах шихты.

Расчет шихты для производства литья из бронзы Бр.ОЦС6-6-3 плавкой в отражательной печи

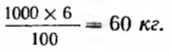

В бронзе содержание олова и цинка в пределах 5—7%, содержание свинца 2—4% (см. табл. 23). Берут среднее содержание компонентов: 6% Sn; 6% Zn; 3% Pb; Cu — остальное. Расчет ведут на 1 т готового металла.

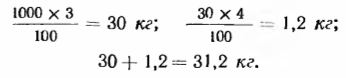

Содержание олова в шихте

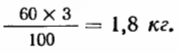

Необходимое количество олова с учетом угара 3%

Всего олова в шихте нужно иметь 60 кг + 1,8 кг = 61,8 кг.

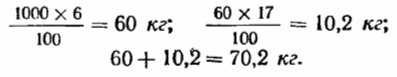

Содержание цинка в шихте с учетом угара 17%

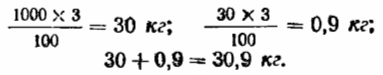

Содержание свинца в шихте при угаре 3%

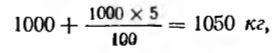

Содержание меди определяют по разности. Общий вес шихты, принимая потери металлов 5%,

тогда необходимое количество меди 1050 — (61,8 + 70,2 + 30,9) = 887,1 кг.

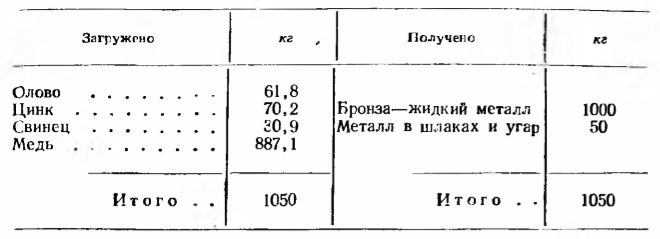

Количество шихты, готового металла и потерь для производства 1 т бронзы можно представить в виде баланса (табл. 50).

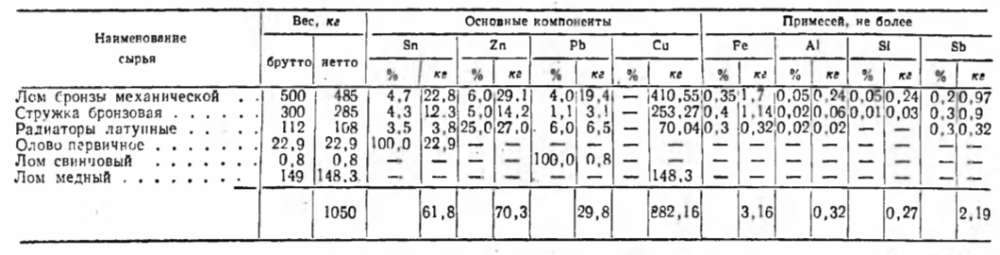

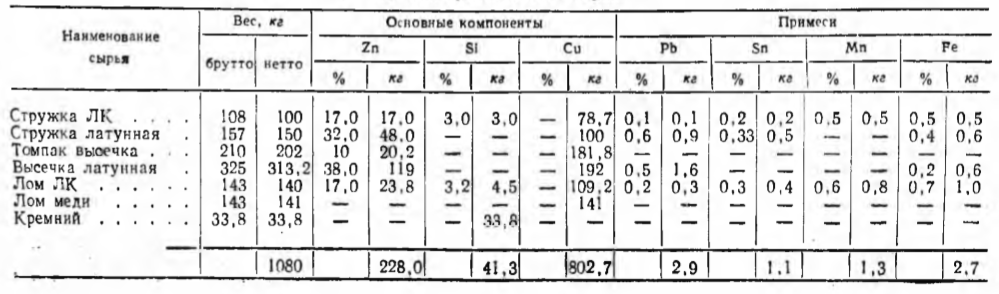

Если бы бронзу изготавливали только из чистых металлов, данный баланс завершал бы расчет шихты. При плавке бронзы из вторичного сырья рассчитанные количества основных компонентов необходимо набрать из различных сплавов, исходя из имеющегося сырья. Недостающие количества компонентов в шихте восполняют первичными металлами. Содержание элементов во вторичном сырье принимают на основании химических анализов. Приблизительный состав сырья, не имеющего анализа, принимают по табл. 48. Расчет шихты из вторичного сырья с подшихтовкой первичных металлов приведен в табл. 51.

Если в процессе плавки экспресс-анализ покажет содержание какой-либо смеси выше допустимого, необходимо сплав рафинировать с целью снижения содержания примеси до предела, допускаемого стандартом, или разбавить содержание примеси введением меди.

Расчет шихты для производства бронзы Бр.ВАЖМц в электрической печи

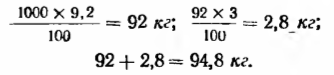

Расчет производится на 1 т сплава. Содержание компонентов в сплаве следующее: 9,2% Al; 1,5% Mn; 3% Fe; Cu — остальное.

Необходимое количество алюминия при угаре 3% составит

Необходимое количество марганца при угаре 10% будет

Необходимое количество железа при угаре 4% составит

Содержание меди в шихте подсчитывают по разности с учетом основных компонентов и примесей. Общее количество шихты при потере металлов 4% равно 1040 кг/т. Расчет шихты из вторичного сырья с подшихтовкой первичных металлов в качестве примера приведен в табл. 52.

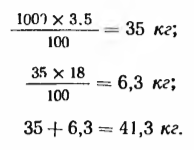

Расчет шихты для производства кремнистой латуни ЛК в отражательной печи

Расчет производится на 1 г сплава. Содержание компонентов в сплаве следующее: 3,5% Si; 19% Zn; Cu — остальное. Необходимое количество кремния с учетом угара 18% составит

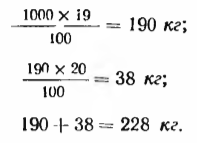

Необходимое количество цинка с учетом угара 20% будет

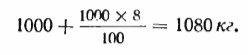

Количество шихты при общей потере металлов 8% составит

Содержание меди подсчитывают по разности.

В табл. 53 приведен пример расчета шихты для производства латуни ЛК из вторичного сырья.