Кремнийсодержащие материалы

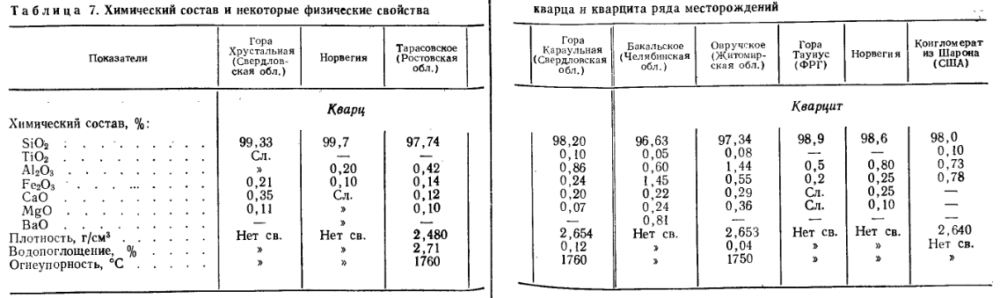

Кремний после кислорода наиболее распространенный элемент в природе и составляет 15 % массы земной коры, которая содержит 27,7 % кислородного соединения кремния — кремнезема (SiO2). Известно более двухсот разновидностей природного кремнезема: песок, кварц, кварцит, горный хрусталь, опал и многие другие. Для выплавки кремния и его сплавов используют наиболее дешевые и в то же время богатые кремнеземом материалы: кварцит, кварц и кварцевый песчаник. Главным минералом кварцитов и большей части песчаников является кварц — широко распространенный минерал, представляющий собой более или менее чистый кремнезем SiO2. Кварц — плотный минерал кристаллического строения с плотностью 2,65 г/см3 и твердостью 7. Чистый кварц бесцветен или молочно-белого цвета. Температура плавления его ~1700°С. Кварц имеет относительно высокую стоимость и применяется при производстве кристаллического кремния. Кварцитами называют кремнистые песчаники, в которых цементируемое вещество и цемент представлены минералами кремнезема. Кварциты обычно характеризуются высокой плотностью и значительным сопротивлением сжатию (100—140 МПа), имеют светлую окраску с различ ными оттенками серого, желтого, розового и других тонов. Состав и свойства кварца и кварцитов ряда месторождений приведены в табл. 7. С увеличением содержания SiO2 в кварце (кварците) увеличивается извлечение кремния и производительность печи и снижается удельный расход электроэнергии. Для выплавки ферросилиция пригодны не все кварциты, так как различные типы их, даже одинакового химического состава, отличаются друг от друга поведением в плавке — в стадии как нагревания, так и восстановления при высоких температурах. Эти различия зависят от характера и содержания примесей, структуры кристаллических фаз и других факторов, обусловленных генезисом кварцитов.

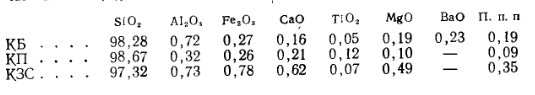

Нами изучалось восстановление кварцитов уральских месторождений: Бакальского (КБ), Первоуральского (КП) и Золотой Сопки (Челябинская обл.) (КЗС) углеродом. Кварциты имели следующий химический состав, %:

Бакальские кварциты представлены в основном разновидностью, состоящей из зерен кварца, размер их колеблется от 0,09 до 0,55 мм с преобладанием крупнозернистого кварца. Других минералов (рутила, магнетита, мусковита и др.) в кварците немного (1,5—3 %). Первоуральские кварциты имеют зерна размером 0,05—0,30 мм. Из примесей в очень небольшом количестве встречаются гидрооксиды железа, слюда и т. п. Цемент в кварцитах отсутствует, т. е. состав их мономинсральный В кварцитах Золотой Сопки отмечены две разновидности. Первая — очень плотная полнокристаллическая мелкозернистая структура (размер зерен 0,09—0,20 мм). В породе встречаются жильный кварц, углеродистое вещество, гидрооксиды железа. Вторая имеет слоистую текстуру и повышенное содержание гидрооксидов железа.

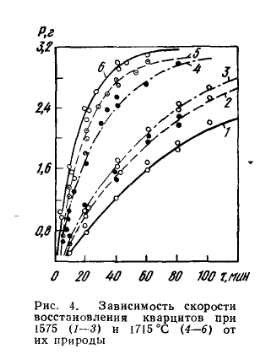

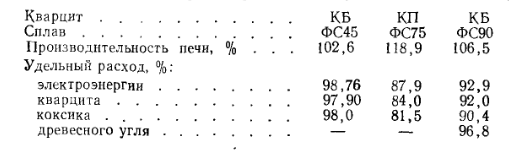

На рис. 4 показаны суммарная скорость восстановления кварцитов, определенная по убыли массы реагентов. При 1575 °С скорость восстановления кварцитов КБ (кривая 2) и особенно КЗС (кривая 3) больше скорости восстановления КП (кривая 1) при 1715 °С наблюдается обратное (кривые 4—6). Большая скорость восстановления КЗС при 1715 °С объясняется интенсивным разрушением их структуры, что приводит к резкому увеличению активной поверхности, а следовательно к более интенсивному восстановлению. При переходе кварцита в жидкое состояние интенсивности его испарения н восстановления резко воз растают и в этих условиях главную роль играет состав кварцитов. Кварциты КЗС содержат большое количество шлакообразующих примесей, и образование жидких шлаков снижает скорость восстановления. Результаты промышленного опробования подтверждают худшие технологические качества кварцитов Золотой Сопки. Ниже приведены показатели производства ферросилиция на кварцитах различных месторождений, % (за 100% принята работа на кварцитах Золотой Сопки):

На рис. 4 показаны суммарная скорость восстановления кварцитов, определенная по убыли массы реагентов. При 1575 °С скорость восстановления кварцитов КБ (кривая 2) и особенно КЗС (кривая 3) больше скорости восстановления КП (кривая 1) при 1715 °С наблюдается обратное (кривые 4—6). Большая скорость восстановления КЗС при 1715 °С объясняется интенсивным разрушением их структуры, что приводит к резкому увеличению активной поверхности, а следовательно к более интенсивному восстановлению. При переходе кварцита в жидкое состояние интенсивности его испарения н восстановления резко воз растают и в этих условиях главную роль играет состав кварцитов. Кварциты КЗС содержат большое количество шлакообразующих примесей, и образование жидких шлаков снижает скорость восстановления. Результаты промышленного опробования подтверждают худшие технологические качества кварцитов Золотой Сопки. Ниже приведены показатели производства ферросилиция на кварцитах различных месторождений, % (за 100% принята работа на кварцитах Золотой Сопки):

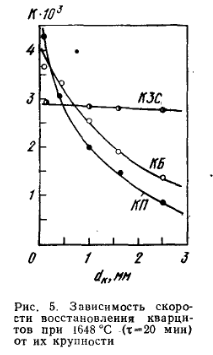

Значительное влияние на скорость восстановления кварцитов оказывает их крупность (рис. 5). Для кварцитов КБ и КП кажущаяся константа скорости с увеличением размера кусков резко снижается, а для КЗС практически не изменяется. Это определяется микроструктурой и минералогическим составом кварцита, что должно учитываться при определении оптимального размера куска кварцита, даваемого в шихту. Изучение поведения антоновских кварцитов при нагревании позволило также сделать вывод о необходимости согласования крупности задаваемого в плавку кварцита с его структурой.

Значительное влияние на скорость восстановления кварцитов оказывает их крупность (рис. 5). Для кварцитов КБ и КП кажущаяся константа скорости с увеличением размера кусков резко снижается, а для КЗС практически не изменяется. Это определяется микроструктурой и минералогическим составом кварцита, что должно учитываться при определении оптимального размера куска кварцита, даваемого в шихту. Изучение поведения антоновских кварцитов при нагревании позволило также сделать вывод о необходимости согласования крупности задаваемого в плавку кварцита с его структурой.

На ЧЭМК при опытных плавках ФС75 с использованием кварцита трех фракций (20—50, 50—100 и 100—150 мм) был получен соответственно следующий удельный расход электроэнергии, МДж/т (кВт-ч/т): 30780 (8550), 30168 (8380) и 32256 (8960). Это свидетельствует о важности правильного выбора крупности кварцита. Выполненные исследования и производственный опыт показывают необходимость тщательного исследования кварцитов для определения пригодности их в качестве сырья для выплавки ферросилиция и путей улучшения их подготовки к ней. Дробление кварцита и кварца осуществляется на щековых и конусных дробилках, грохочение — на вибрационных грохотах и во вращающихся барабанах, в которых одновременно осуществляется и мойка. Кварц, применяемый при производстве кристаллического кремния, дробится до кусков размером ~50 мм. При производстве ФС45 в закрытых печах разные заводы используют кварцит следующей крупности, мм: Кузнецкий (КМК) 20—70; Запорожский 25—70; ЧЭМК 25—80; «Мариэтта» (США) 35. Содержание основной фракции колеблется в пределах 75—95 %. При выплавке ФС20 и ФС25 принят размер куска 20—80 мм. При выплавке 75 %- и 90 %-ного ферросилиция обычно используется более крупный кварцит, мм: 20—80 (Стахановский завод), 50—120 (Мюккенберг, ГДР), 25—75 (Калверт — Сити, США), 50—120 (ЧЭМК). В последнее время выполнены исследования условий изготовления и применения брикетов из кварцита и восстановителя. В странах, богатых лесом, например в Бразилии, при производстве ферросплавов широко используется древесный уголь, в том числе получаемый из эвкалипта.

Крупный древесный уголь, применяемый при производстве кристаллического кремния, дробится и отсевается от мелочи, для плавки используется фракция 10—80 мм. Ретортный древесный уголь дроблению не подвергается. Древесный уголь, используемый при выплавке сплавов кремния, обычно не отсевается от мелочи. Хорошие результаты Дает применение в шихте древесных отходов, что уменьшает спекаемость колошника, обеспечивает хорошую газопроницаемость его, повышает электрическое сопротивление шихты и снижает вероятность забивания подсводового пространства при выплавке ферросилиция в закрытых печах, облегчая ведение плавки.

Древесные опилы успешно использовали на ЧЭМК при выплавке кристаллического кремния. При расходе на 1 т кристаллического кремния 0,5 м3 опил (200 кг/т) были получены увеличение производительности печи на 1,7%, снижение расхода электроэнергии на 864 МДж/т (240 кВт×ч/т) и экономия дорогостоящего древесного угля на 86 кг/т. При использовании древесной щепы (30—0 мм) при выплавке ФС65 в закрытой печи в количестве 80—90 кг на 1 т сплава снижается на 4—5 % удельный расход электроэнергии и улучшаются технико-экономические показатели процесса. Введение в шихту при выплавке ФС65 106 кг/т одубины (отхода от производства дубильного экстракта) позволило снизить расход электроэнергии примерно на 720 МДж (200 кВт-ч) на 1 т сплава. Широко используют различные древесные отходы (щепу, кору, кукурузную кочерыжку и т. и.) и в зарубежной практике.

При выплавке кристаллического кремния или особо чистых высокопроцентных сплавов его необходимы чистые шихтовые материалы, поэтому применяют мелочь нефтяного или пекового кокса. Попытки использования более дешевого сернистого нефтяного кокса при выплавке ФС75 вместо части коксика-орешка не дали положительных результатов. Так, на ЧЭМК увеличился расход электроэнергии с 31864 МДж (8851 кВт-ч) на 1 т сплава по мере роста навески сернистого (∼3,6 % S) нефтяного кокса до 34560 МДж/т (9600 кВт-ч/т) при 24 %, до 35352 МДж/т (9820 кВт-ч/т) при 47% и до 37728 МДж/т (10480 кВт×ч/т) при 73,3 % его от всего заданного восстановителя. Еще большее снижение показателей было отмечено при использовании сернистого нефтяного кокса на КЗФ, где при замене 50% коксика удельный расход электроэнергии увеличился на 35,6%. Неудовлетворительные показатели связаны в какой-то мере с повышенным улетом кремния в виде сернистых соединений. Используемые в производстве кристаллического кремния нефтяной и пековый кокс должны иметь размер кусков 0—15 или 5—15 мм, если есть возможность использовать для других нужд отсев 0—5 мм. За рубежом в качестве восстановителя успешно используют торфяные брикеты и торфяной кокс, характеризующиеся высокой реакционной способностью, пористостью, чистотой и низкой электрической проводимостью. В Финляндии разработан метод получения торфяного кокса, по которому просеянный дробленый торф влажностью ~40 % в сушильных барабанах высушивают до влажности 10 % и затем коксуют при 1000°С во вращающейся печи. Отсеянную мелочь брикетируют. Полученный кокс используют как восстановитель при выплавке кристаллического кремния и ферросилиция.

При опытных плавках на ЧЭМК было установлено, что введение торфяного кокса в шихту (на 50 кг кварцита — 15 кг коксика-орешка и 18 кг торфяного кокса) вызывает увеличение глубины посадки электродов, но при этом наблюдается спекание шихты на колошнике. Это приводит к образованию «свищей», а следовательно, к потере тепла и кремния, росту удельного расхода электроэнергии. В спекшейся шихте было обнаружено значительное количество силикатов натрия и калия (∑K2O+Na2O = 4,37 %), вносимых золой торфяного кокса, это и вызвало спекание шихты. В связи с этим необходимы как подбор определенного вида торфяного кокса, так и разработка технологического режима работы с его использованием.

При плавке ферросилиция в электропечах пригодны для применения сорта каменного угля с малым содержанием золы и летучих — антрациты и тощие угли, которые широко используют в зарубежной практике. Однако в отечественной практике каменные угли пока не нашли широкого применения. Первые опыты не дали положительных результатов, позже было отмечено повышение качества ферросилиция при использовании в составе восстановительной смеси 30 % тощего угля (25—13 мм) при некотором ухудшении технико-экономических показателей . Небольшое количество каменного угля используется при производстве кристаллического кремния. В опытных плавках на закрытой печи мощностью 23 МВА на ЧЭМК при выплавке ФС25 было введено в виде тощего угля 20 % от общего количества углерода в шихте. При этом улучшилась работа колошника печи, посадка электродов была глубокой и устойчивой, производительность печи выросла на 2,6 % при том же удельном расходе электроэнергии. Увеличивающийся дефицит кокса и дешевизна каменного угля, возможность снижения количества примесей в ферросилиции и электрической проводимости ферросплавных шихт требуют широкого использования каменных углей в качестве восстановителя в ферросплавном производстве. Для производства ферросилиция перспективно использование формованного кокса из газовых и слабоспекающихся углей, из бурого угля, полукокса и т. п.

Формованный кокс из газовых углей был успешно опробован при выплавке 75 %-ного ферросилиция. Ход печи характеризовался более глубокой и устойчивой посадкой электродов и расширением реакционных зон производительность печи выросла на 3,6—4 % при снижении удельного расхода электроэнергии на 3—4,2 % и экономии кварцита и кокса. Высокие технико-экономические показатели были достигнуты при выплавке ФС75 на коксике из шихты с повышенным (до 60%) количеством газовых углей. Опытные плавки показали (по сравнению с работой на кузнецком коксике) рост производительности печи на 6,8 % и снижение расхода электроэнергии на 936 МДж/т (260 кВт-ч/т).

По данным В. А. Кравченко, при использовании кокса из смеси малометаморфизированных газовых и длиннопламенных углей (в соотношении 3:2) удельный расход электроэнергии снизился на 2,7 % и производительность печи повысилась на 6,2 %. Работы по освоению технологии производства ферросилиция различных марок на ангарском полукоксе были начаты на КЗФ и продолжены на ЧЭМК. Было установлено, что лучшие результаты обеспечивает введение в шихту ~50 % восстановителя в виде полукокса, что значительно улучшает ход печи. Так, на КЗФ в этом случае при производстве ФС75 в открытой печи обеспечен рост производительности на 2 % и снижен расход электроэнергии на 5,7 %, при выплавке ФС45 в закрытой печи производительность выросла на 11 % и удельный расход электроэнергии снижен на 9,5 %.

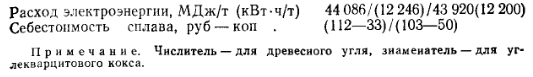

На ЧЭМК введение в шихту 50 % ангарского полукокса позволило успешно освоить выплавку в закрытых печах сплавов как с низким (ФС20, ФС25), так и с высоким (ФС65, ФС70) содержанием кремния. Наблюдалось улучшение хода печей и условий труда эксплуатационного персонала при введении в шихту ангарского полукокса. В тех случаях, когда желательно иметь минимальную загрязненность золы кокса Al2O3, CaO, MgO и т. п., например, при выплавке ФС90 и ФС75ч, целесообразно применение углекварцитового кокса, обладающего повышенным электрическим сопротивлением и хорошей реакционной способностью, а также достаточной прочностью. Позже нами был разработан метод получения такого кокса одновременно с графитизацией электродов в печах сопротивления. Наиболее эффективно углекварцитовый кокс был использован на ЧЭМК при выплавке ФС90, что позволило значительно улучшить технико-экономические показатели производства:

При выплавке ферросилиция основным восстановителем является коксик-орешек. Коксик, производимый на различных заводах, имеет разные свойства, поэтому его необходимо хранить отдельно и при введении в шихту учитывать его физико-химические свойства и требования технологического процесса. Коксик (полукокс) подвергают грохочению для отсева мелочи и крупной фракции, которую направляют для дробления на валковые дробилки. После дробления коксик вновь подвергают рассеву на вибрационных грохотах. Размеры кусков коксика следует подбирать в зависимости от его физико-химических свойств, мощности и рабочего напряжения печи. Например, для печен мощностью 8,5—12,5 МВА при рабочем напряжении 140—170 В желательно иметь коксик фракции 8—20 мм. С повышением мощности печи можно использовать коксик фракции до 25—35 мм. При всех условиях коксик фракции

Исследованиями, выполненными А. И. Литвиненко, показано, что степень восстановления смеси из кварцита, коксика и железа снижается с увеличением крупности материалов и возрастает по мере повышения степени перемешивания шихты. Наибольшая скорость восстановления наблюдается при использовании брикетированной шихты. При плавке ФС45 на брикетированной шихте в печи мощностью 3,5 МВА было отмечено улучшение технико-экономических показателей производства по сравнению с плавками на обычной шихте. Вместо части восстановителя при плавке ферросилиция также используют отходы, содержащие БКХ.

Железосодержащие материалы

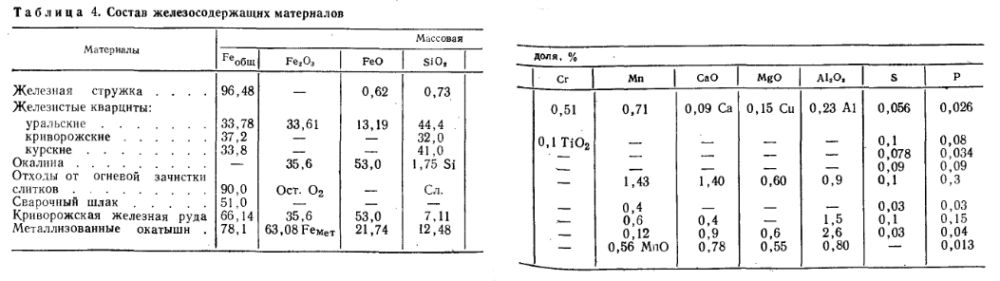

Основным железосодержащим компонентом шихты при выплавке ферросилиция является стружка углеродистых сталей. Применение чугунной стружки допускается только при производстве низкопроцентного ферросилиция, предназначенного для использования при плавке чугуна. Желательно использование стружки и отходов кремнистых сталей. Стружку необходимо дробить на стружкоизмельчителе до 50 мм или отсевать от витой стружки. Применение железной окалины вместо стружки несколько улучшает условия работы колошника и выход шлака из печи, но увеличивает удельный расход электроэнергии и восстановителя в связи с расходом их на восстановление оксидов. Нецелесообразным является и применение железной руды, так как она вносит большое количество шлакообразующих и требует дополнительных значительных затрат электроэнергии и восстановителя на восстановление оксидов железа и нагрев шлака. Замена стружки железной рудой при выплавке ФС45 привела к увеличению расхода электроэнергии до 27828 МДж/т (7730 кВт×ч/т), т. е. примерно на 10800 МДж/т (3000 кВт-ч/т). Применение железной руды ухудшает качество сплава вследствие восстановления примесей из нее, а пылеватые руды, кроме того, резко снижают газопроницаемость колошника. В связи с этим при дефиците железной стружки более перспективно использование в качестве железосодержащих материалов отходов от огневой зачистки стали, ме- таллизованных окатышей или железистых кварцитов.

Химический состав железосодержащих материалов был приведен в табл. 4. Представляет интерес добавка в шихту плавикового шпата (2 % от массы кварцита) при производстве ФС75, что улучшает ход печи и повышает ее производительность на 7,7 % при снижении удельного расхода электроэнергии на 7,5%, а также добавка извести.