Конвертерное производство, основанное на применении в процессе кислородного дутья, является в настоящее время наиболее прогрессивным способом массовой выплавки стали. Характерными для современных отечественных металлургических предприятий являются одно- или двухблочные конвертерные цехи с тремя конвертерами в блоке емкостью от 130 до 400 т, работающие на кислородном дутье.

По сравнению с мартеновским конвертерный передел отличается более высокой производительностью, экономичностью и относительно меньшей капиталоемкостью.

Конвертерный процесс обладает более высокой производственной гибкостью, что позволяет выплавлять стали разнообразного сортамента и высокого качества.

В любом конвертерном цехе главной ступенью в производственном процессе являются основные металлургические агрегаты— конвертеры, определяющие объем и темп работы всех остальных ступеней и цеха в целом.

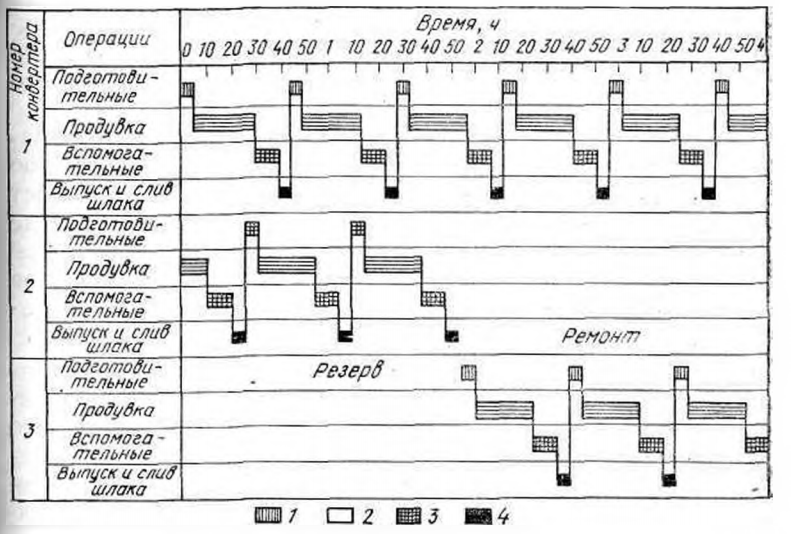

Оптимальная, ставшая в известной мере классической организация производственного процесса в цехе предполагает одновременную работу двух конвертеров и отстой третьего на смене футеровки или в резерве (рис. 1).

1 — подготовительные операции; 2 — продувка: з — вспомогательные операции; выпуск стали и слив шлака

Рисунок 1. – График работы конвертеров

При этом в случае примерного равенства продолжительности продувки и суммарного времени вспомогательных операций работу конвертеров целесообразно организовать последовательно. Последовательная продувка обеспечивает более ритмичную работу конвертерного и разливочного отделений и связанных с ними нагревательных устройств прокатных станов.

Если общая продолжительность вспомогательных операций превышает длительность продувки, возникают межплавочные интервалы, т.е. потери времени, устранение которых возможно при детальном исследовании процесса и последующей организации частично или полностью параллельной продувки конвертеров. Исследование процесса осуществляют методом хронометража.

В настоящее время в связи с резким повышением стойкости футеровки значительно возросло резервное время. Работа конвертеров с использованием резервного времени обусловила организацию процесса по схеме с перекрытием циклов. Последнее обстоятельство свидетельствует о том, что практически все современные конвертерные цехи работают по схеме, которую условно можно назвать смешанной, поскольку в период ремонта футеровки одного из конвертеров и частичного нахождения его в резерве конвертеры работают по классической схеме, в остальное время — с использованием резервного времени, т.е. по схеме с перекрытием циклов.

Организация производства с использованием резервного времени конвертеров обеспечивает значительную интенсификацию их нагрузки, а следовательно, и рост их производительности. Наиболее полное использование резервного времени требует наличия соответствующей пропускной способности всех вспомогательных участков цеха, в противном случае они могут превратиться в «узкие места» и вызывать рост текущих простоев конвертеров.

Выбор варианта схемы организации работы конвертеров базируется в каждом конкретном случае (для того или иного цеха) на материалах технико-экономических исследовании, учитывающих возможности основного и вспомогательного оборудования, характеристику исходных для выплавки стали шихтовых материалов, стойкость футеровки и установленную периодичность ремонтов, требований кооперированных цехов и др.

Организация работы на всех участках и всего цеха в целом зависит от объема выплавляемой конвертерами стали в единицу времени (час, смена, сутки) и графика ее выпусков по каждому конвертеру. Именно эта информация служит основой для расчета и организации подачи шихты к конвертерам, подготовки и подачи сталеразливочных составов, подготовки и подачи стальных ковшей и шлаковых чаш, подачи сталеразливочных составов в стрипперное отделение и др.

Организация работ по обслуживанию конвертеров предусматривает выполнение производственным персоналом (бригадой сталеваров) комплекса операций по подготовке конвертера к плавке, ведение плавки, выпуск стали, ее раскисление или легирование в ковше, наблюдение за состоянием агрегата и поддержание его в рабочем состояния. В процессе обслуживания конвертера рабочие выполняют следующие операции: осмотр внутреннего состояния агрегата, мелкий ремонт футеровки, завалку шихты, заливку чугуна, разделку и заделку летки, смену фурм, заготовку и подачу раскислителей, отбор и передачу проб металла и шлака на анализ и др.

Все работы по обслуживанию конвертера циклически повторяются с каждой плавкой.

Основой организации труда бригады сталеваров является график проведения плавки, строгое соблюдение которого обеспечивает достижение плановой производительности конвертера и соответствующего объема производства. Основным определяющим производительность конвертера нормативом является продолжительность плавки.

В общем случае процесс выплавки стали в конвертере включает пять укрупненных операций: завалка металлолома и сыпучих материалов, заливка чугуна, плавление (продувка), выпуск стали, вспомогательные операции.

Одной из существенных особенностей структуры основной части конвертерного процесса (плавки) является ее многоэлементность и краткость во времени. Примерная продолжительность и последовательность операций плавки для 130-т конвертера характеризуется следующими данными, мин:

Завалка лома и скрапа ………….. 2,5

Заливка чугуна …………………….. 3,5

Завалка сыпучих ……………………. 0,5

Продувка ……………………………….. 20,0

Взятие пробы, ожидание анализа .. 2,5

Додувка …………………………………… 2,0

Разделка летки ……………………….. 4,0

Слив металла …………………………… 4,0

Слив шлака ……………………………… 1,5

Заделка летки ………………………….. 1,5

Неучтенные операции ………………. 2,0

Итого (цикл): 44,0

Краткость производственного цикла обусловливает значительное увеличение частоты выдачи порций металла, что повышает степень непрерывности процесса и создает благоприятные условия для организации синхронной работы конвертеров с установками непрерывной разливки стали и прокатными станами.

Нормирование длительности операций плавки в конвертерах осуществляется путем хронометражных наблюдений либо применения корреляционного анализа. В частности, продолжительность завалки металлолома, включающая такие операции, как частичный подъем конвертера, подача краном спец. мульды (совка, короба и др.) с металлоломом в конвертер, транспортировка порожней спецмульды с установкой ее на платформу, определяется хронометражем с учетом перекрытий некоторых элементов во времени (частичный подъем конвертера с подачей первой спецмульды и др.).

Продолжительность заливки чугуна с операциями подачи краном ковша с чугуном к конвертеру, слива чугуна в конвертер, транспортировки порожнего ковша с установкой его на лафет, частичного подъема конвертера и опускания фурмы в ванну конвертера для продувки определяется путем хронометражного исследования.

Продолжительность процесса собственно продувки, имеющего закрытый физико-химический характер, предпочтительнее определять опытно статистическим и корреляционным путем на основе анализа материалов оперативного учета работы конвертеров. К наиболее влияющим на продолжительность конвертерной плавки факторам, включаемым обычно в регрессионную модель, можно отнести следующие: массу залитого в конвертер чугуна х и массу стального лома х2, содержание кремния в чугуне х3, содержание марганца в чугуне х4, расход кислорода на тонну чугуна х5, продолжительность продувки х6, расход извести х2. Длительность всех остальных операций определяется хронометражем.

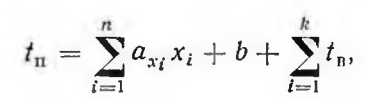

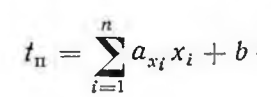

При использовании указанных методов математическая модель продолжительности конвертерной плавки может быть представлена в следующем виде:

где п— число факторов, принятых в расчет;

уравнение множественной регрессии продолжительности продувки; tв — продолжительность вспомогательных операций, мин; k — число вспомогательных операций.

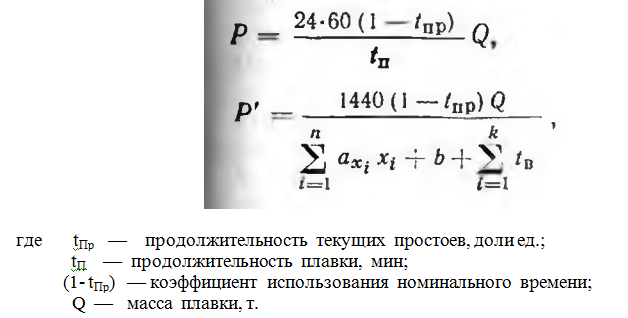

За единицу времени работы конвертера приняты номинальные сутки. Производительность конвертера в номинальные сутки рассчитывают по формулам Р и Р’:

Как видно из приведенных формул, важнейшую роль в проблеме повышения производительности конвертеров играет сокращение цикла плавки, которое может быть достигнуто интенсификацией процесса путем внедрения комплекса мероприятий:

- повышение интенсивности продувки металла кислородом во времени без существенного увеличения его расхода на 1 т стали (с 3—4 до 6 м3/мин и более). Это обеспечит рост производительности конвертеров на 15—20 %;

- улучшение подготовки лома и доведение насыпной массы в мульдах с 1,1 до 2,0—2,5 т/м3, что позволит увеличить производство стали на 5—7 % и уменьшить угар металла на 1,5—2,0 %;

- внедрение в конвертерный процесс комбинированной продувки (донной и сверху);

- обеспечение процесса конвертерной плавки высококачественной известью, содержащей не менее 90 % окиси кальция и не более 0,05 % серы. Это обусловливается скоротечностью продувки и необходимостью стабилизации условий шлакообразования и ведения плавки;

- повышение стойкости футеровки конвертеров путем улучшения качества чугуна, извести и огнеупоров и широкого внедрения факельного торкретирования;

- широкое внедрение в конвертерное производство современной электронной аппаратуры для непрерывного по ходу плавки контроля основных параметров процесса;

- увеличение доли металлолома в шихте и соответствующее снижение расхода жидкого чугуна; внедрение в конвертерный процесс комбинированной продувки (донной и сверху);

- обеспечение процесса конвертерной плавки высококачественной известью, содержащей не менее 90 % окиси кальция и не более 0,05 % серы. Это обусловливается скоротечностью продувки и необходимостью стабилизации условий шлакообразования и ведения плавки;

- повышение стойкости футеровки конвертеров путем улучшения качества чугуна, извести и огнеупоров и широкого внедрения факельного торкретирования;

- широкое внедрение в конвертерное производство современной электронной аппаратуры для непрерывного по ходу плавки контроля основных параметров процесса;

- увеличение доли металлолома в шихте и соответствующее снижение расхода жидкого чугуна;

- предварительный подогрев металлолома и введение в конвертерную ванну дополнительных теплоносителей.

Нормальное (в соответствии с графиком) протекание процессов в конвертерном отделении требует четкого по всем параметрам обслуживания со стороны всех вспомогательных участков (шихтоподача, разливка стали, подача сталеразливочных составов в стрипперное отделение, подготовка их к приему плавок, подача ковшей со сталью на МНЛЗ, уборка и подача шлаковых чаш).

Поскольку указанные виды обслуживания не имеют принципиальных различий относительно разных по способу передела сталеплавильных цехов, все они будут в дальнейшем рассмотрены на примере одного из них.