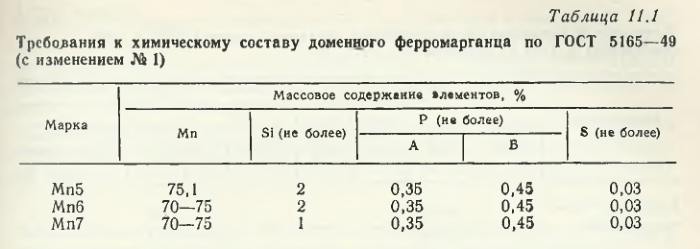

По химическому составу доменный ферромарганец должен удовлетворять требованиям, приведенным в табл. 11.1.

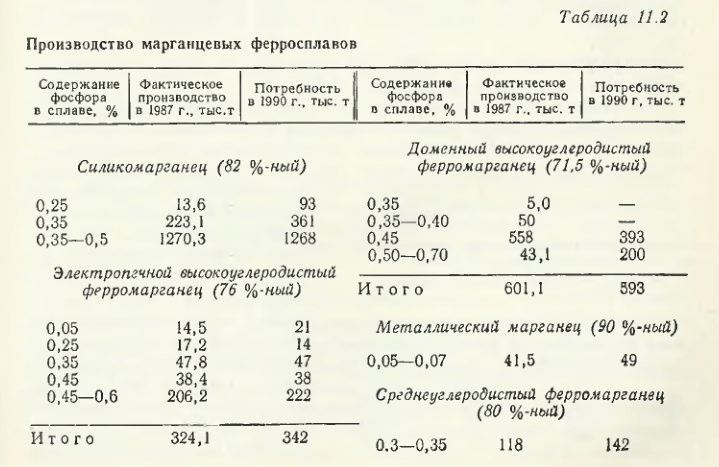

В мировой практике высокоуглеродистый ферромарганец выплавляют в основном в электропечах бесфлюсовым методом. В СССР в 60-х годах с целью изменения структуры производимых ферросплавов предусматривалось к 1980 г. прекратить производство ферромарганца в доменных печах как экономически менее выгодное по сравнению с электропечным. Однако в 80-е годы производство ферромарганца в доменных печах было сохранено примерно в таком же объеме, как и в 70-е годы (табл. 11.2).

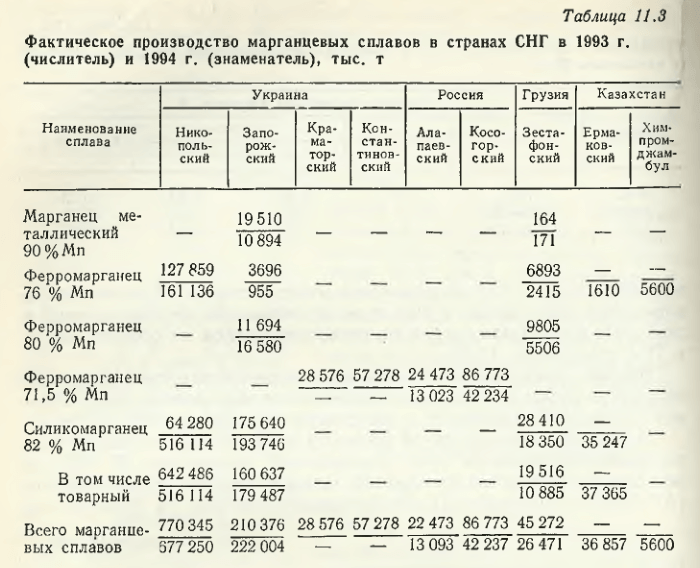

В связи с распадом СССР и переходом промышленности к рыночной экономике объем и структура производимых марганцевых ферросплавов существенно изменились, что следует из данных табл. 11.3.

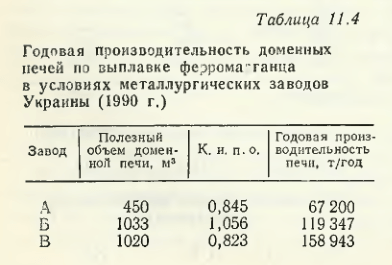

Производительность одной доменной печи объемом ~1000 м3 равна производительности трех электропечей мощностью 27 МВ • А каждая. На трех металлургических заводах Украины (Коммунарском (А), Константиновском (Б) и Новокраматорском (В), на Косогорском металлургическом заводе (Россия)) в доменных печах выплавляли ~350 тыс. т ферромарганца (табл. 11.4).

Введенный в эксплуатацию на НЗФ цех получения высокоуглеродистого ферромарганца флюсовым методом в основном специализируется на выплавке силикомарганца, а производство ферромарганца в нем составляет 220 тыс. т. Около 100 тыс. т ферромарганца может производиться бесфлюсовым способом на Зестафонском заводе ферросплавов.

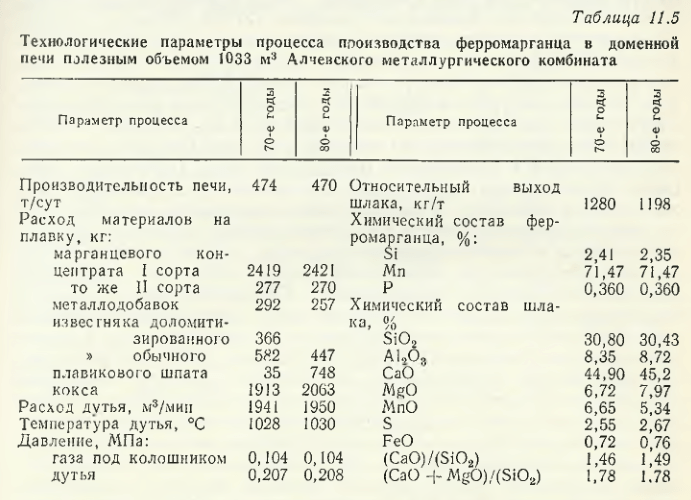

В качестве основных исходных материалов в доменных цехах на всех заводах до 80-х годов применяли никопольские оксидные марганцевые концентраты, содержащие в среднем 44,3 % Mn, кокс, флюс и смесь известняка обычного и доломитизированного, С целью придания шлаку необходимых свойств в шихту присаживали плавиковый шпат в количестве 20—35 кг на 1 т сплава. Основные технико-экономические показатели выплавки ферромарганца в доменной печи объемом 1033 м3 и качество сплава по содержанию фосфора приведены в табл. 11.5.

Более полное извлечение марганца в сплав достигается благодаря повышению основности шлака и, следовательно, температуры процесса, хотя при этом создаются условия и для роста содержания кремния. С увеличением содержания кремния в сплаве ближе к верхнему пределу улучшаются все показатели выплавки ферромарганца. Чем выше температура, тем благоприятнее условия для восстановления марганца и кремния из шлака. Конечное содержание MnO в шлаке определяется реакцией

2 (MnO) + [Si] = 2 [Mn] + ( SiO2),

но равновесие ее не достигается. Рекомендовалось дальнейшее повышение основности (CaO) + (MgO)/(SiO2) до 1,95—2,05 при содержании 10—12 % MgO, обязательном увеличении концентрации фтора до 0,7—1 % и температуры дутья до 1200 °С.

Однако в литературе ограничены сведения о влиянии серы на свойства шлаков ферромарганца. В связи с высоким удельным расходом кокса, содержание серы в котором составляет 1,5—1,8 %, и низкой растворимостью серы в высокоуглеродистом ферромарганце и других марганцевых ферросплавах концентрация ее в шлаках достигает 2,5-3 %. Вследствие меньшего расхода кокса в электропечах (420—450 кг/т ферромарганца) содержание серы в шлаках электротермического ферромарганца не превышает 0,4—0,6 %, что затрудняет ведение процесса в электропечах на шлаках высокой основности. Учитывая разжижающее действие серы при оптимальном ее содержании в шлаке, нами предложен выбор оптимального состава шлака ферромарганца при выплавке его как в доменных, так и в электрических печах с учетом содержания в нем серы и сульфатов.

В настоящее время доменный ферромарганец выплавляют с использованием оксидных марганцевых концентратов с повышенным содержанием карбонатных разностей и карбонатных концентратов. Как известно, ресурсы оксидных руд, имеющих более высокие металлургические свойства, существенно уменьшились. В связи с этим необходимо для производства сплавов марганца больше использовать смешанные и карбонатные марганцевые руды. Применение природно офлюсованных карбонатных марганцевых руд позволяет снижать расход известняка и доломита, что, казалось бы, повышает экономичность процесса. Вместе с тем более высокое удельное содержание фосфора в карбонатных концентратах (P/Mn = 0,006—0,007) ограничивает долю его в доменной шихте вследствие повышения содержания фосфора в ферромарганце. Применение даже кускового карбонатного концентрата и снижение доли кускового флюса (известняка, доломита) влияет на газодинамику и другие процессы в шахте доменной печи. Якименко Г. С. и Н. М. Хоменко обобщили данные производства ферромарганца на КомМК в доменной печи объемом 1020 м3 за период 1981—1985 гг. с учетом использования в шихте наряду с оксидным и карбонатного концентратов. За этот период производительность печи возросла на 9,5 % при снижении удельного расхода марганцевого сырья на 3 % в основном за счет обогащения дутья кислородом (доля влияния фосфора 20,2 %) и изменения основности шлака (19,5 %). По состоянию на 1986 г. плавка ферромарганца на КомМК характеризовалась следующими технологическими параметрами: интенсивность горения сухого кокса равна 0,948 т/м3 -сут; давление колошникового газа 0,119 МПа, температура дутья 1055 °С (против 980 °С — в 1977 г.), содержание кислорода в дутье 27,9 %, основность шлака 1,32 (1,21—1,43), степень выполнения графика выпусков ферромарганца 97,8 %. В этот период использовали марганцевые концентраты, содержащие от 42,6 до 44 % Mn (в среднем 43,59 % Mn).

Статистической обработкой данных установлено, что нагрев дутья на каждые 100 °С экономит 95—125 кг кокса и 10 кг марганца. Обогащение дутья кислородом на 1 % повышает температуру в горне и снижает расход марганца на 1,3 %. Повышение технико-экономических показателей выплавки ферромарганца обусловлено тем, что в сравнении с периодом до 1978 г. в анализируемый пятилетний период технологический кислород подавали частично вместе с воздухом через воздуходувку, а частично его вдували через установленные в зоне заплечиков фурмы-интенсификаторы. Повышению извлечения марганца из шихты в товарный ферромарганец способствует изменение следующих факторов:

- повышение содержания кремния в сплаве на 0,1 % приводит к росту извлечения на 0,4 %;

- повышение содержания кислорода в дутье на 1 % увеличивает извлечение на 1,3 %;

- росту основности на 0,1 соответствует уменьшение потерь марганца на 1,5 %;

- каждый 1 % марганца в концентрате повышает извлечение марганца на 0,7 %;

- нагрев дутья на 100 °С повышает использование марганца на 1,0 %.

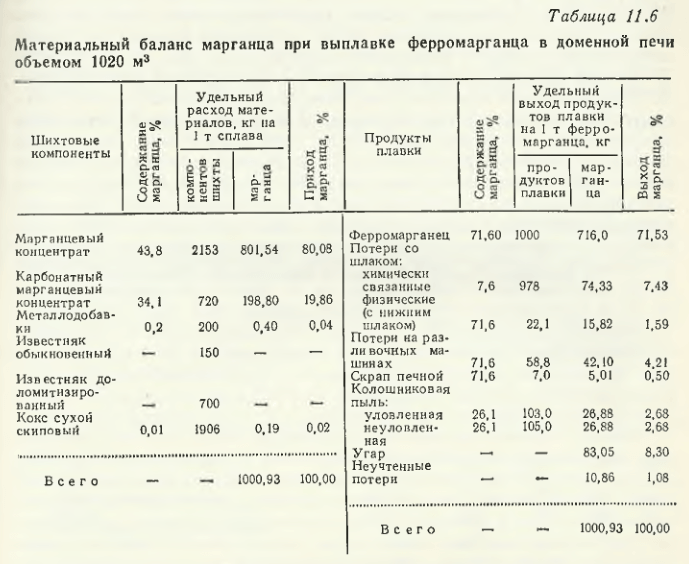

Из данных материального баланса выплавки ферромарганца (табл. 11.6) видно, что полезное использование марганца составляет 71,53 %, а потери марганца со шлаком в виде оксидов 7,43 % и в виде сплава с нижним шлаком 1,59 %. Угар марганца оценен в 8,3 %.

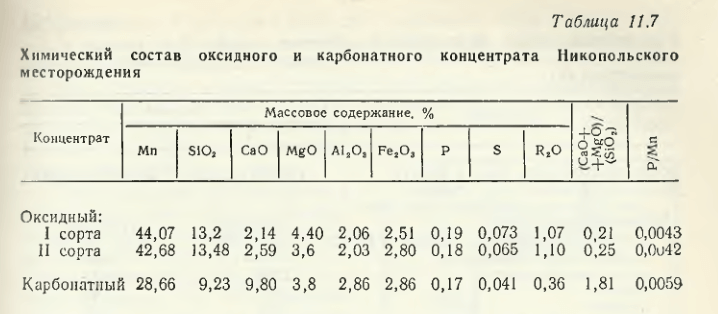

Мартынов В. И. и другие провели на Косогорском металлургическом заводе (КосМЗ) в доменной печи объемом 408 м3 сравнительные опыты по выплавке ферромарганца с использованием в рудной части шихты, состоящей из оксидных концентратов доли карбонатного концентрата. Концентраты имели химический состав, приведенный в табл. 11.7.

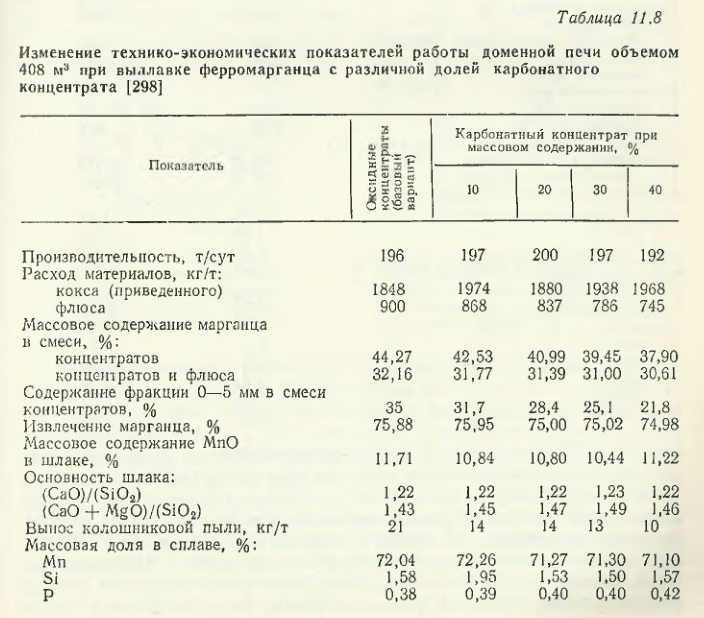

В опытах применяли только кусковый карбонатный концентрат фракции 10—50 мм в сыром (необожженном) виде. Доля карбонатного концентрата в ходе экспериментов повышала спученность на 10, 20, 30 и 40 %. Некоторые данные, характеризующие изменение производительности печи объемом 408 м3, удельного расхода шихтовых компонентов и других показателей приведены в табл. 11.8.

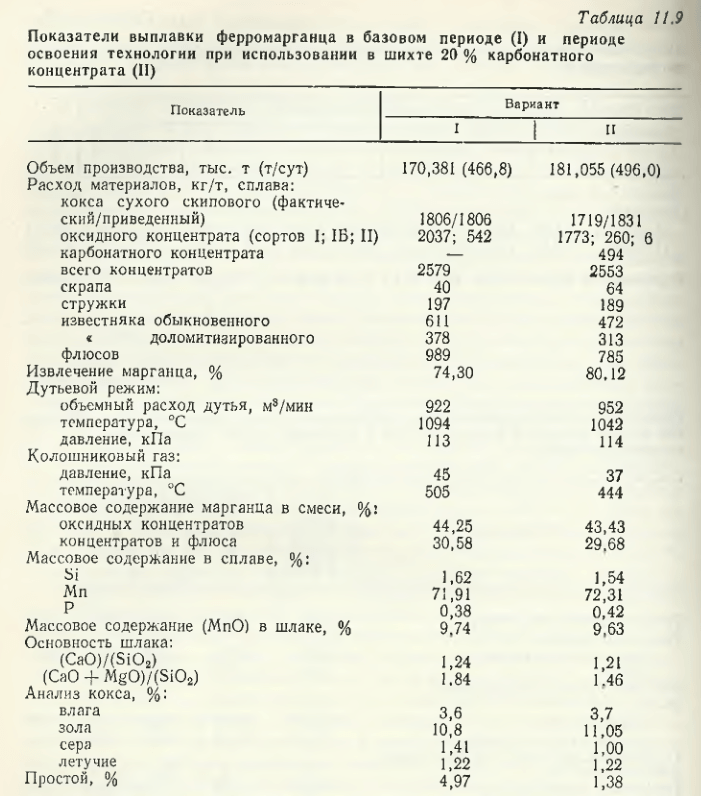

Анализ данных, обобщенных в табл. 11.8, позволил заключить, что при использовании карбонатного концентрата допустимое его количество составляет 20 %, что обеспечило повышение производительности печи (на 4 т/сут), хотя увеличились содержание фосфора и удельный расход кокса. Повышенный расход кокса связывают с более высокой реакционной способностью донецкого кокса по сравнению, например, с череповецким. Для обеспечения снижения удельного расхода кокса при использовании карбонатного концентрата проведены сравнительные опытные кампании выплавки в доменной печи с использованием в смеси концентратов 20 % карбонатного концентрата, а в смеси восстановителей — 55,58 % череповецкого кокса. Анализ данных табл. 11.9 показывает, что при использовании 494 кг карбонатного концентрата на 1 т сплава производительность доменной печи повысилась на 30 т/сут (или на 6,43 %), снизились удельные расходы на 1 т ферромарганца, кокса на 25 кг, флюса па 204 кг. Извлечение марганца повысилось от 74,3 % (при базовом варианте шихты) до 80,12 % (при опытной шихте).

Следует обратить внимание на несколько более высокое извлечение марганца при выплавке ферромарганца в доменной печи в сравнении с действующей технологией получения этого сплава в электропечах. Общеизвестно, что для более полного восстановления марганца из шихты как в доменных печах, так и ферросплавных электропечах необходимы высокая температура, повышенная основность шлака и его технологичность, возможно меньшая кратность шлака, зависящая от количества кремнезема в концентратах, и др. Отмеченные причины (параметры технологии выплавки ферромарганца) взаимосвязаны. Для достижения высокой температуры необходим больший расход кокса, повышенные температура дутья и основность шлака, которая в доменном процессе выплавки ферромарганца составляет (CaO)/(SiO2) = 1,24 и (CaO + MgO)/(SiO2) = 1,84. С повышением основности шлака растет аMnO, снижается аSiO2, создающая условия для более полного восстановления и перехода марганца в ферромарганец. Высокая шахта доменной печи способствует конденсации испаряющегося в зонах высоких температур восстановленного марганца, что уменьшает потери его в улет в сравнении с низкошахтными ферросплавными электропечами. Наши опыты по организации выплавки ферромарганца в электропечах РПЗ-63 на шлаках высокой основности не имели успеха, так как при повышенной основности (CaO + MgO)/(SiO2) = 1,4—1,6 и пониженном содержании (MnO) шлаки были нетехнологичны из-за высокой вязкости. Анализ данных позволил заключить, что одной из причин плохой технологичности электропечного шлака является низкое содержание в нем серы, которое составляло 0,5 % против 3,0—3,5 % в шлаке доменной плавки ферромарганца. Большой удельный расход кокса 1750—1850 кг/т ферромарганца в доменной печи при содержании серы в коксе 1,0—1,8 % способствует более высокой концентрации серы в шлаке при увеличении его жидкотекучести.

Как показано нашими опытами, при выплавке ферромарганца в электропечах введение в шихту серосодержащих добавок (пирита, углепирита) для достижения содержания серы в шлаке 2—3 % обеспечивает высокое извлечение марганца (80—82 %).

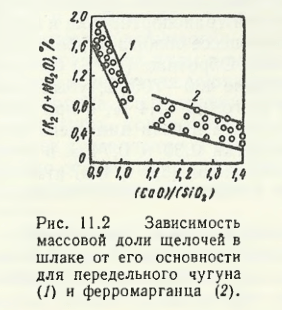

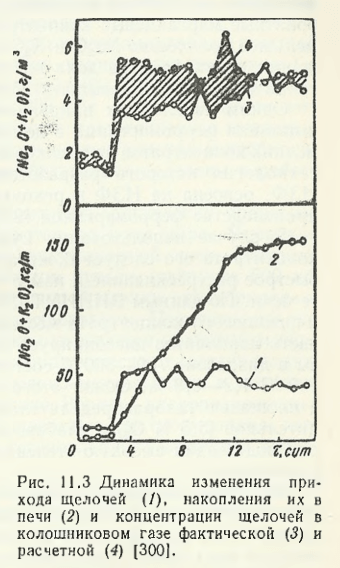

При выплавке ферромарганца в доменных печах актуальной задачей является снижение поступления с шихтой оксидов Na2O и K2O. Проведенные на КосМЗ В. Г. Воскобойниковым, В. И. Варавой исследования показали, что при выплавке ферромарганца с использованием никопольских оксидных марганцевых концентратов на 1 т ферромарганца поступает с концентратом и коксом 40,35 кг оксидов Na2O + K2O (или 100 %) против 9,45 кг на 1 т при выплавке литейного чугуна. Причем при выплавке ферромарганца основными поставщиками Na2O и K2O являются марганцевые концентраты (оксидный +20 % карбонатный) — 74,2 %, кокс — 22,4 %, известняк — 3,4 %. Материальный баланс щелочей показал, что со шлаком ферромарганца уходит 9,9 %, с колошниковой уловленной пылью 15,5 %, со шламом 18,0 %, переходит в воду оборотного цикла газоочистки 53,6 %. Из представленных на рис. 11.2 данных следует, что с повышением основности шлака снижается содержание Na2O и K2O в нем, что увеличивает количество циркулирующих оксидов Na2O и K2O в шахте доменной печи (рис. 11.3). Циркулирующие в доменной печи щелочи оказывают сильное разрушающее воздействие на кокс и вызывают его перерасход.

При выплавке ферромарганца в доменных печах актуальной задачей является снижение поступления с шихтой оксидов Na2O и K2O. Проведенные на КосМЗ В. Г. Воскобойниковым, В. И. Варавой исследования показали, что при выплавке ферромарганца с использованием никопольских оксидных марганцевых концентратов на 1 т ферромарганца поступает с концентратом и коксом 40,35 кг оксидов Na2O + K2O (или 100 %) против 9,45 кг на 1 т при выплавке литейного чугуна. Причем при выплавке ферромарганца основными поставщиками Na2O и K2O являются марганцевые концентраты (оксидный +20 % карбонатный) — 74,2 %, кокс — 22,4 %, известняк — 3,4 %. Материальный баланс щелочей показал, что со шлаком ферромарганца уходит 9,9 %, с колошниковой уловленной пылью 15,5 %, со шламом 18,0 %, переходит в воду оборотного цикла газоочистки 53,6 %. Из представленных на рис. 11.2 данных следует, что с повышением основности шлака снижается содержание Na2O и K2O в нем, что увеличивает количество циркулирующих оксидов Na2O и K2O в шахте доменной печи (рис. 11.3). Циркулирующие в доменной печи щелочи оказывают сильное разрушающее воздействие на кокс и вызывают его перерасход.

Как известно, марганцевые руды имеют в своем составе Na2O и K2O, входящие в состав различных минералов как рудных, так и пустой породы. В процессе обогащения руды используют натрийсодержащие реагенты, что и повышает и без того высокое содержание Na2O в концентратах. В этом отношении более подходящими являются карбонатные марганцевые концентраты, которые имеют в своем составе меньшее количество Na2O и K2O. Однако из-за более высокого содержания в них фосфора доля их в шихте доменной плавки ферромарганца не должна превышать 20 %.

Одним из главных направлений совершенствования технологии выплавки ферромарганца в доменных печах является замена сырых мелких концентратов на высокоофлюсованный марганцевый агломерат, технология которого разработана ДМетИ, УкрНИИспецсталью и НЗФ, освоена на НЗФ и рекомендована для внедрения в доменном производстве ферромарганца.

В случае использования кускового марганцезого карбонатного концентрата его следует обжигать при температурах, устраняющих быстрое растрескивание и измельчение при транспортировке и в шахте печи. По данным ВНИИМТ, в процессе обжига карбонатного марганцевого концентрата месторождения Оброчище (НРБ) большая часть карбонатов диссоциирует в интервале 430—700 °С, убыль массы в диапазоне 700—800 °С составляет всего 0,5—1,4 %, а при 800—900 °С 1,2—0,8 %. Обжиг этого концентрата в печи кипящего слоя с площадью газораспределительной решетки 0,30×0,74 м в окислительной (5,5 % O2) и слабовосстановительной (6,4 % СО) атмосферах подтвердил высокую степень (92,4 и 93,1 % соответственно) его разложения.

Как отмечалось выше, основным направлением научно-технического прогресса в производстве ферромарганца является освоение выплавки всего объема сплава в электропечах, что характерно практически для всех стран мира. Критериями эффективности замены доменного процесса электропечным являются экономические показатели, наличие ресурсов кокса, электроэнергии, марганцеворудного сырья. В Японии, где доменный процесс был заменен электропечным еще в 70-х годах, в последнее время появляются публикации, в которых обосновывается целесообразность возврата к производству ферромарганца в шахтных печах из-за высоких цен на электроэнергию и умеренных на кокс. В частности, фирма «Mizushima Ferro-Alloy» в 1985 г. задула шахтную печь объемом 398 м3. Производительность этой печи 230 т/сут ферромарганца, интенсивность подачи дутья 450 м3/мин (обогащение дутья кислородом составляет 7—8 %), температура дутья 860 °С, удельная производительность 0,58 т/(м3 • сут), содержание марганца в сплаве 74,5 %, выход шлака 500 кг/т, выход колошникового газа 4890 м3/т. Эта шахтная печь имеот ряд конструктивных отличий, с чем связана высокая температура колошникового газа (400—600 °С), для снижения которой используют разбрызгивание воды на колошнике. Особенностью подготовки шихты для этой печи является полное смешивание марганцевой руды с коксом перед подачей шихты в печь. Выход ферромарганца составляет 0,7 т/м3 объема печи, а извлечение марганца составляет 93,5 %, что в значительной мере связано с высоким содержанием марганца в руде и малым количеством пустой породы.

При сравнении эффективности выплавки ферромарганца в шахтной печи принимали во внимание следующие данные: для выплавки 1 т ферромарганца в электропечи расходуется 2400 кВт • ч электроэнергии и 360 кг кокса, а в шахтной печи 200 кВт • ч и 1500 кг сооветственно. Положительное влияние влажности марганцевого агломерата на температуру колошниковых газов в электропечах и необходимость оптимизации ее в шихте были убедительно показаны.

Научные поиски в разработке новых технологических процессов получения ферромарганца продолжаются во всем мире. Японские исследователи в лабораторной индукционной печи (загрузка 70 кг) и конвертере с верхним и нижним дутьем (загрузка 600 кг) отрабатывают технологии восстановительной плавки агломерированной марганцевой руды в ванне с перемешиванием. Показано, что изменение содержания марганца в шлаке описывается уравнением первого порядка. Степень извлечения марганца зависит от состава шлака, температуры, количества кокса и содержания марганца в металле. Нижнее дутье ускоряет пылеобразование. Верхнее кислородное дутье должно осуществляться с невысокой скоростью над слоем шлака, чтобы предотвратить взаимодействие восстановленного металла с кислородом.

Имеется ряд других публикаций, авторы которых ведут поиски снижения материальных и энергетических затрат при выплавке ферромарганца.