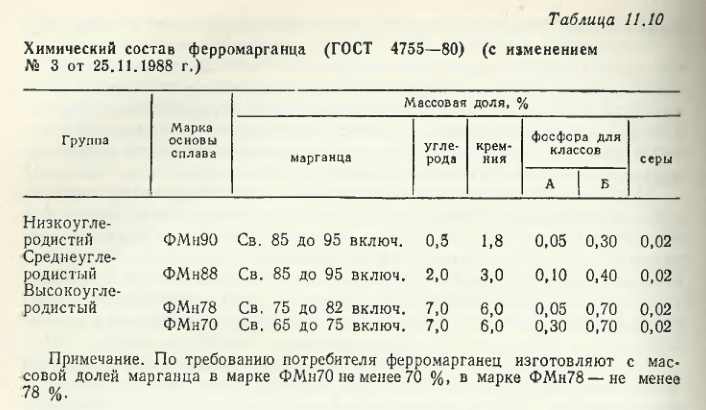

Ферромарганец, выплавленный в электропечах, должен удовлетворять требованиям ГОСТ 4755—80. По содержанию углерода ферромарганец подразделяется на три группы: высокоуглеродистый (до 7 %) С) (табл. 11.10), среднеуглеродистый (от 1 % С до 2 % С) и низкоуглеродистый (от 0,5 % С и ниже).

Химический состав, прежде всего содержание углерода в ферромарганце, обусловливает и способ получения той или иной группы сплава; высокоуглеродистый ферромарганец выплавляют углеродотермическим, а средне- и низкоуглеродистый ферромарганец — силикотермическим способом.

Рудовосстановительные электропечи

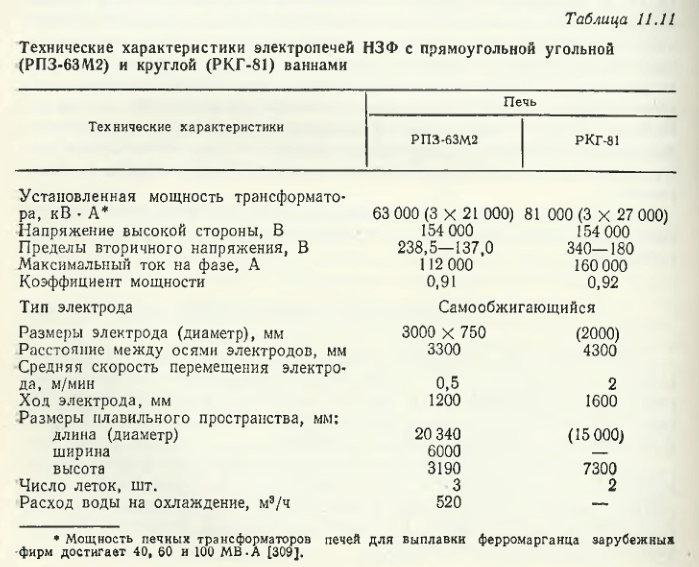

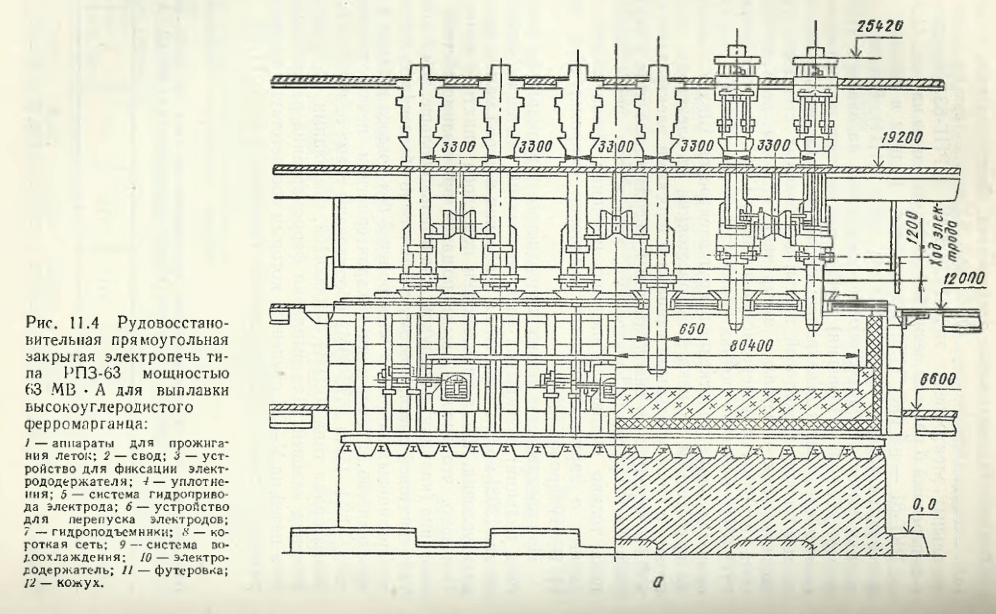

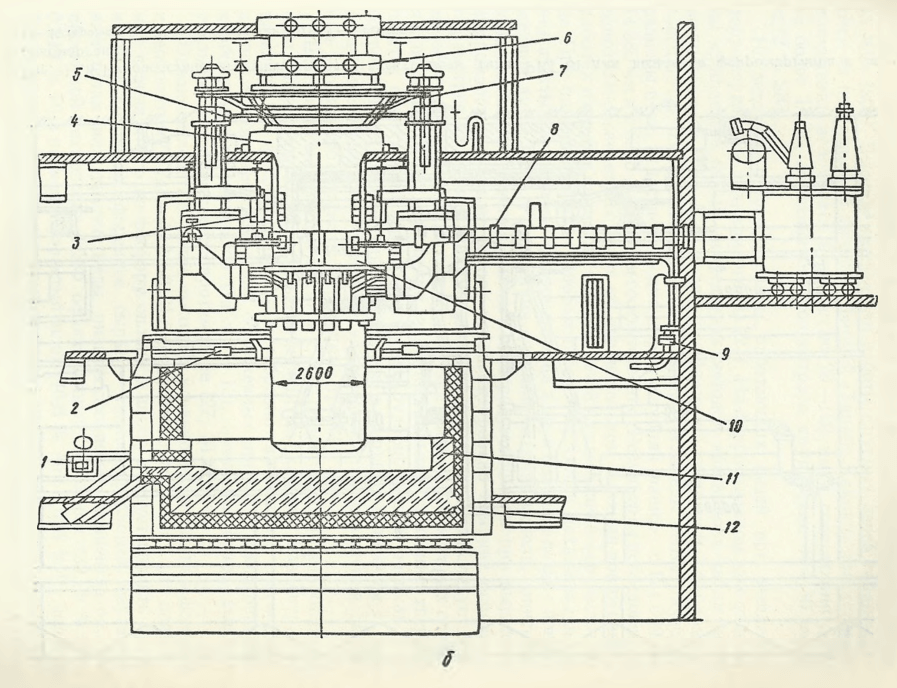

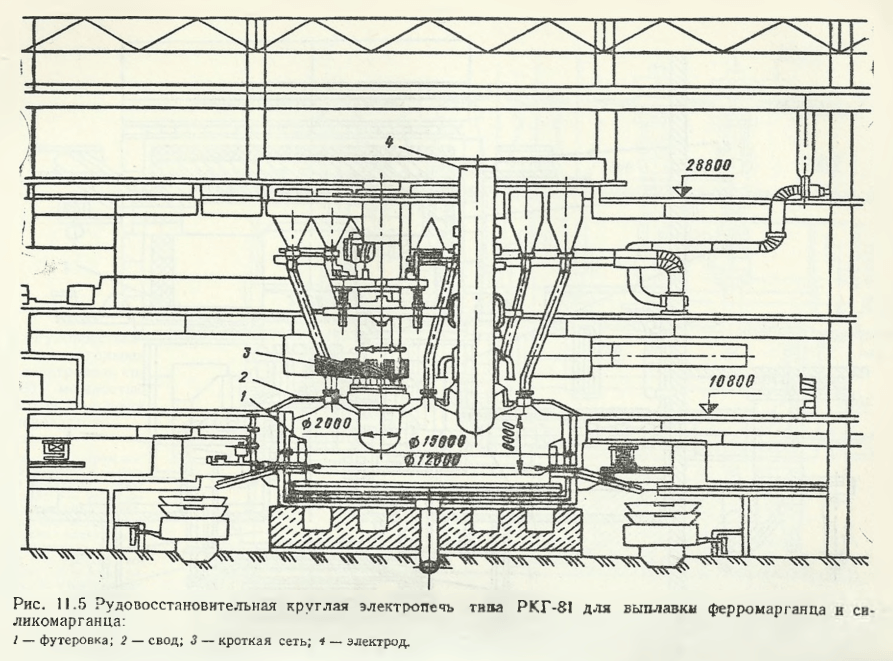

Ферромарганец с повышенным содержанием фосфора (0,35—0,6 %) выплавляют в рудовосстановительных электропечах типа РПЗ-63М2 и РПГ-63. Продольный а и поперечный б разрезы печи РПЗ-63М2 показаны на рис. 11.4, а печи РКГ-81 — на рис. 11.5. Ванна печи, подина и боковые стенки футеруются углеродистыми блоками (табл. 11.11). В печах для выплавки высокоуглеродистого ферромарганца на заводе в Порсгруне фирмы «Елкем» (Норвегия) подину выполняют последовательными слоями следующих огнеуропов: смолодоломита, магнезита, углеродистых блоков, графитовой пасты; для боковых стен выше границы раздела шлак — металл с внутренней стороны печи вместо доломита используют углеродистую набивку. Особенностью печей РПЗ-63И1 является полная герметизация плавильного пространства за счет создания уплотнения вокруг электродов. Шихту подают в печь по труботечкам на некотором расстоянии от электрода. Наряду с печами с прямоугольными ваннами и плоскими электродами на НЗФ и ЗЗФ находятся в эксплуатации и сверхмощные печи с круглыми ваннами и круглыми электродами, хотя в этих печах выплавляют пока только силикомарганец по причинам безопасности. Анализ данных о зарубежном опыте выплавки ферромарганца проведен И. В. Чумаровой.

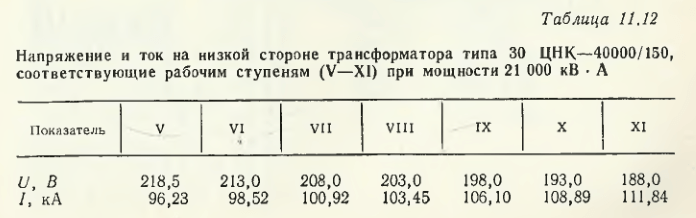

При производстве высокоуглеродистого ферромарганца (как и карбида кальция) в закрытых электропечах случаются взрывы. Разработана модель взрыва, на основании которой можно предсказывать условия, когда он возможен под слоем шихты в ванне печи. Показано, что энергия, выделяющаяся при взаимодействии паров марганца (кальция) с воздухом, значительно больше, чем с компонентами шихтовой смеси, поэтому очень важно обеспечивать работу ферромарганцевых закрытых электропечей без подсоса воздуха в печное пространство. Технические характеристики печей приведены в табл. 11.11. Печи РПЗ-63М2 оборудованы тремя однофазными трансформаторами типа 30 ЦНК—40000/150, имеющими 23 ступени напряжения каждый. Для выплавки ферромарганца рекомендована работа печей на V—XI ступенях, которым соответствуют значения напряжения и тока на низкой стороне, указанные в табл. 11.12.

Оптимальная активная мощность печи РКГ-75 не превышает 45—47 МВт. Рабочая нагрузка подобной печи фирмы «Эатапсог» равна 45 МВт. Высокие показатели работы круглых печей гарантируются их поставщиком японской фирмой «Танабэ Какоки» при условии применения агломерата крупностью 20—100 мм и содержании SiO2 не более 14 %, марганцевого концентрата крупностью 10—30 мм и 2.

Исследовано строение ванны работающих печей при выплавке ферромарганца и силикомарганца. На ферросплавном заводе фирмы «Батапсог» (ЮАР) исследовали методом «раскопок» ванну печи мощностью 75 МВ • А, выплавляющей высокоуглеродистый ферромарганец. На основании исследований увеличены геометрические размеры печи, в частности, диаметр и глубина ванны: с 124 000 до 14 380 мм и с 5265 до 5490 мм соответственно. Результаты исследования однозначно свидетельствуют об отрицательном влиянии пониженных рабочих нагрузок на работу мощных печей для выплавки ферромарганца. При помощи радиоактивного изотопа 59Fe изучен механизм движения шихты при выплавке ферромарганца в двух больших печах с погруженной дугой. Разработана комбинированная модель, описывающая процесс движения шихты в электродуговой печи при выплавке ферромарганца. На ее основе проанализировано влияние основных параметров процесса плавки на движение шихты в печи. Следует также обратить внимание на способ загрузки шихты. В некоторых случаях причиной всех нарушений является большое давление твердой шихты, образующей верхнюю зону, на рудношлаковый расплав, что сопровождается выжиманием расплава в верхние горизонты и как следствие —высокое положение электрода. Для уменьшения давления необходимо опускать загрузочные трубы.

Шихтовые материалы

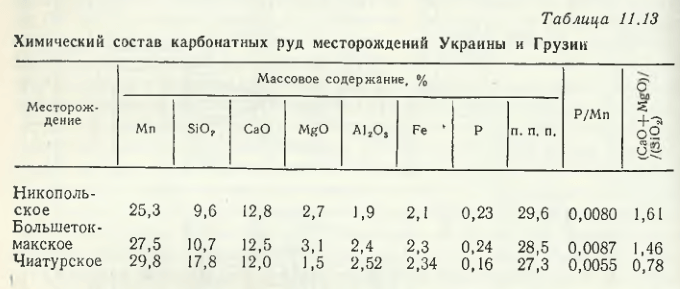

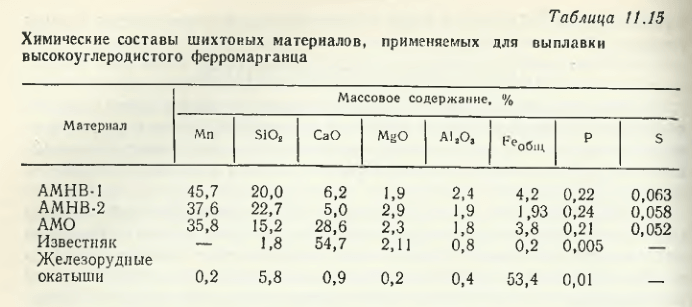

В связи с большими запасами карбонатных марганцевых руд в СНГ и большим дефицитом оксидных концентратов, казалось бы, ферромарганец целесообразно выплавлять с использованием агломерированных или обожженных природно офлюсованных карбонатных концентратов (табл. 11.13), имеющих более высокое удельное электрическое сопротивление.

Однако вследствие более высокого удельного содержания фосфора в карбонатных рудах в сравнении с оксидными для получения стандартного по фосфору сплава в шихту следует вводить предварительно обесфосфоренное сырье — низкофосфористый марганцевый шлак или другие виды низкофосфористых концентратов. По проектной технологии НЗФ офлюсованный агломерат (39,96 % Mn; 0,218 % P) и низкофосфористый шлак (40,5 % Mn; 0,026 % P) должны были служить основными компонентами шихты для выплавки ферромарганца. Проектная шихта до сих пор не реализована по причине отсутствия новых печных мощностей для дефосфорации оксидных марганцевых концентратов и ряда других обстоятельств. Важным вопросом является вид применяемого восстановителя, который по своей природе и гранулометрическому составу должен обеспечивать возможно более высокое электрическое сопротивление шихты и необходимую скорость восстановления оксидов марганца. На всех отечественных заводах применяют в основном коксик-орешек. В странах с большими ресурсами древесного угля (Бразилия) последний широко используется как в доменных печах для выплавки чугуна, так и в электропечах для производства ферромарганца. Известно, что удельное электрическое сопротивление марганцевой руды и углеродистых восстановителей значительно зависит от температуры (уменьшается в случае применения угля на несколько порядков при изменении температуры от комнатной до 1000 °С). Удельное электрическое сопротивление кокса изменяется в этом температурном интервале слабо и становится соизмеримым с удельным электрическим сопротивлением угля при 1300 °С. Выше 1200 °С удельное электрическое сопротивление смеси руды и кокса несколько понижается вследствие увеличения объемной фракции кокса в смеси и образования шлака.

Высокоуглеродистый ферромарганец при низком содержании железа подвержен рассыпанию вследствие взаимодействия карбидов марганца (Mn7C3 и др.) с влагой по реакции

Mn7C3 + xH2O = Mn (OH )x + CnHn,

поэтому в аглошихту присаживают железорудный концентрат (56 % Fe; 10 % SiO2; 11,5 % CaO; 3 % Al2O3; 1,5 % MgO; 0,04 % P) или в печную шихту— железную стружку (металлоотходы).

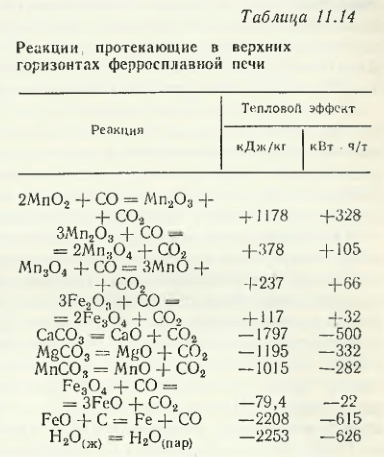

Расчет шихты ведут с учетом распределения элементов между сплавом, шлаком и колошниковым газом, достигнутого на каждой новой стадии производства ферромарганца. Так, по итогам работы печей в 1990 г. переход марганца в сплав составил 70—75 %, кремния 5—8 %; фосфора 85—90 %. Применение марганцевого концентрата, марганцевого и железорудного агломерата, известняка (части доломита) и кокса обусловливает многообразие химических реакций в ванне печи. Высшие оксиды марганца MnO2, Mn2O3 и Mn3O4 могут восстанавливаться до MnO монооксидом углерода в верхних горизонтах рабочего пространства печи по реакциям, приведенным в табл. 11.14.

В связи с этим разработана математическая модель печи, исходя п .1 схемы процесса, основанная на разделении ванны на две зоны — предварительную и основную. В первой зоне происходит косвенное восстановление оксидов марганца и железа до MnO и FeO), а в основной — восстановление MnO и FeO до металла твердым углеродом. Это позволяет эффективно контролировать процесс по соотношению CO2/(CO + CO2).

Сплав с содержанием 7 % С имеет температуру плавления 1350 °С , так что температуры начала восстановления MnO для условия pCO = 101 кПа и плавления ферромарганца близки. Жидкие капли насыщенного углеродом металла, осаждаясь на подину печи, взаимодействуют с SiO2 шлакового расплава, что сопровождается восстановлением кремния и переходом его в сплав по схеме (Mn, Fe)7C3 + (SiO2) → [Si] + CO. Физико-химические основы поведения фосфора, содержащегося в марганцеворудных компонентах шихты, были рассмотрены выше. Растворение восстановленного фосфора в металлической фазе существенно снижает его активность, вследствие чего практически весь фосфор (~90 %), содержащийся в шихте, переходит в сплав, поэтому получение ферромарганца с 0,35 % P при фактически низком уровне качества марганцевых концентратов требует обязательного введения в шихту низкофосфористого шлака. Присутствие оксидов железа в составе марганцевых руд или введенных в шихту улучшает термодинамические условия восстановления MnO. При этом следует подобрать иаилучший вид железосодержащих добавок, иначе можно сделать ошибочное заключение об ухудшении показателей выплавки ферромарганца (силикомарганца) при повышении железа в сплаве.

Ферромарганец можно выплавлять и бесфлюсовым процессом. За рубежом бесфлюсовый метод является превалирующим. Получаемый при этом высокомарганцевый кислый шлак (~35 % Mn) используют в качестве исходного компонента шихты для выплавки силикомарганца, что повышает извлечение марганца и снижает расход других шихтовых материалов. Однако выплавить стандартный по содержанию фосфора ферромарганец ≤ 0,35 % P) бесфлюсовым методом с использованием даже оксидных никопольских концентратов затруднительно. Действующая на НЗФ технология предусматривает введение флюсов (известняка и извести) в шихту, что определяет ход плавки во флюсовом режиме, а образующийся отвальный шлак высокоуглеродистого ферромарганца (10—12 % Mn, 3G—40 % CaO, 3—4 % MgO, 32—34 % SiO2, 0,4—0,6 % S, (CaO + MgO)/(SiO2) = 1,2—1,3) после грануляции используют в строительной индустрии.

Вязкость шлака основностью 1,2—1,5 в значительной степени влияет на условия разделения и осаждения жидких капель металла, а также тепло- и массообмен между слоем ферромарганца и шлаковым расплавом. Шлак должен быть высокоосновным, чтобы обеспечить необходимые условия более полного восстановления MnO и вместе с тем иметь сравнительно низкую вязкость.

Оценивая практическую значимость минимальной вязкости шлаков, следует иметь в виду, что легкоплавкие жидкотекучие шлаки не являются лучшими. В печи, работающей с погруженными в шихту электродами, скорость плавления шихты не должна превышать скорость восстановительных процессов. Легкоплавкие шихты приводят к быстрому накоплению в ванне невосстановленного расплава. Температура в восстановительных зонах всегда ниже необходимой, что не обеспечивает желаемой степени восстановления марганца из шихты в сплав. Шлаки системы CaO — MgO — SiO2 имеют минимальную температуру плавления 1250—1300 °С при основности (CaO + MgO)/(SiO2) = 0,5. Рост основности сопровождается повышением температуры плавления, поэтому при выплавке ферромарганца в доменных печах идут по пути создания высокоосновных шлаков, т. е. (CaO + MgO)/(SiO2) = 1,5…1,6 при содержании ≥ 8% MgO. Высокую жидкоподвижность шлака обеспечивает введение плавикового шпата. Эти обстоятельства с учетом положительного влияния серы на вязкость шлака способствуют получению отвального шлака в доменных печах с содержанием 10—11 % MnO.

По действующей технологии выплавки ферромарганца в электропечах на НЗФ основность шлака (CaO)/(SiO2) = 1,1… 1,3. Термодинамический анализ и результаты экспериментов подтверждают необходимость повышения основности до 1,5—1,7.

При получении ферромарганца в электропечах равновесное содержание MnO в шлаке уменьшается с повышением концентрации CaO, MgO и Al2O3. Следует учитывать, что наибольшее влияние оказывает

CaO вследствие образования термодинамически прочных связей с SiO2 и меньшее — Al2O3, так как алюминаты кальция термодинамически менее прочны, чем силикаты кальция и магния. При установлении корреляции между равновесным содержанием MnO и суммой концентрации CaO, MgO и Al2O3 в шлаке рекомендуется расчет суммы оксидов MeO вести по уравнению

(MeO) = (CaO) + 0,8 (MgO) + 0,5 (Al2O3).

С увеличением основности и повышением содержания серы в шлаке создаются условия для снижения активности SiO2, концентрации фосфора в сплаве, кратности шлака, удельного расхода электроэнергии, а также улучшения всех технико-экономических показателей выплавки ферромарганца.

Технологическая схема производства ферромарганца флюсовым способом

Исходные материалы поступают на склад сырых материалов цеха шихтоподготовки. Марганцевые концентраты усредняют и подвергают сушке в печах кипящего слоя так, чтобы содержание влаги не превышало 11 % . Коксик дробят и рассевают до фракции 5—20 мм. Марганцевый агломерат с аглофабрики направляют на склад агломерата. Шихтовые компоненты подают через центральный распределительный пункт системой транспортеров в бункеры дозировочных пунктов. При помощи весовых ленточных дозаторов материалы взвешивают в соответствии с заданным соотношением шихтовых материалов, направляют в печные бункеры, а затем по труботечкам в ванну печи. Ферромарганец в печах РПЗ-63М2 выплавляют непрерывным процессом с погруженными в шихту самообжигающимися электродами. Торец электрода должен находиться от подины на расстоянии 900—1500 мм при длине рабочего конца электрода 3500—3900 мм. Расход электродной массы составляет 22—24 кг на 1 т сплава.

Контролируемые параметры хода плавки: мощность, которая должна быть полной и одинаковой по электродам (8—9 МВт), и электрическая нагрузка по фазам (~100 кА на электрод при одинаковых фазовых напряжениях — в пределах 145—210 В). Давление газа под сводом печи не должно превышать 2,9—4,9 Па, а температура газа под сводом — 750 °С. Разрежение после стакана наклонного газохода допускается не более 784 Па, температура газа в газоходе — не выше 300 °С. Концентрация H2 в колошниковом газе должна быть ниже 8 % при содержании CO 70—80 % и O2 менее 1 %. Количество отходящих газов составляет 1000 м3/ч. Подсводовый газ при нормальной работе печи имеет состав: 84—86 % CO; 8—9 % CO2; 0,04—0,06 % 0 2; 4—6 % H2.

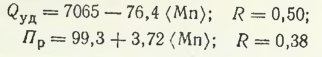

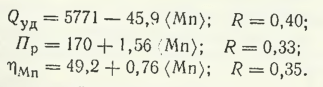

В связи с ухудшающимся качеством марганцеворудных концентратов и, как следствие, марганцевого неофлюсованного и частично офлюсованного марганцевого агломерата (табл. 11.15), нами произведена

статистическая обработка основных производственных показателей выплавки высокоуглеродистого ферромарганца в шестиэлектродных прямоугольных ферросплавных печах типоразмеров (табл. 11.11).

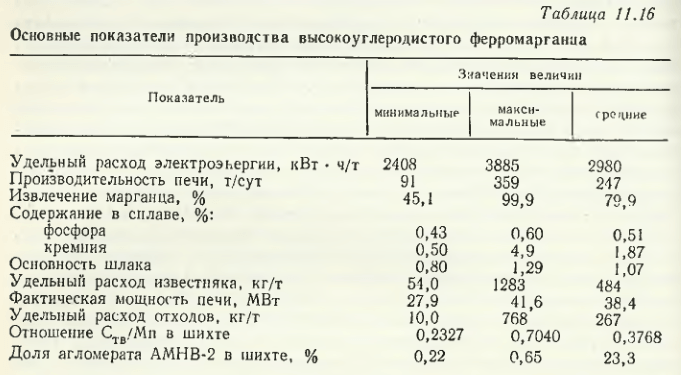

Сводные средневзвешенные данные об основных показателях выплавки ферромарганца приведены в табл. 11.16. Анализ полученных парных связей позволил рекомендовать рациональную шихтовку исходных сырьевых материалов, активную мощность печей и прогнозировать технические и технико-экономические показатели работы печей при соблюдении задаваемых технологических параметров процесса выплавки ферромарганца.

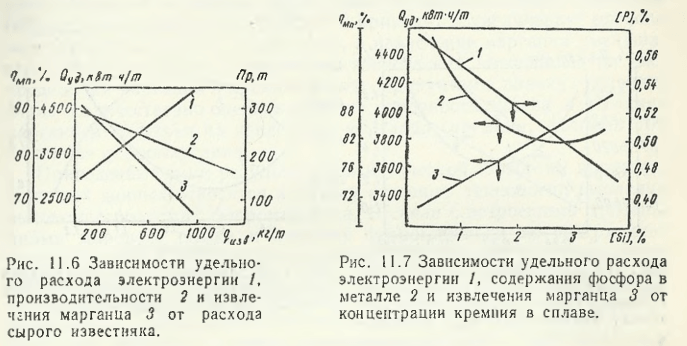

Удельный расход электроэнергии, как следует из рис. 11.6, тем выше, чем больше навеска сырого известняка, и эта связь описывается выражением

Qуд = 2877 + 2,0qизв .

Соответственно с ростом величины qизв снижается и производительность печи П = 298—0,1qизв. С повышением активной мощности печи Рф увеличивается ее производительность П = 44,8 + 7,0Рф. Следует иметь в виду важную особенность связи величин удельного расхода электроэнергии Qуд, и активной мощности печи Рф:

Qуд = 15 988 — 572Рф + 6,9Р2ф.

Анализ этой квадратичной зависимости свидетельствует о том, что оптимальная мощность печи Рф, обеспечивающая наименьший удельный расход электроэнергии Qуд находится в пределах 39—41 МВт,

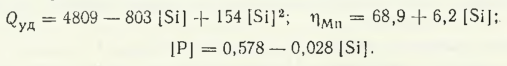

тогда как по производительности — в интервале 14—46 МВт. Удельный расход электроэнергии Qуд, коэффициент извлечения марганца ηMn и содержание фосфора [P] зависят от содержания кремния в ферромарганце (рис. 11.7)

Величина Qуд, как ηMn и концентрация кремния в ферромарганце связаны с удельным количеством углерода в шихте, под которым подразумевается соотношение Cтв/Mn, где Cтв — количество углеродистого

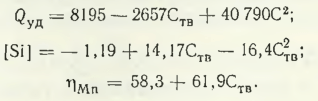

восстановителя (кокса, газового угля); Mn — содержание марганца в шихте. Эти парные связи имеют вид (рис. 11.8)

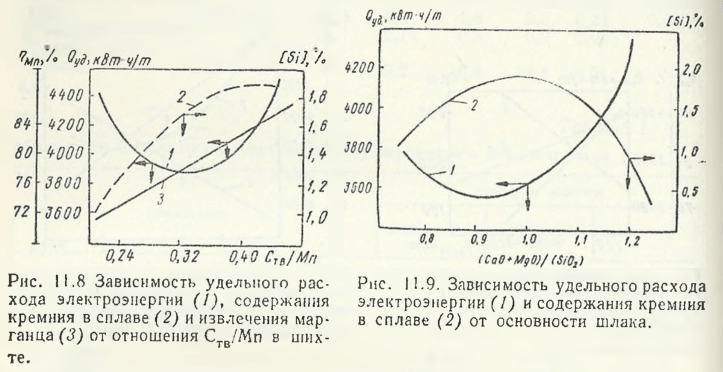

Особый интерес представляет вопрос о выборе оптимальной основности шлака флюсовой плавки высокоуглеродистого ферромарганца в шестиэлектродных печах типа РПЗ-48 (63). При выплавке ферромарганца в доменных печах, как это было показано выше, основность шлака в 60-е годы составляла 1,5—1,6, а в последние годы (1986—1988 гг.) в связи с ухудшением качества марганцевых концентратов снижена до 1,2—1,4. Электропечной процесс в отличие от доменного имеет ту особенность, что в ферросплавной печи шихта является не только носителем химических элементов, но и средой, в которой имеет место преобразование электрической энергии в тепловую, поэтому при прочих равных условиях следует учитывать электрическую проводимость ванны печи, которая зависит от ряда геометрических и технологических параметров, в том числе и основности шлака. В этой связи основность шлака является эффективным фактором, управлять которым можно сравнительно простым методом. Кроме того, с основностью связана активность SiO2 в шлаке и, следовательно, содержание

кремния в ферромарганце.

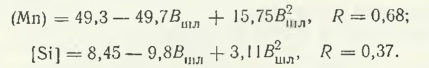

Из представленных на рис. 11.9 данных следует, что для рассматриваемых условий выплавки ферромарганца экономически обоснованной по величине удельного расхода электроэнергии является основность, равная — 1,0, хотя эта величина не является лучшей в аспекте снижения потерь марганца с отвальным шлаком. Содержание марганца в отвальном шлаке (Mn) зависит в основном от двух важных факторов — основности шлака (В) и концентрации кремния в ферромарганце. Эта связь для рассматриваемых условий плавки описывается

выражением

(Mn) = 30,8 — 3,67 [Si] — 26,4В + 0,58 [Si]2 + 6,2В2.

Таким образом, с учетом приведенного в табл. 11.15 состава марганцеворудного сырья установлено количественное влияние основных параметров процесса на показатели выплавки высокоуглеродистого

ферромарганца с использованием частично офлюсованного марганцевого агломерата и определены значения управляемых переменных:

- фактическая мощность печи РПЗ-63 по производительности 44—46 МВт и удельному расходу электроэнергии 39—41 МВт;

- содержание кремния в сплаве 2,6—3,0 %;

- основность шлака 0,8—1,0;

- отношение Стн/Mn в шихте 0,30—0,34.

Снижение расхода известняка в шихте на 100 кг приводит к уменьшению удельного расхода электроэнергии на 140—210 кВт • ч/т, т. е. работа печи на офлюсованном агломерате с полным исключением из шихты сырого известняка позволяет снизить расход электроэнергии на 500—800 кВт • ч/т. Использование в ферромарганцевой шихте 10 % газового угля уменьшает расход электроэнергии на 100—150 кВт • ч/т, а применение агломерата увеличивает расход электроэнергии и снижает извлечение марганца в сплав. Снижение содержания марганца в сырье на 1 % приводит к увеличению расхода электроэнергии на 50—70 кВт • ч/т, а извлечение марганца уменьшается на 0,54—0,97 %. Определены зависимости коэффициентов распределения марганца и кремния между продуктами плавки, позволяющие количественно оценить влияние основности шлака и качества марганцев; го сырья на извлечение марганца, кремния, фосфора при выплавке ферромарганца.

Приведенные выше результаты статистической обработки производственных данных относятся к началу освоения технологии выплавки высокоуглеродистого ферромарганца. В связи с возросшими требованиями мирового рынка к качеству ферромарганца по содержанию вредной примеси фосфора (не более 0,45 %) в начале 90-х годов была произведена дополнительная статистическая обработка данных по выплавке высокоуглеродистого ферромарганца с дачей в шихту малофосфористого шлака для снижения содержания фосфора до регламентируемого предела и с учетом изменившихся условий производства и потребления марганцевых ферросплавов.

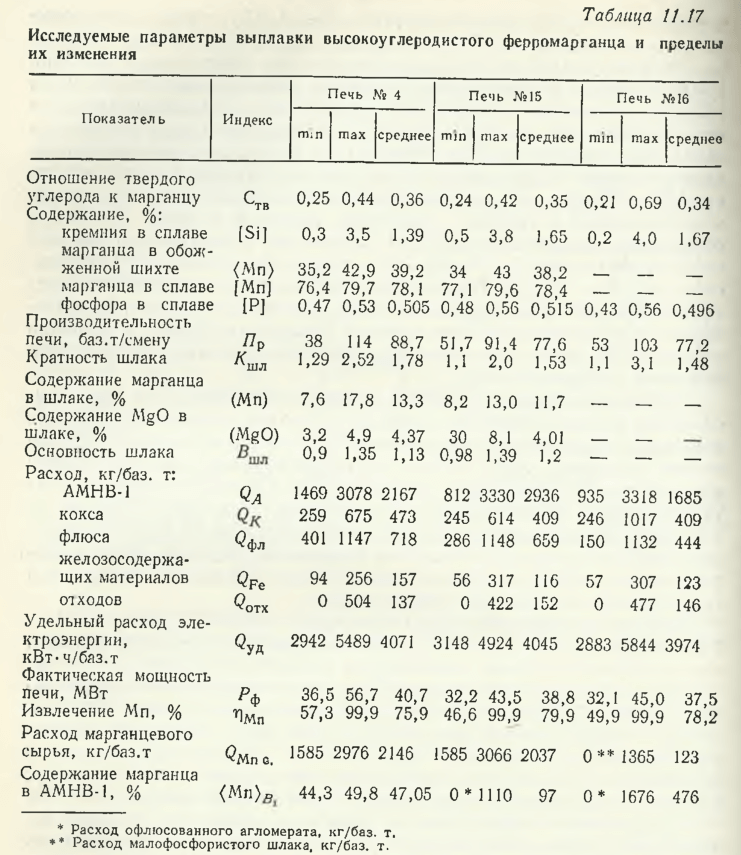

Анализу подвергнута работа трех печей — РПЗ-63 (№ 4, цех 1) и РПЗ-48 (№ 15 и 16, цех № 2), отличающихся как геометрическими, так и технологическими параметрами (табл. 11.17).

Так, за исследуемый период на печи № 15 выплавлялся ферромарганец с использованием офлюсованного агломерата, а печь № 16 работала с подшихтовкой малофосфористого шлака. Эти технологические параметры оказывают определяющее влияние на показатели выплавки, и поэтому определение количественной взаимосвязи их с другими показателями представляет значительный интерес.

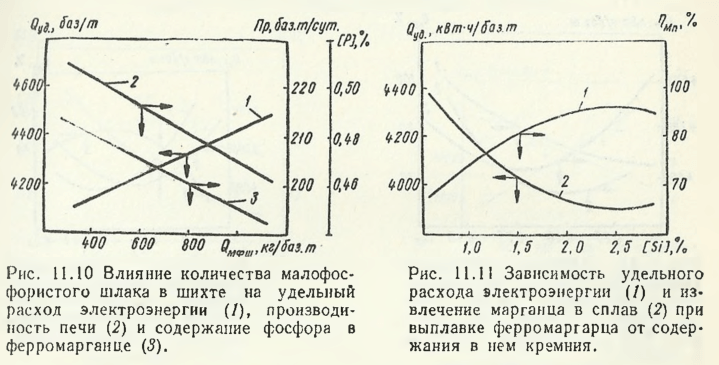

Применение малофосфористого шлака для получения сплава с пониженным содержанием фосфора приводит к ухудшению основных показателей процесса (рис. 11.10).

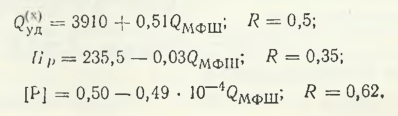

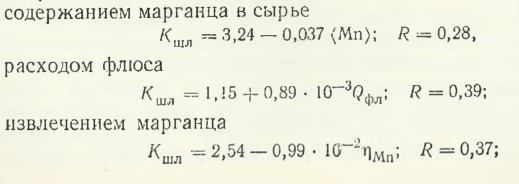

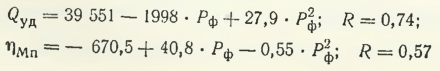

Парные зависимости Qуд, Пр и [P] от Qмфш описываются следующими выражениями:

Расход 1 кг малофосфористого шлака приводит к снижению производительности печи на 0,03 т/сут и повышению удельного расхода электроэнергии на 0,5 кВт • ч/т. При этом также на 0,003 % снижается извлечение марганца

![]()

и повышается кратность шлака

![]()

Уравнение регрессии, описывающее взаимосвязь между содержанием фосфора и расходом малофосфористого шлака, имеет вид

![]()

т. е. для снижения фосфора в углеродистом ферромарганце на 0,1 % при данном качестве марганцевого сырья необходимо израсходовать 746 кг шлака.

Из значимых параметров, повышающих концентрацию фосфора в сплаве, выделяется расход отходов.

![]()

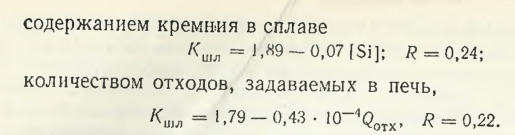

Обратная взаимосвязь наблюдается между содержанием фосфора и концентрацией кремния в сплаве:

![]()

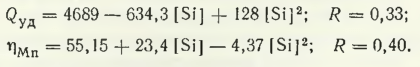

Следует отметить, что повышение содержания кремния в сплаве до определенного предела улучшает и другие показатели, что следует из приведенных выражений:

Оптимальное значение этого параметра, обеспечивающее максимальное извлечение марганца в сплав и минимальный расход электроэнергии (рис. 11.11), при сложившихся условиях промышленного производства, находится в пределах 2,47—2,67 %.

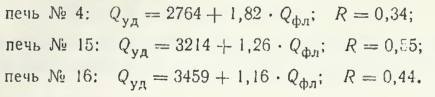

Важнейшим резервом снижения энергоемкости процесса выплавки углеродистого ферромарганца флюсовым способом является вывод или сокращение количества сырого флюса, задаваемого в печь за счет использования обожженного флюса или офлюсованного агломерата. Килограмм сырого известняка в шихте требует дополнительного удельного расхода электроэнергии (Q) от 1,16 до 1,82 кВт • ч:

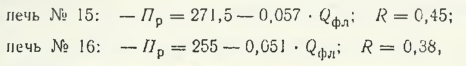

При этом снижается и производительность печей:

а также повышается расход восстановителя:

![]()

Увеличиваются расход восстановителя и ввод в шихту железорудных окатышей

![]()

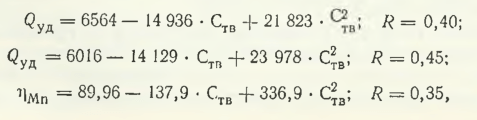

Навеска восстановителя в шихте является одним из основных технологических управляющих факторов, изменение которого оказывает определяющее влияние на протекание как восстановительных процессов, так и электрический режим ведения плавки. Оптимальные значения отношения твердого углерода к марганцу в шихте для печи типа РПЗ-48 находятся в пределах 0,34, а РПЗ-63 — 0,29 (рис. 11.12), что следует из приведенных ниже уравнений регрессии:

т. е. коксовая нагрузка на печах первого типа несколько выше, что и способствует улучшению показателей выплавки (см. табл. 11.17).

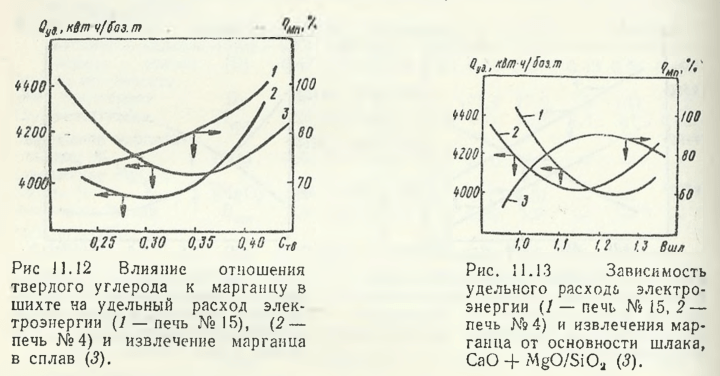

Важным управляющим параметром выплавки высокоуглеродистого ферромарганца является также основность конечного шлака (рис. 11.13); зависимость удельного расхода электроэнергии и извлечения марганца от основности шлака описывается следующими выражениями:

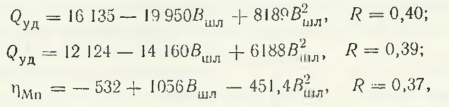

из которых следует, что оптимальные значения основности шлака находятся в пределах 1,15—1,22. Количественные зависимости, описывающие влияние основности шлака на содержание кремния в сплаве,

обеспечивают получение сплава с требуемым (рис. 11.14) содержанием кремния:

Количество шлака при выплавке ферромарганца флюсовым способом определяется следующими факторами:

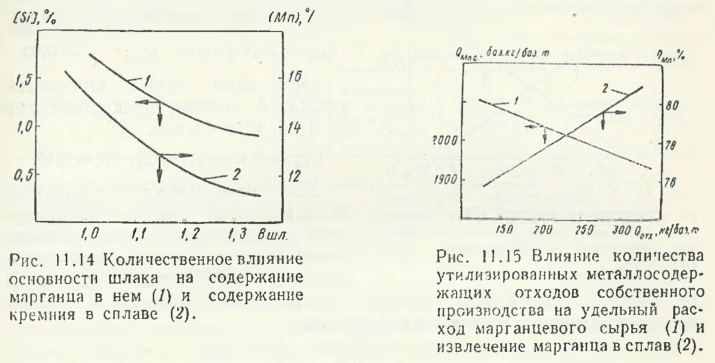

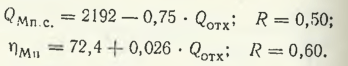

Каждый килограмм возвращенных в переплав металлосодержащих отходов собственного производства позволяет снизить расход марганцевого сырья на 0,75 кг/т и повысить извлечение марганца в сплав на 0,026 % (рис. 11.15). Эти связи описываются следующими выражениями:

При этом также снижается удельный расход электроэнергии на 1,14 кВт • ч/баз. т:

![]()

Для определения количественного влияния качества марганцевого сырья на показатели работы печей было рассчитано содержание марганца в агломерате. Уравнения регрессии, описывающие влияние концентрации марганца в агломерате, не основные показатели процесса,

с достаточным уровнем достоверности позволяют установить, что повышение концентрации марганца на 1 %, в пределах 34—43 %, обеспечивает снижение удельного расхода электроэнергии при выплавке ферромарганца в печи типа РПЗ-63 на 76,4 кВт – ч/баз. т и повышение производительности печи на 3,72 баз. т/сут (рис. 11.16). При этом извлечение марганца в сплав повышается на 1,5 %:

![]()

Несколько ниже изменение соответствующих параметров для печи РПЗ-48

Исследования уравнений регрессии

на экстремум позволили определить оптимальные пределы фактической мощности печи, обеспечивающей наименьший расход электроэнергии и максимальный коэффициент использования марганца.

По удельному расходу электроэнергии оптимальная мощность печи составляет 35,8 МВт, а по извлечению марганца 37,1 МВт.

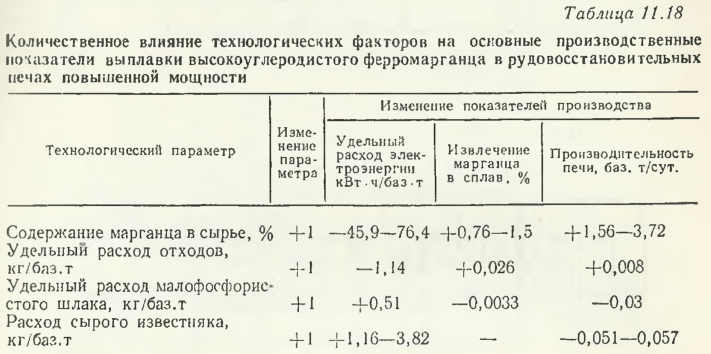

Таким образом, полученные зависимости позволили определить количественное влияние различных технологических факторов на основные производственные показатели (табл. 11.18) и установить оптимальные значения важнейших управляемых параметров, работа печи на которых позволила получить ферромарганец с заданным содержанием фосфора и значительно повысить эффективность производства высокоуглеродистого ферромарганца в мощных рудовосстановительных печах.

Выпуск ферромарганца

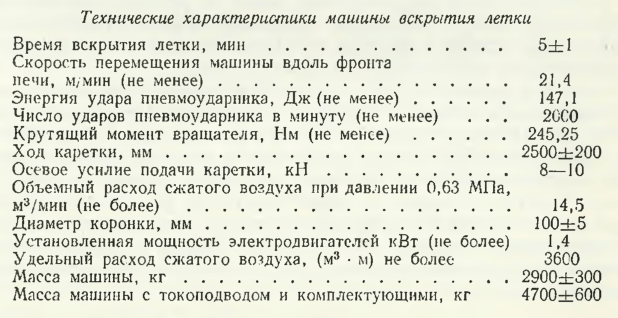

Сплав и шлак выпускают из трех леток поочередно. Вскрытие и закрытие леток производится с помощью машин, разработанных ВНИИМехчерметом (И. С. Лысым, В. С. Беленьким) в содружестве с НЗФ.

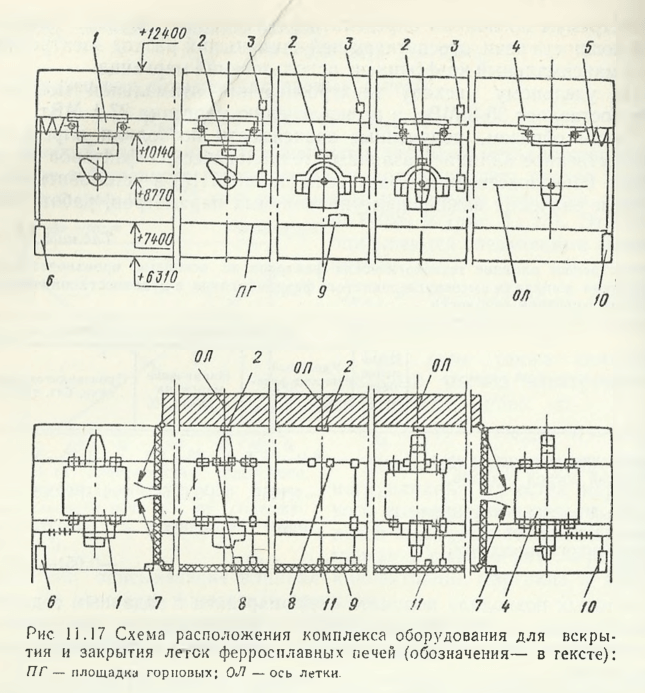

Комплекс оборудования, предназначенного для механизации ручного труда при выполнении операций по вскрытию и заделке леток прямоугольных ферросплавных печей, при определенной планировке и привязке оборудования может применяться на отдельных ферросплавных печах круглого сечения.

В состав комплекса (рис. 11.17) входит машина заделки летки 1,кронштейны с крюком 2, упоры откидные 3, машина вскрытия летки 4, подвеска токоподвода 5, шкаф электроаппаратуры машины заделки летки 6, установки конечных выключателей 7, установки конечных выключателей путевых 5, блок подготовки воздуха 9, шкаф электроаппаратуры машины вскрытия летки 10 и пульты управления 11. Схема управления оборудованием с системой блокировок обеспечивает четкую работу машин при обслуживании той или иной летки. При работе машины находятся внутри камеры отсоса, в нерабочем состоянии — в месте, удобном для их технического обслуживания. Место эксплуатации комплекса оборудовано точками подключения электропитания и сжатого воздуха.

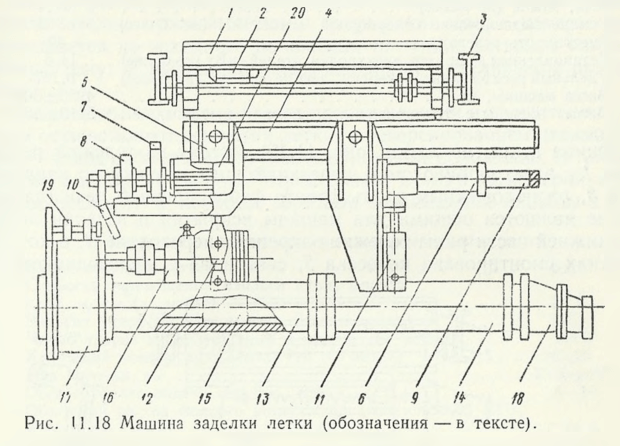

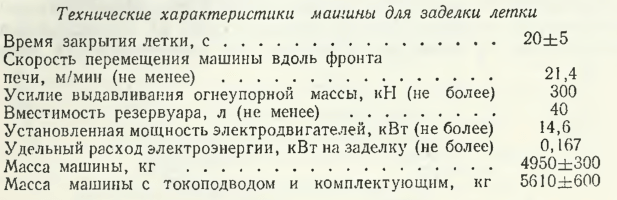

В состав машины заделки летки (рис. 11.18) входит: тележка перемещения 1 с электроприводом 2, с помощью которого она передвигается по направляющим 3, расположенным вдоль фронта ферросплавной печи. В нижней части тележки размещены направляющие 4, в которых на катках устанавливается каретка 5. В каретку встроен механизм поджима 6, состоящий из электродвигателя, соединенного через муфту предельного момента 7 с коробкой 8 и полым двухзаходным винтовым захватом 9, которым машина крепится к кронштейнам с крюками. Внутри винтового захвата расположена телескопическая тяга с рычагом 10, поворотом которого осуществляется ее осевое передвижение и подъем крюка в период отхода машины от летки печи. При помощи кронштейна 11 и стяжки 12 к каретке крепится винтовой пресс 13. Кронштейн и стяжка предназначены для ручной регулировки винтового пресса по высоте для точного совмещения с осью летки печи. Винтовой пресс представляет собой полый цилиндр 14, внутри которого расположен поршень, получающий возвратно-поступательное движение от шарико-винтовой пары 15, приводимой электродвигателем 16 через двухступенчатый цилиндрический редуктор 17. Огнеупорная леточна масса загружается в полый цилиндр и выдавливается поршнем в летку через отворотный носок 18. На корпусе редуктора установлен регистрирующий механизм 19 для отсчета огнеупорной заделочной массы, загружаемой в летку.

Все приводы машины электромеханические. Электрооборудование 20 машины состоит из электродвигателя и тормоза привода механизма передвижения тележки, электродвигателей и тормозов приводов механизма поджима и винтового пресса. Управление машиной дистанционное с пультов управления, расположенных непосредственно у каждой летки.

Для заделки летки ферросплавной печи в исходном положении машины осуществляется «зарядка» винтового пресса леточной массой, затем открывается дверь камеры отсоса и после установки избирателем нужной летки включается механизм передвижения машины: у избранной летки машина останавливается автоматически.

После точного совмещения машины с осью летки выполняют захват машины за крюк и прижим отворотного носка к летке, а затем включением привода винтового пресса выдавливают огнеупорную массу в летку до появления сигнала.

Нажатием кнопок с пульта в обратном порядке устанавливают исполнительные механизмы в исходное положение и возвращают машину к месту стоянки.

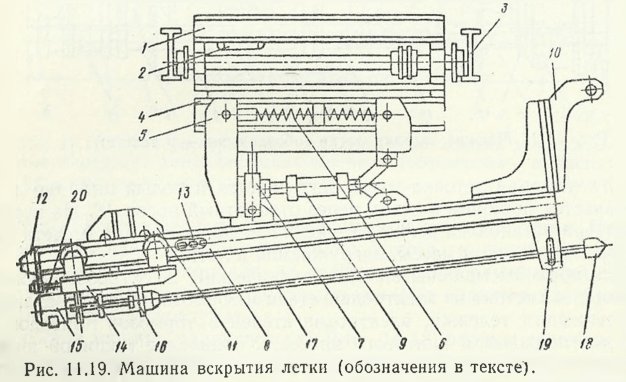

Машина вскрытия летки (рис. 11.19) состоит из тележки перемещения 1 с электроприводом 2, передвигающим тележку по направляющим 3, расположенным вдоль фронта ферросплавной печи (направляющие являются общими для машины вскрытия и заделки леток).

В нижней части рамы тележки закреплен переходник 4, в котором на катках смонтирована подвеска 5, связанная с переходником посредством пружинных амортизаторов 6, снижающих нагрузки на тележку в момент захвата машины за кронштейн. На подвеске с помощью шарниров и рычагов через механизм подъема 7 крепится направляющая рама 8. С помощью механизма подъема и пневмоцилиндра 9 направляющей раме придается необходимый угол наклона, а также осуществляется захват крюком 10 кронштейна и крепление машины относительно оси летки.

На направляющей раме крепится редуктор 11 с пневмодвигателем 12, которые через натяжную звездочку приводят цепь 13, связанную с кареткой 14. На каретке установлен перфоратор, состоящий из вращателя 15 и ударника 16, в котором крепится штанга 17 с буровой коронкой 18. В передней части направляющей рамы на кронштейне закреплен опорный каток 19, поддерживающий штангу. В задней части направляющей рамы крепится пружинный амортизатор 20 для смягчения возможных ударов при обратном ходе каретки.

Для вскрытия летки ферросплавной печи машина после избрания переключателем нужной летки и открывания двери камеры отсоса перемещается из исходного положения (в тупике за зоной камеры) в рабочую зону. У избранной летки машина останавливается автоматически.

Включением механизма передвижения каретки и вращателя с ударником осуществляют вскрытия летки, с реверсированием пневмодвигателя — отвод рабочего инструмента в исходное положение. В таком состоянии машина готова для перемещения в зону за камерой отсоса, которое проводят в порядке, обратном перемещению машины к летке.

Подвеска токоподвода 5 (см. рис. 11.17) состоит из троса, закрепленного на двух кронштейнах, расположенных в зонах за камерой отсоса. На тросе со стороны каждой из машин установлен ряд тележек — подвесок, к которым крепятся гибкие кабели типа НРШМ, прикрепляемые с одной стороны к электрооборудованию машин, а с другой — к шкафам электроаппаратуры.

Конечные выключатели 7 предназначены для блокировки перемещения машин соответственно при закрытых дверях камеры отсоса. Конечные выключатели путевых 8, предназначены для автоматической остановки машин непосредственно у избранной летки при перемещении машин в рабочую зону.

В блоке подготовки воздуха 9 сжатый воздух очищается от твердых частиц, воды и компрессорного масла, а также регулируется и автоматически поддерживается заданное давление воздуха. В состав блока подготовки воздуха входят два фильтра-влагоотделителя и два редукционных клапана, установленных на раме, размещенной вне зоны камеры отсоса. От блока подготовки воздуха внутрь камеры отсоса отходят три трубопровода для подсоединения пневмопривода машины вскрытия летки, устанавливаемой в камере против вскрываемой летки.

В шкафу электроаппаратуры 10 машины вскрытия летки размещается пусковая и защитная электроаппаратура.

Пульты управления 11 предназначены для дистанционного управления машинами. Пульты управления, кроме кнопок управления соответствующими механизмами и аварийной остановки машин, оборудованы соответственно: машины вскрытия летки — сигнализацией наличия напряжения; машины заделки летки — сигнализацией наличия напряжения, захвата машины за крюк печи, прижима винтового пресса к летке и конечного положения поршня винтового пресса «вперед» и «назад».

По своим техническим данным комплекс оборудования для вскрытия и заделки леток ферросплавных печей не уступает лучшим зарубежным образцам, в частности, японской фирмы «Танабэ». Опыт эксплуатации машин комплекса на Никопольском заводе ферросплавов показал их устойчивую и надежную работу.

Ковш для приема жидкого сплава (8 м3) ранее футеровали шамотным кирпичом, а затем заменили кирпич набивной футеровкой из кварцитоглинистой массы марки МКГ-1 по разработанной УкрНИИО и НЗФ технологии. Шлак принимают в нефутерованные стальные чаши вместимостью 16 м3. Выпуск продуктов плавки длится 20—40 мин. Тележку с ковшом и чашей подают в разливочный пролет. Шлак сливают в чашу, а оставшийся в ковше загружают песком для предупреждения попадания его на слитки. Ковш с ферромарганцем подают на разливочную машину, а шлак вывозят для шлакопереработки или в отвал.