Подготовка к плавке

Подготовка к плавке, как и в коксовых вагранках, состоит в ремонте футеровки, набивке подины, заправке леток, ремонте желобов, осмотре и, если необходимо, ремонте вспомогательного оборудования. Ремонт футеровки является при этом обычно наиболее трудоемким процессом, степень его сложности зависит от характера и объема разгара. Футеровка больше всего оплавляется в камере перегрева в районе прохода между стенкой шахты и нижним уступом и между уступами, где она выгорает очень быстро, и уже через 1,5-2 ч на трубах водяного охлаждения остается лишь слой гарнисажа. Характер ремонта и его периодичность зависят от продолжительности и режима плавки, качества и вида применяемых огнеупорных материалов.

Текущий ремонт

Текущий ремонт производится после каждой плавки. Он включает в себя осмотр и ремонт футеровки нижней части камеры перегрева, вскрытие ремонтного окна и осмотр зоны плавлении, осмотр и зачистку футеровки копильника, очистку от шлака и осмотр переходной летки. При осмотре футеровки в камере перегрева особое внимание следует обратить на состояние нижнего уступа и, в частности, на целостность трубы водяного охлаждении (на трубе должен быть слой гарнисажа). Особенно ответственны места сочленения туннелей горелок с шахтой. При сильном оплавлении футеровки в этом месте необходимо заменить кладку, так как в противном случае при работе вагранки может прогореть кожух.

Вскрытие верхнего ремонтного окна производится с целью осмотра труб водяного охлаждения и состояния футеровки в зоне плавления. Если на подине нижнего уступа остались настыль или отдельные нерасплавившиеся куски шихты, их необходимо удалить. При незначительной длительности плавки (до 5 ч) вскрытие верхнего окна можно не производить и текущий ремонт ограничивать осмотром футеровки в камере перегрева и шахты (осмотр шахт в этом случае производится через завалочное окно) и очисткой от шлака переходной летки и копильника с последующим его закрытием.

Обычная длительность плавок на газовых вагранках – в пределах 10-16 ч, возможна работа по две смены подряд, а в течение следующего дня их готовят к следующей плавке. В этом случае текущий ремонт включает ремонт футеровки и нижней части камеры перегрева и вскрытие верхнего ремонтного окна для осмотра и зачистки зоны плавления.

Средний ремонт

Средний ремонт производится через 3-15 плавок в зависимости от их длительности. Он включает в себя все операции текущего ремонта и, кроме того, обновление одного слоя футеровки в камере перегрева, ремонт кладки в поднутрениях переходной летки и туннеля в полукольцевом внутреннем поясе, а также футеровку или обмазку вокруг труб водяного охлаждения.

При проведении среднего ремонта особое внимание следует уделить правильности кладки туннелей и района между уступами. От формы и размеров этих частей в значительной степени зависит работа вагранки. При кладке уступов и зоны плавления необходимо следить за точным соблюдением размеров и особое внимание уделять правильности кладки выходного отверстия между уступами. Выходное отверстие по размерам должно соответствовать чертежу. При этом обязательно наличие свободных полостей для выхода газов в поднутрение. Правильность их кладки может быть проверена шаблонами. С особой тщательностью следует производить операцию закладки или обмазки труб. Футеровка вокруг труб должна выполняться кирпичом или обмазкой. В некоторых случаях эти ремонты могут включать в себя также ремонт или замену одного слоя футеровки верхней части шахты и копильника.

Капитальный ремонт

Капитальный ремонт, производимый 1-2 раза в год, включает в себя полную замену кладки вагранки и приуроченный к этому времени ремонт кожуха и вспомогательного оборудования.

Перед каждой плавкой обязательно производится набивка подины камеры перегрева, заправка чугунной и шлаковой леток копильника и ремонт желобов для выпуска чугуна и шлака. Набивка подины камеры перегрева является одной из наиболее ответственных операций при подготовке вагранки к плавке, так как от правильности выполнения этой операции зависят температура металла и безаварийная работа вагранки. Бассейн для перегрева металла образуется путем выполнения подины с уклоном в сторону, противоположную переходной летке, или сферической, вогнутой формы. Контроль размеров бассейна при набивке подины осуществляется шаблонами с уровнями. Для набивки подины можно применять свежую формовочную смесь или смесь с некоторой добавкой горелой земли (с целью облегчения набивки). По краям подины у стенок шахты должен выполняться плавный переход в виде галтели, что уменьшает опасность прорыва между стенкой и подиной. Между увлажненными слоями смеси необходимо прокладывать слой сухого песка или горелой земли. Операции заправки чугунной и шлаковой леток выполняются так же, как и в обычных коксовых вагранках.

Пуск

Пуск газовой вагранки начинается с проверки исправности и работоспособности всего оборудования: воздуходувки, горелок, газопроводов и воздухопроводов, регулирующей и запорной арматуры, наличия воды для водяного охлаждения и напряжения на всех приборах системы автоматики. Особое внимание следует обратить на состояние газовых кранов: все краны должны быть закрыты, кроме крана продувочного газопровода («на свечу»). Нужно также закрыть шибер воздуходувки и открыть завалочное отверстие шахты, которое обычно на время ремонта закрывается. Убедившись в полной исправности всего оборудования и готовности его к пуску, можно приступать к розжигу вагранки.

Система автоматики перед началом розжига должна быть выключена, регулирующие заслонки полностью закрыты, дистанционные датчики должны находиться в нулевом положении. Однако все приборы должны быть включены, чтобы осуществить одновременный пуск всех приборов включением общего питания щита. Управление пуском и ходом плавки осуществляется при помощи системы кранов и задвижек на газовой сети и системы шиберов на воздушной сети. Пуск вагранки осуществляется без участия системы автоматики, поскольку автоматическое регулирование на малых расходах неустойчиво.

Розжиг

Розжиг газовой вагранки производят в следующем порядке: открывают подачу воды в трубы водяного охлаждения и убеждаются, что вода свободно протекает через систему; осматривают водяную систему и убеждаются в отсутствии утечки воды в трубах; подготавливают факел из промасленной ветоши для розжига; открывают задвижку на газорегулировочном пункте цеха, предварительно убедившись по манометрам в наличии газа; открывают клапан блокировки газа с воздухом, задвижку на газопроводе после клапана и затем — задвижку до клапана; в течение 2-3 мин продувают газопровод, а потом закрывают кран «на свечу»; включают воздуходувку, открывают шибер и в течение 2- 3 мин продувают шахту вагранки во избежание скопления газа в шахте при его утечке; выключают воздуходувку и закрывают шибер; убеждаются в отсутствии утечки газа в кранах, задвижках и соединениях (работать при утечке газа категорически запрещается; поэтому проверку утечки газа нужно производить обмыливанием опасных мест или «на запах», так как проверять утечку огнем запрещается).

После этого следует убедиться, что кран на газопроводе перед горелкой (горелками) и запальником закрыт; отвинтить и снять крышку с глазка для розжига горелки или запальника, ввести в отверстие зажженный факел и поднести его к запальному устройству, открыть медленно наполовину кран подачи газа в запальник. Необходимо убедиться, что газ в запальнике загорелся, и только после этого можно вынуть факел (в случае потухания запальника следует немедленно прекратить подачу в него газа, затем включить воздуходувку и в течение 3-5 мин продуть шахту; только после продувки можно вновь приступить к розжигу). По истечении нескольких минут после розжига запальника надо медленно прибавлять подачу газа, открывая кран подачи газа в запальник, и закрыть глазок горелки крышкой. После устойчивого розжига запальника следует включить воздуходувку и немного открыть шибер подачи воздуха в воздухопровод и кран подачи воздуха в запальник, убедиться, что запальник горит устойчиво и воздух поступает к запальнику; затем открыть кран подачи газа в горелку, внимательно наблюдая за устойчивостью горения (при наличии красного пламени следует немного увеличить подачу воздуха, а при почти бесцветном пламени и холодных стенках туннеля следует немного увеличить подачу газа).

При стабильном горении с минимальной подачей газа и воздуха надо разогревать вагранку в течение 15-20 мин, пока кладка камеры перегрева не накалится до красно-белого цвета, затем, постепенно прибавляя газ и воздух, довести их подачу до требуемой величины.

При наличии двух или более горелок после розжига одной горелки и достижения заданного режима горения в ней следует приступить таким же образом к розжигу следующих. Затем необходимо привести в рабочее положение клапаны блокировки газа с воздухом и перейти на автоматическое регулирование подачи газа и воздуха, для чего следует датчики расхода газа и соотношения газ – воздух поставить в рабочее положение, включить питание щита, а затем полностью открыть все краны подачи газа в горелки и воздушные шиберы на воздухоподводящей системе. В этом случае расходы газа и воздуха должны с помощью регулирующих заслонок автоматики поддерживаться в заданных пределах. Весь разогрев вагранки производится в течение 30-40 мин, после чего начинают завалку шихты (если вагранка пускается после капитального ремонта или продолжительного простоя, то время медленного разогрева ее необходимо увеличить до 2-3 ч; при этом разогрев производится сначала при помощи запальника в течение 30-40 мин, а уже затем при включенной горелке с целью медленного прогрева футеровки и удаления влаги).

Обслуживание

При обслуживании газовой вагранки во время работы, кроме обычных операций по завалке шихты, отбору жидкого металла, заливке проб и т.д., необходимо наблюдать: за давлением газа в газопроводе (оно должно быть в пределах 0 , 2 – 0,8 ат, иначе вагранку нужно немедленно остановить), за давлением воды в сети и ее температурой на выходе из системы водяного охлаждения (при резком падении давления воды или повышении температуры на выходе следует немедленно включить резервный насос или прекратить подачу газа и воздуха в вагранку), за расходом газа и воздуха по приборам автоматики или по водяным манометрам, показывающим перепады давления на диафрагмах газа и воздуха (расход газа и воздуха, обеспечивающий нужную температуру металла и производительность вагранки, устанавливается по температуре в камере перегрева и анализу продуктов сгорания), за исправностью всех систем, обслуживающих вагранку (воздухопроводов, газопроводов, воздуходувок и т.д.).

Основные параметры

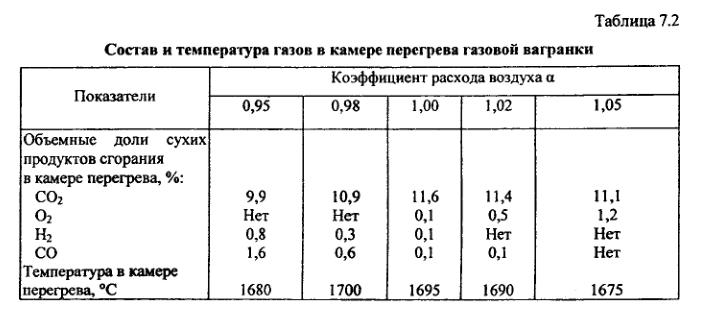

Основные параметры при работе вагранки. Из данных анализа продуктов сгорания и по измерениям температуры в камере перегрева при загруженной шахте и при различных значениях а, приведенных в табл. 7.2, видно, что с увеличением коэффициента расхода воздуха возрастает содержание свободного кислорода в продуктах сгорания, что может привести к увеличению угара, и уменьшается содержание CO и H2; содержание CO2 при повышении α до 1 растет, а затем снижается. Однако следует отметить, что угар элементов возрастает и при α = const, если увеличивается скорость выхода газовоздушной смеси из сопла горелки в связи с некоторым повышением температуры в факеле и диссоциацией продуктов сгорания.

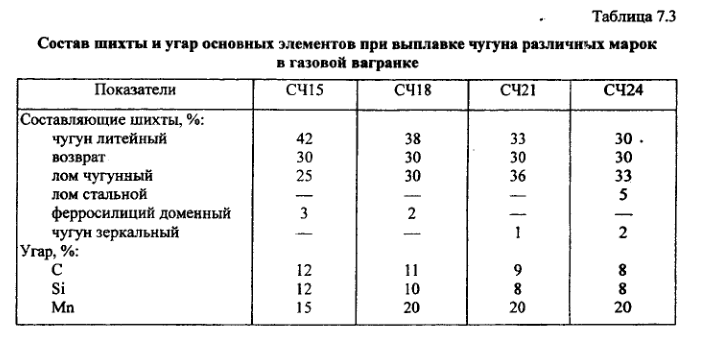

При сжигании холодной газовоздушной смеси с α=0,98÷1,0 и при подаче 2-5 % газа от его расхода на сжигание через третий (верхний) ряд многосопловой горелочной системы общий угар углерода в металле находится в пределах 5-12% при угаре кремния 8-12% и марганца 15-20% в зависимости от состава шихты и первоначального содержания элементов в шихте. В итоге газовые вагранки позволяют получать чугун с содержанием C в пределах 2,9-3,3%, что при условии оптимального сжигания газа достигается за счет обычной шихтовки. Для повышения содержания C в составе шихты следует применять передельные и литейные чугуны (Л 4, Л-5, Л 6 ), содержащие свыше 4% С. Содержание Si и Mn регулируется учетом угара этих элементов и добавлением низкопроцентных лигатур в шихту или высокопроцентных лигатур, ФС, ФМн на струю жидкого металла.

В общем расчет шихты производят аналогично плавке в коксовых вагранках, только с обязательным расчетом по углероду (табл. 7.3). При этом следует особо подчеркнуть низкое содержание серы в металле при плавке в газовых вагранках 0,03-0,05 %, а при использовании собственного возврата 0,023-0,027 %, что на 20-50 % меньше, чем в исходной шихте.

Остановка

Остановка газовой вагранки производится через час после окончания загрузки с целью обеспечения полного расплавления оставшейся шихты (в чем следует убедиться, посмотрев в глазок горелки). Затем прекращают подачу газа и воздуха путем закрытия кранов подачи газа в горелки и запальники и задвижки перед клапаном блокировки газа и воздуха. Далее открывают краны «на свечи» и через 5-10 мин после прекращения подачи газа выключают воздуходувку и закрывают главную отключающую задвижку на газорегулировочном пункте (если между главной отключающей задвижкой и клапаном имеется длинный участок газопровода, то его необходимо продуть, для чего клапан и задвижку перед ним открыть и через некоторое время вновь закрыть). После прекращения подачи газа и воздуха производят выбивку подины камеры перегрева и открытие дверки копильника.

Газовая вагранка должна быть немедленно остановлена в следующих случаях: при внезапном и полном прекращении подачи газа, а также при падении давления газа в газопроводе ниже 0,2 ат (0,2-10 5 Па) и подъеме выше 0,8 ат (0,8-10 5 Па); при выходе из строя воздуходувки, воздухопроводов, газопроводов; при погасании горелок; при внезапном прекращении подачи воды в охлаждающую систему; при пожаре вблизи вагранки или при угрозе пожара; при попадании газа в цех. Аварийную остановку газовой вагранки производят так же, как и обычную, но более энергично.

Футеровка газовых вагранок

Вопрос об огнеупорности футеровки и ее выполнении является одним из важнейших для газовых вагранок, так как в них футеровка более сложна, чем в коксовых вагранках, и подвергается воздействию более высокой температуры в камере перегрева. В связи с этим для футеровки следует применять более стойкие – высокоглиноземистые и хромомагнезитовые материалы, огнеупорность которых около 2000 °С. Процесс в вагранках при таких огнеупорах должен быть основным.

В качестве связующего используется раствор из высокоглиноземистого пластифицированного мертеля ВТ-1. При помощи крупных блоков удобно выполнять прямоугольные формы, большие своды и т. п., однако кладка неудобна в узких и закругленных местах. Некоторые затруднения при кладке в вагранках вызывает также масса изделий, доходящая до 40 кг. Цена всех видов огнеупорных высокоглиноземистых изделий в 3-4 раза выше, чем шамотных или хромомагнезитовых.

Можно выполнять также комбинированную футеровку – из нескольких видов огнеупорных материалов. Например, свод вагранки с выносной камерой перегрева можно делать из хромомагнезита, стены камеры — из высокоглиноземистых блоков, а площадку, по которой чугун стекает из шахты в камеру перегрева, целесообразно выполнить из графитошамотных плит.

Ремонт футеровки наиболее целесообразно производить методом торкретирования. Разработаны и проходят испытания конструкции торкрет-аппарата и составы торкрет-масс для ремонта футеровки газовых вагранок. Внедрение в производственную практику комбинированного метода выполнения футеровки и ее ремонта методом торкретирования позволяет значительно снизить соответствующие затраты. Перспективной является также монолитная футеровка из высокоглиноземистого цемента.

Технологические особенности плавки

Отсутствие твердого топлива, содержащего углерод, приводит к тому, что в газовой вагранке отсутствуют процессы насыщения металла углеродом и серой. В газовой вагранке такие элементы, как кремний, марганец и хром выгорают, а элементы, сродство которых с кислородом ниже, чем у железа, не выгорают, также как в коксовой и коксогазовой вагранках.

Угар элементов в газовой вагранке в значительной степени зависит от фактического коэффициента α, который показывает расход воздуха, идущего на горение газа. Это является следствием того, что от коэффициента α зависит состав газовой фазы и наличие или отсутствие в ней свободного кислорода.

Практические исследования показали, что при α=0,95 в газах газовой вагранки содержится 8-8,5% CO2, около 16-17% H2O, около 1,0% H2 и около 1,0 % СО. Кислород практически отсутствует.

При расходе воздуха, соответствующем коэффициенту α = 1, состав газов будет 8,5-9,0 % CO2; около 17 % H2O; 0,5 % H2; 0,5 % СО и 1,0-1,2 % O2.

Анализ взаимодействия атмосферы газовой вагранки с шихтой, состоящей из чушкового чугуна, стального и чугунного лома, т.е. с металлом, состоящим из более чем 90 % Fe, показывает, что реакция между составными частями газовой фазы и железом протекает следующим образом:

Fe+ CO2 = FeO + СО,

Fe + HаO = FeO + H2.

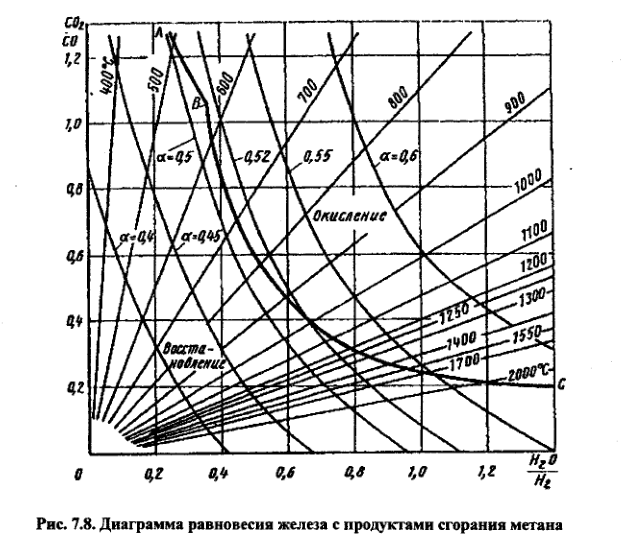

Суммарный характер взаимодействия железа и газовой атмосферы, состоящей из газов H2O, H2, CO2 и CO, показан на рис. 7.8. На рис. 7.8 приведены также коэффициенты α, при которых были получены те или иные составы газов. Из рассмотрения этой диаграммы видно, что только при α

Окислы железа, получаемые при его окислении и вступающие во взаимодействие с такими элементами, как углерод, кремний, марганец и другими, которые имеют большее сродство к кислороду, чем железо, будут отдавать этим элементам кислород, восстанавливаясь до железа. Таким образом, в конечном итоге будет иметь место угар именно указанных выше элементов.

В соответствии с этим угар элементов при плавке чугуна в газовой вагранке при α = 0,95 состоит из 4-6 % C, 9-10 % Si и 15-17 % Mn. При α = 1 угар имеет следующий состав: 9-10% C, 19-20% Si и 30-31 % Mn.

При плавке существенным фактором является поведение серы в газовой вагранке. При переплавке чугуна в газовой вагранке имеет место угар серы, доходящий до 30 %. Чугун, выплавленный в газовой вагранке, содержит 0,03-0,04 % S.

При использовании в шихте вместо покупного лома собственного возврата содержание серы уменьшается до 0,025-0,027 %.

Шлаки газовых вагранок

Первой отличительной чертой плавки чугуна в газовой вагранке является угар углерода. Однако это не отражается на составе шлака. Величина угара таких элементов, как кремний и марганец в газовых вагранках мало отличается от величины угара в коксовых вагранках.

Второй отличительной чертой плавки в газовых вагранках является отсутствие в них такого источника шлака, как зола кокса. Это уменьшает на 1-2% количество шлака.

Расход известняка уменьшается с 3-4 % при плавке на коксе до 1-2 % при плавке на газе. Все это уменьшает до 5-6 % общее количество шлаков в газовой вагранке против 6-8 % шлаков в коксовых вагранках.

Шлаки газовых вагранок в среднем содержат 40-56% SiO2, 2-10% FeO, 15-35 % Al2O3 , 10-25 % CaO, до 1 % MgO и до 3 % MnO.

Анализ исследованных плавок показал, что повышенное содержание FeO в шлаке (более 10 %) соответствует нарушению хода плавки, вызванному подачей большего количества воздуха на горелки по сравнению с оптимальным.

Повышенное содержание Al2O3, встречающееся иногда в ваграночных шлаках, обусловливается применением высокоглиноземистых огнеупоров.

Шлаки газовых вагранок при применении шамотовой футеровки содержат 40-45 % SiO2, 2-10 % FeO, 15-18 % Al2O3 и 10-25 % СаО. Эти шлаки обладают хорошей жидкотекучестью и обычно применяются для плавки в газовых

вагранках.

Преимущества плавки в газовых вагранках

Сравнение себестоимости жидкого чугуна при выплавке в коксовой и газовой вагранках показывает, что экономия достигается за счет снижения затрат на топливо (более чем в четыре раза) и шихту.

Кроме того, использование природного газа при плавке чугуна в газовых вагранках резко снижает вредные выбросы (до 25 мг/м3 пыли и 0,01 % СО) и содержание серы в чугуне – до 0,02-0,05 %; отпадает необходимость в устройствах для дозирования, транспортировки и загрузки кокса, снижаются затраты на топливо и шихту, улучшаются условия труда в литейном цехе.

К недостаткам газовых вагранок относятся: отсутствие условий для науглероживания, не обеспечивается необходимый перегрев чугуна без значительного окисления кремния, марганца и углерода, затруднительно использовать в шихте дешевые металлоотходы, уменьшается стойкость футеровки на водоохлаждаемых уступах и перемычке в шахте, необходимо применять более стойкие и огнеупорные футеровочные материалы (высокоглиноземистые и хромомагнезитовые).