Шихтовка плавки.

Требуемый на плавку расход шихтовых материалов в современных конвертерных цехах рассчитывает АСУ ТП на основании вводимых в нее данных о составе шихтовых материалов, температуре чугуна, параметрах выплавляемой стали и некоторых других. Расход лома, в частности, рассчитывают таким, чтобы обеспечивалась заданная температура металла в конце продувки, расход извести — чтобы обеспечивалась требуемая основность шлака (от 2,8 до 3,5).

Наряду с этим в цехах при постоянной общей массе чугуна и лома на плавку устанавливается несколько стандартов на соотношение масс чугуна и лома; переход с одного стандарта на

другой определяется тепловыми условиями плавки. Так, если заданную температуру металла получают при расходе сыпучих охладителей > 2 кг/т стали (а на плавках с введением углеродсодержащих материалов при расходе

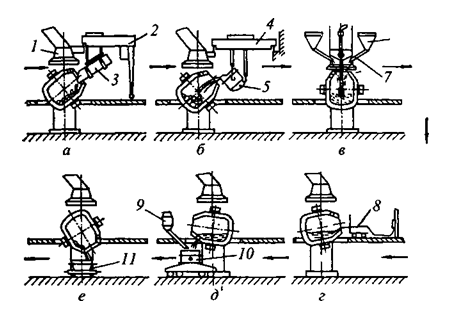

Лом загружают в конвертер совками объемом 20—110 м3; их заполняют ломом в шихтовом отделении цеха и доставляют к конвертерам рельсовыми тележками. Загрузку ведут (рисунок 1, а) через отверстие горловины конвертера, опрокидывая совок 3 с помощью полупортальной машины 2, либо мостового крана, либо напольной (перемещающейся по рабочей площадке цеха) машины. Конвертер при загрузке наклонен примерно на 45° с тем, чтобы загружаемые куски лома скользили по футеровке, а не падали бы сверху, разрушая ее.

1 — гаэоотвод; 2 — полупортальная загрузочная машина, 3 — совок; 4 — мостовой кран; 5 — заливочный ковш;

6 — бункер; 7 — течка; 8 — термопара; 9 — бункер для ферросплавов; 10 — сталеразливочный ковш; 11 — шлаковая чаша (ковш)

Рисунок 1 – Технологические операции конвертерной, плавки:

загрузка лома (а), заливка чугуна (б), начало продувки (в), замер температуры (г), слив металла (д), слив шлака (е)

Жидкий чугун заливают (рисунок 1, б) в наклоненный конвертер через отверстие горловины с помощью мостового крана 4 из заливочного ковша 5, который обычно вмещает всю порцию заливаемого чугуна (до 300т и более). Заливочные ковши с чугуном доставляют к конвертерам из миксерного или переливного отделений.

Для загрузки сыпучих шлакообразующих материалов конвертер оборудован индивидуальной автоматизированной системой. Из расположенных над конвертером расходных бункеров, где хранится запас материалов, их с помощью электро- вибрационных питателей и весовых дозаторов выдают в про-межуточный бункер 6, а из него материалы по наклонной течке (трубе) 7 ссыпаются в конвертер через горловину. При этом система обеспечивает загрузку сыпучих без остановки продувки по программе, которая разработана заранее или задается оператором из пульта управления конвертером.

Ход плавки.

Плавка в кислородном конвертере включает следующие периоды:

1 Загрузка лома. Стальной лом в количестве до 25—27 % от массы металлической шихты (при использовании специальных технологических приемов и в большем количестве) загружают в наклоненный конвертер (рис. 1,а) совками. Объем совков достигает 110 м3, его рассчитывают так, чтобы загрузка обеспечивалась одним-двумя совками, поскольку при большем числе возрастает длительность загрузки и плавки в целом. Загрузка длится 2—4 мин. Иногда с целью ускорения шлакообразования после загрузки лома или перед ней в конвертер вводят часть расходуемой на плавку извести.

2. Заливка чугуна. Жидкий чугун при температуре от 1300 до 1450 °С заливают (рисунок 1, б) в наклоненный конвертер одним ковшом в течение 2—3 мин.

3. Продувка. После заливки чугуна конвертер поворачивают в вертикальное рабочее положение, вводят сверху фурму и включают подачу кислорода, начиная продувку (рисунок 1, в). Фурму в начале продувки для ускорения шлакообразования устанавливают в повышенном положении (на расстоянии до 4,8м от уровня ванны в спокойном состоянии), а через 2—4 мин ее опускают до оптимального уровня (1,0—2,5 м в зависимости от вместимости конвертера и особенностей технологии). В течение первой трети длительности продувки в конвертер двумя—тремя порциями загружают известь; вместе с первой порцией извести, вводимой после начала продувки, дают плавиковый шпат и иногда другие флюсы (железную руду, окатыши, боксит и др.). Расход извести рассчитывают так, чтобы шлак получался с основностью от 2,7 до 3,6; обычно расход составляет 6—8 % от массы стали. Продувка до получения заданного содержания углерода в металле длится 12—18 мин; она тем больше, чем меньше принятая в том или ином цехе интенсивность подачи кислорода в пределах 2,5-5 м3/(т • мин).

В течение продувки протекают следующие основные металлургические процессы:

- окисление составляющих жидкого металла вдуваемым кислородом; окисляется избыточный углерод, а также весь кремний, около 70 % марганца и немного (1—2 %) железа. Газообразные продукты окисления углерода (СО и немного СО2) удаляются из конвертера через горловину (отходящие конвертерные газы), другие оксиды переходят в шлак;

- шлакообразование. С первых секунд продувки начинает формироваться основной шлак из продуктов окисления соcтавляющих металла (SiО2, MnO, FeO, Fe2О3) и растворяющейся в них извести (СаО), а также из оксидов, вносимых миксерным шлаком, ржавчиной стального лома и растворяющейся футеровкой. Основность шлака по ходу продувки возрастает по мере растворения извести, достигая 2,7—3,6;

- дефосфорация и десульфурация. В образующийся основ-ной шлак удаляется часть содержащихся в шихте вредных примесей — большая часть (до 90 %) фосфора и немного (до 30%) серы;

- нагрев металла до требуемой перед выпуском температуры (1600—1660 °С) за счет тепла, выделяющегося при протекании экзотермических реакций окисления составляющих жидкого металла;

- расплавление стального лома за счет тепла экзотермических реакций окисления; обычно оно заканчивается в течение первых 2/3 длительности продувки;

- побочный и нежелательный процесс испарения железа в подфурменной зоне из-за высоких здесь температур (2000— 2600 °С) и унос окисляющихся паров отходящими из конвертера газами, что вызывает потери железа и требует очистки конвертерных газов от пыли.

4. Отбор проб, замер температуры, ожидание анализа, корректировка. Продувка должна быть закончена при таком содержании углерода в металле, чтобы после присадки раскислителей и легирующих, вносящих углерод, было получено требуемое в выплавляемой марке стали количество углерода. Момент окончания продувки определяют по показаниям АСУ, количеству израсходованного кислорода, длительности продувки. После окончания продувки конвертер наклоняют, отбирают пробу, отправляя ее на анализ, и замеряют температуру термопарой погружения. Если по результатам анализа и замера температуры параметры металла соответствуют заданным, плавку выпускают; в случае несоответствия проводят корректирующие операции (додувку для окисления избыточного углерода; додувку при повышенном положении фурмы иногда с предварительной загрузкой в конвертер ферромарганца или силикомарганца для повышения температуры металла; додувку при повышенном положении фурмы с предварительной загрузкой извести для дополнительного удаления фосфора и серы; охлаждение присадкой в конвертер стального лома или извести или известняка).

На отбор и анализ проб затрачивается 2—3 мин; корректировочные операции вызывают дополнительные простои конвертера и поэтому нежелательны.

5. Выпуск с раскислением. Металл из конвертера выпускают через летку, одновременно присаживая раскислители в сталеразливочный ковш на струю металла. На многих заводах при

выпуске загущают попадающий в ковш шлак присадками извести или доломита или осуществляют отсечку конвертерного шлака, вводя при этом на поверхность металла в ковш

шлаковые смеси для теплоизоляции металла и изоляции его от контакта с атмосферой.

6. Слив шлака. Шлак сливают через горловину, наклоняя конвертер противоположную от летки сторону. Такой слив исключает размывание шлаком канала летки.

7. Осмотр футеровки конвертера. После выпуска очередной плавки визуально контролируют состояние футеровки и летки конвертера, определяя возможность проведения очередной

плавки.

8. Доводка металла в ковше. В существующих конвертерных цехах применяют два варианта окончания технологического процесса производства стали:

- в ряде цехов давней постройки, где предусмотрена разливка в изложницы, при выпуске металла в ковш в него присаживают все необходимые раскислители и легирующие, количество которых было определено предварительным расчетом; после окончания выпуска ковш транспортируют на разливку; конечный состав металла при этом определяют по пробам, отобранным по ходу разливки;

- в новых цехах с непрерывной разливкой стали во время выпуска металла в ковш присаживают ферросплавы, содержащие марганец, кремний, хром и реже другие элементы из расчета на нижний предел их содержания в стали; после окончания выпуска ковш транспортируют на установку внепечной обработки (установку продувки аргоном в ковше, либо установку доводки стали в ковше — УДСК, либо агрегат комплексной обработки стали — АКОС) и реже на установку для вакуумирования.

На установках продувки аргоном проводят усреднение состава и температуры металла в ковше путем перемешивания при продувке;отбор проб и замер температуры с последующей

корректировкой состава и температуры металла; иногда раскисление металла алюминием. На УДСК и АКОС проводят перемешивающую продувку аргоном, корректировку температуры

и состава, легирование кусковыми ферросплавами, раскисление, продувку порошкообразными материалами для десульфурации, раскисления, легирования, модифицирования.