Ниобий имеет электронное строение 1s22s22p63s23p63d104s24p64d55s1, кристаллическая структура — объемноцентрированный куб. Основные физико-химические свойства ниобия следующие: атомная масса 92,91; плотность 8,6 г/см3 ; валентности 2, 3, 4 и 5; температура плавления 2468 С°. С железом ниобий образует непрерывный ряд растворов. Известны соединения ниобия с железом Nb3Fe2 и NbFe2 с температурой плавления соответственно 1830 и 1655 °С. Температура плавления промышленных сплавов, содержащих 60-65 % Nb не превышает 1670°С. С углеродом ниобий образует карбиды Nb2C и NbC. Температура плавления NbC 3500± 125 °С. В системе Nb—Al существуют три соединения: Nb3Al (8,85 % Al), Nb2Al (12,4 % Al) и NbAl3 (46,56 % Al). В металлическом ниобии растворяется ≤5 % Al. В системе Nb-Si имеются три тугоплавких силицида Nb4Si, Nb5Si3, NbSi2 с температурой давления соответственно 2600, 2480 и 2150 °С. С кислородом ниобий образует три оксида: Nb2O5, NbO2 и NbO, теплота образования которых соответственно составляет 1900,8, 799,3 и 408,2 кДж/моль. Nb2O5 является кислотным оксидом и имеет температуру плавления 1510 °С.

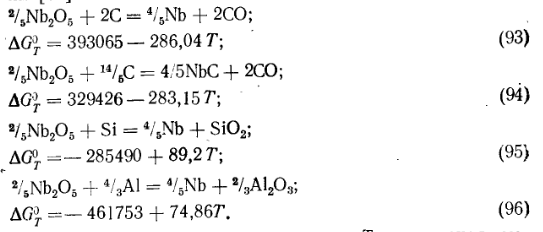

Пентоксид ниобия Nb2O5 может быть восстановлен углеродом, кремнием и алюминием по следующим уравнениям:

Все эти реакции легко осуществимы. Теоретическая температура начала реакций (93) и (94) составляет соответственно 1100 и 890 °С. Но поскольку феррониобий используют для легирования сталей с очень низким содержанием углерода, а при углеродотермическом восстановлении его насыщение сплава углеродом неизбежно, то выплавка феррониобия этим методом применяется главным образом для переработки бедных концентратов; при этом получается сплав, содержащий 22—37 % Nb и ~5 % С, при извлечении ниобия 98 %. В работах Н. П. Лякишева и В. А. Боголюбова показано, что из концентрата с 30 % Nb2O5 можно получить сплав с 20 % Nb и 3—5 % С. Более богатый сплав выходит из лабораторной печи с трудом. С повышением содержания кремния содержание углерода в сплаве снижается: при 24 % Si сплав содержит 0,5 % С. Вакуумтермической обработкой брикетов из углеродистого феррониобия с окислителем (пентоксидом ниобия Nb2O5 или магнетитом) можно получить сплав с 0,1—0,2 % С. При вакуумировании удаляется 40—80 % кремния и 80—90 % серы. При восстановлении оксида ниобия Nb2O5 кремнием наряду с реакцией восстановления ее до металла будут протекать реакции неполного восстановления Nb2O5 до низших оксидов. Довосстановление низших оксидов ниобия кремнием связано большими трудностями и приводит к получению кремнистого сплава при больших потерях ниобия в шлаке. Вследствие низкого извлечения ниобия (~ 70 %) и содержания сплаве ≤12 % Si силикотермический способ производств феррониобия не получил распространения.

Наиболее полное использование ниобия достигается при восстановлении его алюминием. Этот метод широко применяют в промышленности. Максимально возможный уровень извлечения ниобия из Nb2O5 при протекании алюминотермического восстановления по реакции 3Nb2O5+10Al = 6Nb+5Al2O3 определяется равновесными концентрациями ниобия в сплаве и оксида Nb2O5 в шлаке. Тепловой эффект этой реакции равен —2664,5 кДж. Расчеты Н. П. Лякишева показывают, что в интервале 1727—2027 °С алюминотермическое восстановление Nb2O5 должно протекать практически полностью: извлечение ниобия при 1727 °С составляет 99,93 % и при 2027 °С 99,67 %. Это подтверждено экспериментом. Высокотемпературное восстановление Nb2O5 алюминием протекает в диффузионном режиме и лимитирующей стадией процесса является подвод ионов ниобия из оксидного расплава к границе раздела металлической и шлаковой фаз, поэтому повышение температуры расплава вызывает снижение концентрации Nb2O5 в шлаковом расплаве.

При алюминотермическом восстановлении выделяется 3207 кДж на 1 кг Nb2O5. В связи с содержанием в пирохлоровых концентратах большого количества трудновосстановимых оксидов и кристаллизационной влаги удельная теплота процесса восстановления составляет ~48 кДж/г-атом шихты, что значительно меньше, чем необходимо при промышленной плавке 92 кДж/г-атом шихты. Поэтому для повышения удельной теплоты процесса выплавки феррониобия добавляют железную руду (что обеспечивает и получение более легкоплавкого сплава) и бертолетовую соль или натриевую селитру. При восстановлении чистого пентоксида Nb2O5 и железной руды выделяется достаточно тепла для нормального протекания процесса без термитных добавок.

Обычно шихта содержит 100 кг ниобиевого концентрата, 40—43 кг порошка первичного алюминия, 8,5 кг железной руды и 26 кг натриевой селитры. Плавку ведут с нижним запалом в чугунных разъемных шахтах диаметром 1,6 м, футерованных магнезиальным кирпичом. Плавка с верхним запалом ухудшает технико-экономические показатели процесса. Дозированную и тщательно смешанную шихту подают шнековым питателем. Нормальная продолжительность плавки на 2500 кг концентрата составляет 6—8 мин. Более быстрый ход плавки объясняется повышенной удельной теплотой процесса, избыточным количеством восстановителя или селитры в шихте. При их недостатке процесс идет замедленно, «холодно», реакции восстановления идут неполностью. Все это приводит к повышению содержания алюминия в сплаве и снижению извлечения ниобия. Неравномерный ход плавки с выбросами шихты и расплава бывает при плохом смешении шихты. В результате снижается выход сплава. По окончании плавки в некоторых случаях производится слив шлака и затем выпуск сплава в изложницу. При повышенном содержании серы в концентрате для снижения ее содержания в сплаве перед началом плавки в шахте сжигают известковый запал, содержащий 100-150 кг извести, 100 кг селитры и 50 кг алюминиевого порошка. Получающийся в результате сгорания запала известково-глиноземистый расплав рафинирует капли сплава от серы, снижая ее содержание на 50—60%.

Улучшение качественных показателей производства феррониобия достигается брикетированием шихты. В качестве связки используют раствор жидкого стекла и небольшого количества (10—20 г на 1 л воды) хромпика в количестве 2—4 % от массы шихты. Спрессованные брикеты высушивают в течение 30 мин при 250°С. Получающуюся при изготовлении брикетов мелочь используют в качестве запальной части, что уменьшает потери шихты. При использовании брикетированной шихты извлечение ниобия увеличивается с 83 до 95,8 % и расход алюминия снижается с 920 до 800 кг на 1 т сплава. Состав сплава, получаемого при выплавке его из пирохлоровых концентратов, следующий, %: Nb 60; Si 10; Ti 5; Al 3; Fe 19; Zr 1; Та 1; P 0,15; C 0,1; S 0,03; Cu 0,02; Pb, Zn и Sb 0,005; Sm 0,01; As2O3 60; TiO2 4; Nb2O5 2,6; CaO 10; MgO 1,7; SiO2 5,9; FeO 0,9; SrO2 4,9; Na2O 4. Вязкость шлака при 1500 °С составляет 0,5 Па-с.

На заводе в г. Аруса (Бразилия) из богатых пирохлоровых концентратов в плавильных горнах с магнезиальной футеровкой и покрытием песчаной постели смесью тонкоизмельченных извести и плавикового шпата производят феррониобий плавкой с верхним запалом при большой массе слитков — 11 т. Шихта на плавку состоит из 18 т концентрата, 6 т порошка первичного алюминия и 4 т порошка гематита. Извлечение ниобия составляет ∼97 %.

Плавку низкокремнистого феррониобия марок ФН0, ФН1, ФН2 ведут из технического оксида ниобия Nb2O5 и особо малофосфористой гематитовой железной руды. Оптимальное содержание ниобия в сплаве составляет 60—70 %. Шихта состоит из: 100 кг пентоксида ниобия, 52— 56 кг порошка первичного алюминия, 38—40 кг железных окатышей, 20 кг железной окалины, 30 кг извести и 0,1 кг селитры. Максимальное извлечение ниобия достигается при содержании в шихте 110 % восстановителя к теоретически необходимому и при содержании в сплаве 4,5 % Al, при 30 % извести от массы пентоксида ниобия и при 72— 76 % Nb в сплаве.

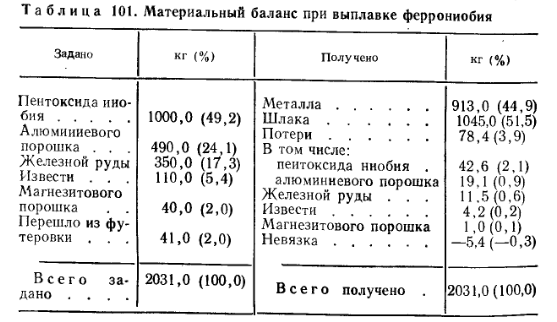

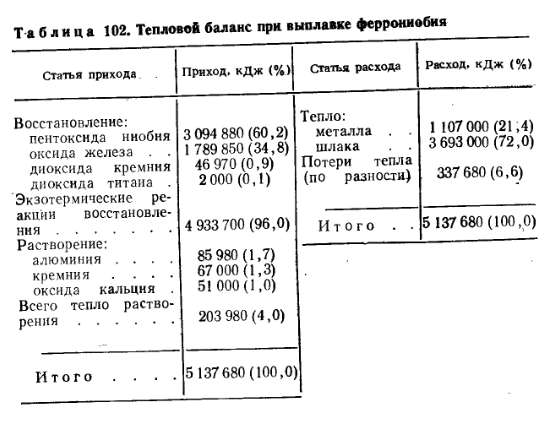

Плавку ведут с нижним запалом в наклоняющемся плавильном агрегате с магнезиальной футеровкой, приемная изложница состоит из чугунного кольца и блока металлического хрома толщиной 200—220 мм, который служит подиной. При нормальном ходе плавка идет с закрытым шихтой зеркалом расплава. Скорость проплавления шихты 160—180 кг/(м2-мин). После окончания плавки сливают шлак и сплав с выдержкой 1—2 мин после слива части шлака для образования шлакового гарнисажа. После остывания блока производят очистку, разделку и упаковку сплава. Примерный состав сплава, %: NbЬ 65,8; Si 0,92; Al 3,59; Tі 0,93; P 0,14; С 0,024; S 0,013; Pb, Sn, Zn, Sb, Ca и Bi 2O3 73,5; Nb2O5 6,10; CaO 15,20; MgO 3,21; FeO 1,15; SiO2 0,42; Cr2O3 18. Ниобий в шлаке содержится преимущественно в виде оксидных соединений — ниобатов кальция сложного состава. Материальный и тепловой балансы процесса приведены в таблицах 101 и 102.

В сплав переходит 94,4 % ниобия, 95,9 % железа, 4,7 % алюминия, 93 % кремния, 60 % титана, 24 % углерода, 87,1 % фосфора и 35 % серы.

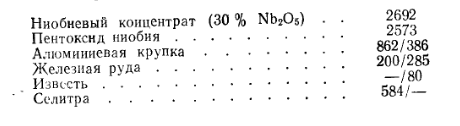

На 1 баз. т (50% Nb+Ta) феррониобия расходуется (в чистлителе — при плавке на концентрате, а в знаменателе — при плавке на пентоксиде ниобия) следующее количество материалов, кг.

Извлечение ниобия составляет 88,6 и 92,6 % соответственно при плавке на концентрате и на оксиде ниобия.

Дальнейшее улучшение показателей производства обеспечивается плавкой в дуговой сталеплавильной печи, что позволяет повысить качество сплава и уменьшить потери ниобия. Футеровка печи магнезиальная. При выплавке феррониобия в электропечи типа ДС-6Н1 колоша шихты состоит из 100 кг ниобиевого концентрата, 35—45 кг алюминиевого порошка и 18—25 кг железной руды. Плавка ведется из 24—30 колош шихты и состоит из двух частей. Первая часть шихты состоит из 45—50 % необходимого на плавку ниобиевого концентрата и железосодержащих оксидов, во вторую часть входят оставшиеся материалы.

На проплавление 100 кг первой части шихты расходуется 241—306 МДж (67—85 кВт-ч) электроэнергии и при проплавлении второй части расходуется 360—450 МДж (100—125 кВт-ч) на 100 кг шихты. Шихту загружают постепенно, что предотвращает захолаживание расплава. После проплавления всей шихты производится выдержка расплава в течение 2—3 мин для окончания восстановления расплава и осаждения корольков сплава. Затем производится слив расплава в ошлакованную в предыдущем выпуске изложницу. Степень извлечения ниобия в сплав при электропечной плавке зависит от отношения алюминия к кислороду в шихте и резко возрастает при повышении этого отношения с 0,4 до 0,8. По данным А. Ф. Конева, при 1950°С и Al/О = 0,8÷1,0 на 27 плавках низкокремнистого феррониобия извлечение ниобия составляло ≥95%.

Феррониобий, полученный при электропечной плавке пирохлоровых концентратов по приведенной технологической схеме, имеет следующий химический состав %: (Nb + Ta) 56-62; Si 10,7-12,5; Al 2-6; Ti 3—8; P 0,10— 0,25; C 0,05—0,15; S 0,004—0,05. Шлак содержит, %; Al2O3 71—78; CaO 9—17; Si≤1,4; MgO 5—8; FeO 0,8—1,5; ZrO2 2,5—2,9; Nb2O52O5+Ta2O5), 585 кг первичного алюминиевого порошка, 145 кг железной руды и железной обсечки. Расход электроэнергии 7200 МДж/т (2000 кВт-ч/т). Для уменьшения продолжительности легирования и более равномерного распределения ниобия в сталеплавильной ванне была разработана технология получения из пирохлорового концентрата в наклоняющихся плавильных шахтах с выпуском расплава в чугунные изложницы железониобиевой лигатуры, имеющей более низкую температуру плавления, чем стандартный феррониобий. Химический состав лигатуры, %: (Nb+Та) 20—30; С≤0,2; Si 7; Al 5; Р 0,3; S 0,05; Ti 5.

В электропечи методом селективного восстановления перерабатывают колумбитовые руды, содержащие повышенные концентрации олова и фосфора. На первой стадии процесса получают безоловянистый и бесфосфористый шлак и попутный металл, содержащий ≤3 % Sn. На второй стадии процесса из полученного шлака выплавляют стандартный феррониобий. Нами на ЧЭМК электроплавкой перерабатывались высокофосфористые концентраты (14—19 % P2O5) c получением сплава, содержащего, %: Nb 5-12; Si 30—35; Ca 1—6; P 0,03—0,2; S

Для производства сплавов с ниобием на никелевой основе, в которых железо является вредной примесью, применяют никельниобиевую лигатуру имеющую по ТУ 14-5-67—75 следующий состав (ННб-1), %: (Nb + Ta) 30—45; А1 2O5 + Ta2O5), 450 кг никеля, 210 кг порошка первичного алюминия, 40 кг натриевой селитры 135 кг извести и 1440 МДж (400 кВт-ч) электроэнергии. Извлечение ниобия — 85,5 %, никеля — 95 %. Освоена выплавка ниобиймарганцевой и хромниобиевой лигатур. Состав лигатур по ТУ 14-5-12 72 приведен ниже (остальное хром), %:

Хромниобиевую лигатуру плавили внепечным способом. Шихта состояла из пентоксида ниобия, оксида хрома, хромата кальция и порошка первичного алюминия соответственно в соотношении 1 : 0,4 : 0,2 : 0,6. Железохромниобиевую лигатуру плавили в электропечи мощностью 1000 кВА с предварительным расплавлением смеси из 650 кг хромового концентрата и 230 кг извести. На расплав задавали 920 кг пентоксида ниобия, 510 кг алюминиевого порошка и 200 кг хромового концентрата. По окончании восстановления на расплав задавали доводочную смесь из 40 кг железной руды, 180 кг извести, 30 кг натриевой селитры и 48 кг алюминиевого порошка. Шлак и сплав сливали в изложницу. Извлечение в слиток ниобия 92—96 % и хрома 90—95 %. Плавку ниобиймарганцевой лигатуры ведут на шихте, состоящей из 600 кг технического пентоксида ниобия (96 % Nb2O5 + Ta2O5), 230 кг порошка первичного алюминия, 300 кг обогащенной железной руды (97 % Fe2O3) и 60 кг извести. После плавки низкокремнистого феррониобия в разогретый плавильный горн загружают 240 кг металлического марганца фракции ≤50 мм. Процесс проплавления алюминотермической части шихты протекает спокойно, без выбросов расплава, и после 2 3-мин выдержки, необходимой для расплавления и растворения марганца, расплав сливают в чугунную изложницу. Полученный сплав имеет состав, %: Nb 45,1; Mn 27,4; Si 1,2; Al 2,5; Ti 1,6; С 0,04; S 0,01; P 0,08. Сплав хорошо отделяется от шлака, имеет плотную однородную структуру. Извлечение ниобия составляло 92,5 % и марганца —90 %. В США для присадки ниобия в сталь предложен сплав, содержащий 20—35 % Nb, 15—30% Mn, 15—35% Si, остальное — железо. Разработана легкоплавкая лигатура Nb—Сr—Mn (Nb : Cr : Mn= 1 : 1,5 : 1), температура плавления ее не превышает 1400 °С и скорость растворения которой в два раза выше, чем у стандартного феррониобия. Алюминийниобиевая лигатура марки АНб в соответствии с ТУ 14-5-66—76 должна иметь следующий состав, %: (Nb + Ta) 17—25; Al 28—40; Si

Основной задачей технологов по обеспечению рентабельности производства при выплавке феррониобия и ниобиевых лигатур является обеспечение высокого качества сплава и полного использования ниобия, предупреждение потерь сплава и экономия алюминия. Металлический ниобий обычно получают восстановлением соответствующих соединений ниобия натрием, кальцием и магнием и в вакууме карбидом ниобия или углеродом. Также используют термическое разложение галогенов и электролиз расплавленных солей. Для рафинирования металла применяют методы плавок в печах с расходуемым электродом, электроннолучевой, во взвешенном состоянии, гарнисажной, зонной и т. д.

Свойства ниобия

Чистый ниобий представляет собой пластичный металл серого цвета со следующими основными физико-химическими свойствами: атомная масса 92,91; плотность 8,6 г/см3; валентность 2, 3, 4 и 5; температура плавления 2468° С. Температура плавления промышленных сплавов, содержащих 50—60% Nb, составляет ~1600° С. С углеродом ниобий образует карбиды Nb2C и NbC, а с кислородом — три оксида: Nb2O5, NbO2 и NbO.

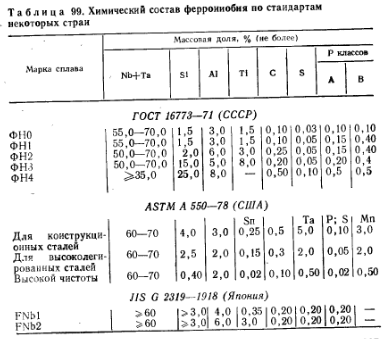

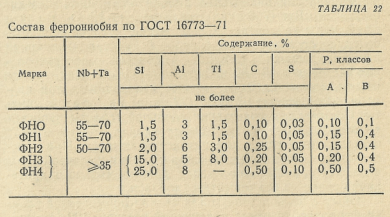

Присадка ниобия к нержавеющим и жаропрочным сталям способствует увеличению пластичности и коррозионной стойкости, а введение ниобия в конструкционные стали улучшает свариваемость и повышает прочность и пластичность, предотвращает коррозию сварного шва. Для легирования стали употребляется феррониобий, состав которого приведен в табл. 22.

Ниобий является сравнительно редким элементом, содержание его в земной коре составляет 0,001%. Как правило, ниобию сопутствует тантал. В качестве сырья для получения сплавов ниобия применяют концентрат с содержанием >37% (Nb2O5+Ta2O5). Ниобиевый концентрат содержит около 12% ZrO2. Также используют технический пятиоксид ниобия, получаемый химической переработкой ниобиевого концентрата и содержащий 90—98% Nb2O5.

Технология производства феррониобия

Пятиоксид ниобия может быть восстановлен углеродом, кремнием и алюминием. Все эти реакции легко осуществимы. Сплав при углетермическом восстановлении всегда будет загрязнен углеродом. Выплавка феррониобия этим методом применяется только для переработки бедных концентратов, при этом получается сплав, содержащий 22— 37% Nb и ∼5% С, а извлечение ниобия достигает 98%.

При восстановлении пятиоксида ниобия кремнием наряду с реакцией восстановления его до металла будут протекать реакции неполного восстановления до низших оксидов, довосстановление которых кремнием связано с большими трудностями и приводит к получению кремнистого сплава (до 12% Si) и к большим потерям ниобия со шлаком. Извлечение ниобия составляет ~70%. Поэтому силикотермический способ производства феррониобия не получил распространения.

Наиболее широко в промышленности применяют различные варианты алюминотермического метода. При восстановлении пятиоксида ниобия алюминием выделяется 3220 кДж (766 ккал) тепла на 1 кг Nb2O5. В связи с тем, что в концентратах содержится большое количество трудновосстановимых оксидов и кристаллизационной влаги, удельная теплота процесса восстановления составляет 46—50 кДж/г-атом (11—12 ккал/г-атом) шихты, что значительно меньше необходимых при промышленной плавке 92 кДж (22 ккал) на 1 г-атом шихты. Поэтому для повышения удельной теплоты процесса выплавки феррониобия в шихту вводят железную руду и бертолетову соль или натриевую селитру. При восстановлении чистого пятиоксида ниобия и железной руды выделяется достаточно тепла для нормального протекания процесса без термитных добавок.

Обычно колоша шихты для металлотермической плавки феррониобия имеет следующий состав: 100 кг ниобиевого концентрата, 40—43 кг порошка первичного алюминия, 8,5 кг железной руды и 26 кг натриевой селитры.

Плавку феррониобия ведут с нижним запалом в чугунных разъемных шахтах диаметром 1,6 м, футерованных магнезитовым кирпичом. Дозированную, тщательно смешанную шихту подают шнековым питателем. Нормальная продолжительность плавки на 2400 кг концентрата составляет 6—7 мин. В отдельных случаях по окончании плавки сливают шлак и затем выпускают сплав в изложницу. После остывания блок дробят, очищают и упаковывают. Примерный состав шлака: 60% Al2O3; 4% TiO2; 2,6% Nb2O5; 10% CaO; 1,7% MgO; 5,9% SiO2; 0,9% FeO; 4,9% ZrO2 и 4% Na2O. В последнее время плавку феррониобия ведут с проплавлением шихты в электропечи. Это снижает расход алюминия и ниобиевого концентрата.

Низкокремнистый феррониобий выплавляют из технического пятиоксида ниобия и малофосфористой гематитовой железной руды. Состав шихты следующий: 100 кг технического пятиоксида ниобия, 47—50 кг порошка первичного алюминия, 30—40 кг обогащенной железной руды и 10—20 кг извести. Максимальное извлечение ниобия достигается при содержании в шихте 110% восстановителя к теоретически необходимому и при содержании в сплаве 4,5% Al, при 30% извести в шихте от массы пятиоксида ниобия и при 72—76% ниобия в сплаве. Плавку ведут с нижним запалом в плавильном горне с магнезитовой футеровкой, приемная изложница состоит из чугунного кольца и блока металлического хрома толщиной 200—250 мм, который служит подиной. При нормальном ходе плавка идет с закрытым шихтой зеркалом расплава. Скорость проплавления шихты составляет 160—180 кг/(м2·мин). По окончании загрузки шихты загружают известь, после растворения которой производят слив шлака и сплава с выдержкой 1—2 мин после слива части шлака для образования шлакового гарниссажа. После остывания блока производится очистка, разделка и упаковка сплава.

Примерный состав шлака следующий: 73,5% Al2O3; 6,1% Nb2O5; 15,2% CaO; 3,21 % MgO; 1,15% FeO; 0,42% SiO2 и 0,18% Cr2O3.

При выплавке феррониобия на концентратах для получения 1 т базового сплава необходимо 2440 кг концентрата, 600 кг алюминия, 160 кг железной руды. Расход электроэнергии составляет 2000 кВт-ч, извлечение ниобия в этом случае 98,5%. При выплавке на пятиоксиде ниобия необходимо 2525 кг, Nb2O5, 480 кг алюминия, 900 кг железной руды и 400 кг извести; извлечение ниобия составляет 95%.

Улучшение показателей производства обеспечивается ведением плавки в дуговой электропечи с магнезитовой футеровкой. Выплавка феррониобия в дуговой печи со сводом,без термитной добавки и с выпуском сплава и шлака в изложницу позволяет повысить использование ниобия и экономить алюминиевый порошок, при этом в феррониобии снижается содержание титана более чем в два раза, алюминия в три, серы в пять и газов в четыре раза по сравнению с внепечным.

Минералы и руды ниобия

Ниобий является редким элементом, содержание его в земной коре составляет 0,001 %. Как правило, ниобию сопутствует тантал, и на практике всегда имеем дело с ниобиевотанталовыми рудами. Наиболее распространенными минералами являются колумбит (колумбий — другое название ниобия) — (Fe, Mn) (Nb, Ta)2O6 — сложный ниобат и танталат железа и марганца, содержащий 82—86 % (Nb2O5 + Ta2O5) пирохлор (Nb, Ca,…)2(Nb, Ti)2O6(F, OH), содержащий 37,5—65,6 % Nb2O5 и до 5,8 % Ta2O5, лопарит (Na, Ca, Sr, Ce) (Nb, Ti)O3, содержащий ∼11 % Nb2O5 и 1% Ta2O5.

Главнейшими типами месторождений ниобия являются колумбитоносные граниты, пирохлоровые граниты, гранитные пегматиты и лопаритовые нефелиновые сиениты. Наибольшие запасы ниобия находятся в Бразилии, Канаде, Нигерии, Уганде. Обогащение ниобиевых руд, имеющих сложный состав, проводится комбинированными методами. В СССР в качестве сырья для получения феррониобия применяют пирохлоровый концентрат и технический пентоксид ниобия Nb2O5 состава приведенного в табл. 100. Ниобиевый концентрат согласно ТУ 48-0506-1—74 должен содержать ≥38% (Nb2O5+), ≤0,8% P, ≤11,4% SiO2, ≤11,4 % TiO2, ≤0,11 % S, ≤1,0 % влаги. Колумбитовые концентраты 1 сорта должны содержать ≥60 и II сорта ≥50 % Nb2O5. Согласно ГОСТ 4837-72 пирохлоровый концентрат должен содержать ≥38 % (Nb2O5 + Ta2O5); отношение содержания примесей к (Nb2O5+ Ta2O5) должно быть не более, %: 0,0025 фосфора, 0,32 диоксида кремния и диоксида титана, 0,003 серы и содержание влаги ≤1,0 %.

Необходимо отметить радиоактивность ниобиевых концентратов, что требует соблюдения специальных требований по безопасности при работе с ними.

Применение и состав феррониобия

Присадка ниобия к нержавеющим и жаропрочным сталям способствует увеличению их пластичности и коррозионной стойкости. Введение ниобия в конструкционные стали улучшает их свариваемость и повышает прочность и пластичность стали, предотвращает коррозию сварного шва. Ниобий необходим для производства сталей и сплавов, применяемых при высоких температурах. Для легирования сталей используют феррониобий, состав которого приведен в таблице 99.