Масштабы использования тигельных индукционных печей в цветной металлургии непрерывно растут. Если вначале это были печи емкостью несколько десятков и сотен килограммов, работающие на высокой и средней частотах, то теперь изготавливают тигельные печи емкостью до 25 т. Согласно принятой классификации серия печей ИАТ предназначена для плавки алюминия и его сплавов, ИЛТ — для плавки латуни и других медных сплавов, ИГТ — для плавки магния, ИМВ — для плавки меди в вакууме, ИСВ — для плавки стали и никелевых сплавов в вакууме.

На рис. 150 показана схема печи для плавки латуни емкостью 2,5 т, работающей на промышленной частоте.Печь имеет водоохлаждаемый индуктор из неравностенной профилированной медной трубки. Витки изолированы друг от друга стеклотканью с пропиткой кремнийорганическим лаком и последующим его спеканием. Тигель внутри футеруют высокоглиноземистой или кварцевой набивными массами. Футерованный индуктор может выниматься из каркаса печи, что позволяет обеспечить его быструю замену. Срок службы футеровки более 2000 плавок. Контроль за состоянием футеровки производится специальным устройством, вмонтированным в дно футеровки тигля, измеряющим ее электросопротивление. При проникновении металла в футеровку уменьшается ее электросопротивление и подается соответствующий сигнал. Для уменьшения магнитного потока рассеяния индукторы по периметру окружены пакетами шихтованных магнитопроводов. Для разлива металла печь наклоняют плунжерными гидравлическими механизмами, питающимися от автономных маслонапорных установок. Электропитание печи осуществляется через ступенчатый однофазный трансформатор.

Особенностью плавки в индукционных тигельных печах является интенсивное перемешивание металла, вызванное действием электродинамических сил. Одновременно наблюдается образование мениска на поверхности металла. Являясь положительными до определенного значения, эти эффекты при чрезмерном их проявлении способствуют повышению окисления и газопоглощения металла. Для устранения этих недостатков ограничивают удельную мощность печей и индуктор делают лишь на 70% высоты металла в тигле. На оставшиеся 30% высоты ставятся холодные водоохлаждаемые витки для создания одинаковых тепловых условий работы футеровки.

Расчеты показывают, что электродинамические эффекты уменьшаются с повышением частоты питающего индуктор переменного тока. Частота 150 Гц может быть получена с использованием статического преобразователя частоты, при этом удельная мощность печей возрастает в 1,73 раза без ухудшения условий плавки. При высоком к. п. д. указанных преобразователей (~95%) таким путем можно достичь интенсификации работы тигельных индукционных печей.

Тигельные индукционные печи емкостью 6 т успешно применяются при плавлении вторичного алюминия и алюминиевых сплавов. Это позволило значительно снизить угар металла по сравнению с отражательными печами, получать металл лучшего качества. Печи для плавления алюминия футеруют также высокоглиноземистой набивной массой или огнеупорным бетоном на жидком стекле, обеспечивающими стойкость более 7000 плавок. Ведутся работы по созданию печей емкостью 16 и 25 т.

Удельный расход электроэнергии в тигельных индукционных печах при плавлении металлов составляет: для алюминия 550—700, для латуни 350—380, для магния 400 кВт-ч/т.

Коэффициент мощности печей без компенсации 0,1—0,17.

Для повышения электрического к. п. д. тигельных печей при плавлении цветных металлов с хорошей электропроводностью целесообразно применять тигель из менее электропроводного материала. В связи с этим при плавлении меди в небольших печах используются графитовые тигли. При плавлении магния нашли применение стальные тигли с толщиной стенок 15—50 мм. В зависимости от толщины стенки и ее температуры изменяется соотношение мощностей, выделяемых в тигле и в шихте: с увеличением толщины стенки и уменьшением ее температуры уменьшается доля мощности, выделяемой в шихте. Так, при температуре стенки 900° С и толщине 15 мм в шихте выделяется около 70%, а при толщине 50 мм и при той же температуре — всего около 30% всей мощности. Между тиглем и индуктором делается тепловая изоляция из асбеста и магнезитовой засыпки.

Для получения высококачественных металлов и отливок с малым содержанием газов применяют вакуумные индукционные тигельные печи, в которых плавление, разлив и охлаждение отливки ведутся в вакууме или в атмосфере защитного газа.

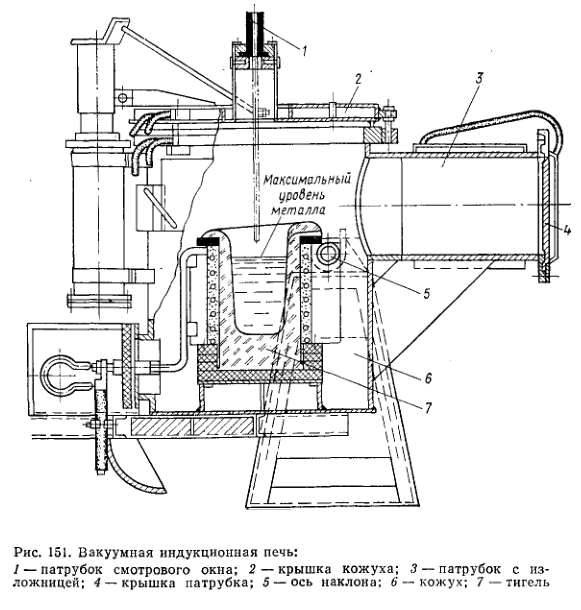

На рис. 151 показана конструкция широко используемой вакуумной индукционной печи мощностью 60—100 кВт. Индуктор и тигель печи 7 находятся внутри герметичного кожуха 6, закрываемого крышкой 2. Вследствие большого потока рассеивания вокруг индуктора кожух и крышку делают из немагнитной стали или цветного металла; кроме того, крышка и отдельные части кожуха печи охлаждаются водой. При разливе металла кожух наклоняют вокруг оси 5, и металл выливается в изложницу, расположенную в патрубке 3, который закрывается крышкой 4. Для наблюдения за плавкой имеется в крышке смотровое окно. Через патрубок 1 может быть вставлена термопара. Вакуум создается вращающимся масляным вакуумным насосом. Отсос производится через патрубок 5, совмещенный с осью вращения печи. В хорошо отрегулированной печи можно получить вакуум до 10 Па. Электропитание печи осуществляется от машинного генератора переменного тока.

На рис. 151 показана конструкция широко используемой вакуумной индукционной печи мощностью 60—100 кВт. Индуктор и тигель печи 7 находятся внутри герметичного кожуха 6, закрываемого крышкой 2. Вследствие большого потока рассеивания вокруг индуктора кожух и крышку делают из немагнитной стали или цветного металла; кроме того, крышка и отдельные части кожуха печи охлаждаются водой. При разливе металла кожух наклоняют вокруг оси 5, и металл выливается в изложницу, расположенную в патрубке 3, который закрывается крышкой 4. Для наблюдения за плавкой имеется в крышке смотровое окно. Через патрубок 1 может быть вставлена термопара. Вакуум создается вращающимся масляным вакуумным насосом. Отсос производится через патрубок 5, совмещенный с осью вращения печи. В хорошо отрегулированной печи можно получить вакуум до 10 Па. Электропитание печи осуществляется от машинного генератора переменного тока.

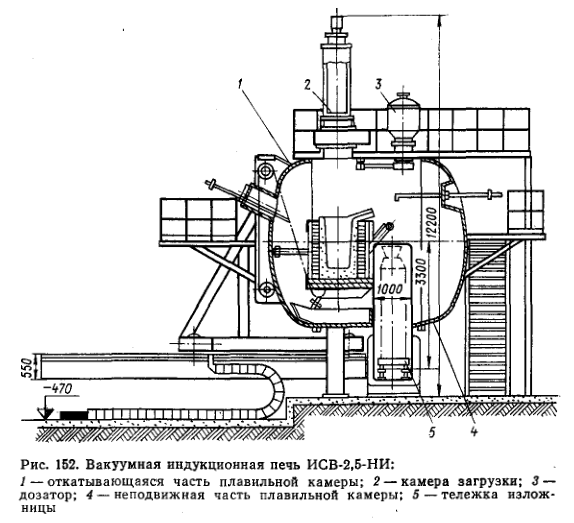

Для выплавки сплавов на никелевой основе в вакууме созданы вакуумные индукционные печи полунепрерывного действия емкостью 1,0 и 2,5 т (ИСВ-1.0-НИ и ИСВ-2.5-НИ), работающие на частоте 1100 Гц от машинных генераторов мощностью 1000 и 1500 кВт. Разрез печи ИСВ-2.5-НИ приведен на рис. 152. Камера печи представляет собой горизонтально расположенный вакуумный сосуд с откатывающейся торцовой крышкой, на которой смонтирован плавильный тигель с индуктором. Вакуумная система из механического и бустерного насосов позволяет получать разрежение в печи 0,1 Па. Предусмотрена возможность наклона печи и слива металла в изложницы. Запас изложниц хранится в боковой камере, представляющей собой шлюзовое устройство, через которое изложницы могут удаляться из плавильной камеры без нарушения вакуума. С этой целью устроены вакуумные технологические затворы с размером проходного отверстия 1000×3300 мм.

Для выплавки сплавов на никелевой основе в вакууме созданы вакуумные индукционные печи полунепрерывного действия емкостью 1,0 и 2,5 т (ИСВ-1.0-НИ и ИСВ-2.5-НИ), работающие на частоте 1100 Гц от машинных генераторов мощностью 1000 и 1500 кВт. Разрез печи ИСВ-2.5-НИ приведен на рис. 152. Камера печи представляет собой горизонтально расположенный вакуумный сосуд с откатывающейся торцовой крышкой, на которой смонтирован плавильный тигель с индуктором. Вакуумная система из механического и бустерного насосов позволяет получать разрежение в печи 0,1 Па. Предусмотрена возможность наклона печи и слива металла в изложницы. Запас изложниц хранится в боковой камере, представляющей собой шлюзовое устройство, через которое изложницы могут удаляться из плавильной камеры без нарушения вакуума. С этой целью устроены вакуумные технологические затворы с размером проходного отверстия 1000×3300 мм.

Для введения шихты в тигель используется шлюзовая камера 2. Загрузка осуществляется с помощью корзины с отпадающим дном. Для введения легирующих элементов используется дозатор, имеющий восемь секций емкостью по 12 л каждая. Таким образом, загрузка шихты, легирующих элементов, подача изложниц и их удаление, а также отбор проб и измерение температуры металла осуществляются без нарушения вакуума в плавильной камере и тем самым обеспечивается полунепрерывный режим работы печи с остановкой лишь для ремонта футеровки тигля.

Для улучшения cos φ имеются четыре конденсаторные батареи с устройством автоматического поддержания заданного значения cos φ.

Для плавления малого количества металла используется серия высокочастотных индукционных печей (ВЧИ) с емкостью тигля от ОД до 25 кг металла. Электропитание печей осуществляется от лампового генератора с частотой 440-103 и 66-103 Гц. Для наклона печи используется ручная лебедка. Печи такого типа часто имеют графитовый тигель с тепловой изоляцией. Они используются с успехом для плавления благородных металлов, а также в лабораторных экспериментах.

Энергетическая характеристика индукционных печей определяется тепловым и электрическим к. п. д., потерями в конденсаторной батарее и токоподводящих шинах, а также в преобразователях частоты тока или в трансформаторе при использовании промышленной частоты. Тепловой к. п. д. зависит от емкости печи, возрастая с ее увеличением, и соответствует обычно 0,7—0,9. Электрический к.п.д. сильно зависит от расплавляемого металла (его электросопротивления). Потери в конденсаторной батарее и токопроводящих шинах составляют часто 2—3 и 1—1,5% соответственно.