Легирование титана позволяет в 2-3 раза повысить его прочность, иногда и коррозионную стойкость. Основной легирующий элемент в промышленных титановых сплавах — алюминий. На основе системы Ti-Al разработана серия свариваемых титановых сплавов. Алюминий присутствует почти во всех сплавах на основе титана. Значение системы Ti-Al для титановых сплавов сравнимо со значением системы Fe-C для сплавов на основе железа.

Другие важные легирующие добавки — ванадий и молибден. Высокопрочные титановые сплавы основываются на тройной системе Ti-Al-V, а жаропрочные — на Ti-Al-Mo. Наиболее распространенный сплав общего назначения, содержащий 6%Аl и 4%V (сплав 6-4), сыграл в развитии титановой промышленности не меньшую роль, чем дуралюмин в металлургии алюминия. В соответствии с наметившейся тенденцией многокомпонентного легирования многие современные титановые сплавы содержат одновременно алюминий, ванадий и молибден.

В промышленных титановых сплавах в качестве легирующих компонентов применяются также хром, марганец, железо, медь, олово, цирконий, вольфрам, реже — ниобий и тантал, в некоторых композициях опытных сплавов — галлий, сурьма, висмут, но широкого промышленного применения такие сплавы пока не нашли. Палладий и платину добавляют к чистому титану для повышения его стойкости в сильных коррозионных средах, в частности, в минеральных кислотах. Из неметаллов наибольшее значение имеют кремний, обычно вводимый для повышения жаропрочности, и бор, оказывающий модифицирующее действие, а также элементы, образующие твердые растворы типа внедрения — углерод, кислород, азот, водород. Это вредные примеси, содержание их должно быть минимальным. Кислород может рассматриваться и как легирующая добавка, упрочняющее действие которой необходимо учитывать при расчете шихты любого титанового сплава. Прочность технического титана разных марок определяется именно содержанием примеси кислорода и меньше — другими примесями. В промышленных условиях содержание примесей в исходном титане учитывается по их суммарному действию на временное сопротивление разрыву, что позволяет избавиться от химического анализа на каждую примесь и связанных с этим ошибок из-за неравномерного распределения их в титановой губке.

В связи с последними достижениями в разработке технологии сверхбыстрого затвердевания металлических расплавов в качестве легирующих компонентов приобретают растущее значение новые легирующие элементы, ранее считавшиеся неперспективными из-за их малой растворимости в твердом состоянии. Для титана — это редкоземельные элементы, с помощью которых при новой технологии можно получать жаропрочные титановые сплавы с термически стабильным дисперсионным упрочнением.

Существуют три группы легирующих элементов, оказывающих различное влияние на температуру полиморфного превращения титана.

Первая Группа ( α-стабилизаторы) — элементы, повышающие температуру полиморфного превращения титана. Это алюминий, галлий и индий и неметаллы — углерод, азот и кислород.

Вторая группа (β-стабилизаторы) — элементы, понижающие температуру полиморфного превращения титана. Их можно разбить на три подгруппы. В сплавах титана с элементами первой подгруппы при достаточно низкой температуре происходит эвтектоидный распад β-фазы: β—>α+γ. К таким элементам относятся хром, марганец, медь, никель, свинец, бериллий, кобальт, которые называют эвтектоидообразующими β-стабилизаторами. В сплавах титана с элементами второй подгруппы при достаточно высокой их концентраций β-твердый раствор сохраняется до комнатной температуры, не претерпевая эвтектоидного распада. Такие элементы называют изоморфными β-стабилизаторами. Это ванадий, молибден, ниобий, тантал. Элементы третьей подгруппы (рутений, родий, рений, осмий, иридий) образуют с титаном в богатой титаном области диаграмму состояния такую же, как с изоморфными β-стабилизаторами. При достаточно большом содержании этих элементов β-фаза полностью стабилизируется при комнатной температуре и лишь в области, сравнительно бедной титаном, появляются новые фазы и связанные с ними нонвариантные равновесия.

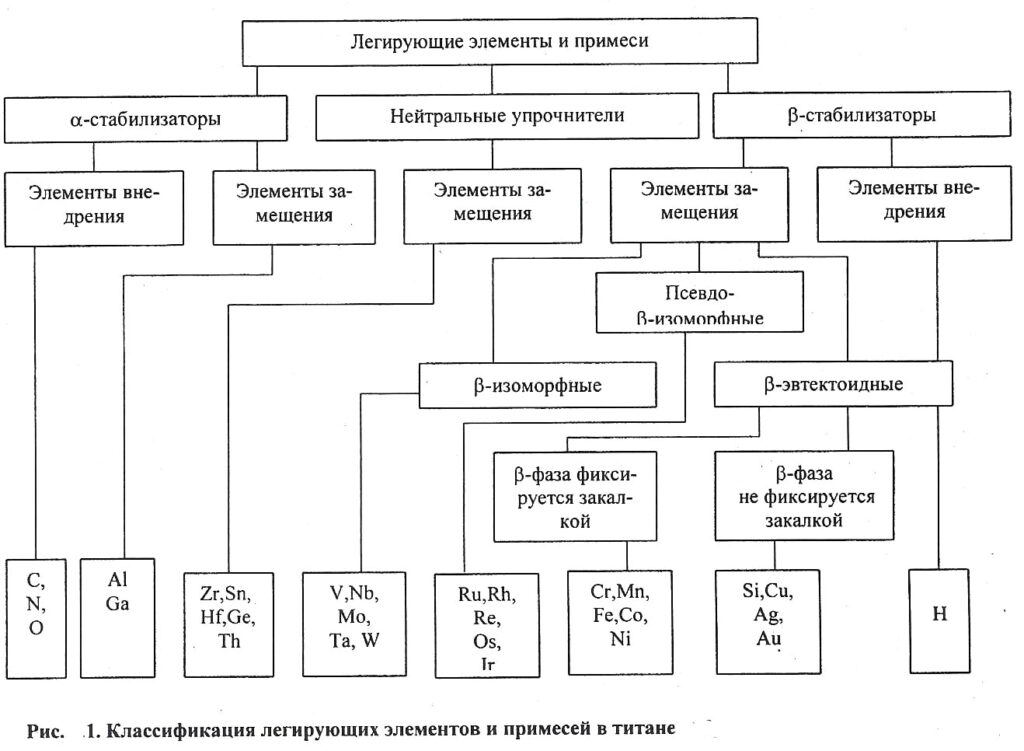

Вольфрам образует с β-титаном непрерывные твердые растворы. Но при понижении температуры β-фаза испытывает монотектоидное превращение β’—>α+β». Равновесие в этой системе при температурах ниже монотектоидной точки сходно с фазовым равновесием в системах титана с β-изоморфными элементами: в обоих случаях в равновесии находятся α- и β-твердые растворы. Поэтому рутений, родий, рений, осмий, иридий, вольфрам относятся в подгруппе псевдо β-изоморфных стабилизаторов. Влияние этих элементов на фазовый состав закаленных титановых сплавов сходно с влиянием изоморфных β-стабилизаторов. После закалки в сплавах этих элементов с титаном при достаточной их концентрации мартенсит α’ заменяется мартенситом α», как это наблюдается в сплавах с β-изоморфными стабилизаторами (ванадием, молибденом, танталом, ниобием).Третья группа представлена легирующими элементами, мало влияющими на температуру полиморфного превращения титана. К числу таких элементов можно отнести олово, цирконий, германий, гафний и торий, называемые нейтральными упрочнителями. Легирующие элементы и примеси в титане можно также разделить на элементы замещения и внедрения. Итоговую классификацию легирующих элементов и примесей в титане можно представить схемой, приведенной на рис. 1.

Рис. 1. Классификация легирующих элементов и примесей в титане

Основой титановых сплавов служат твердые растворы на основе двух полиморфных модификаций титана — α и β, образующие разнообразные микроструктуры.

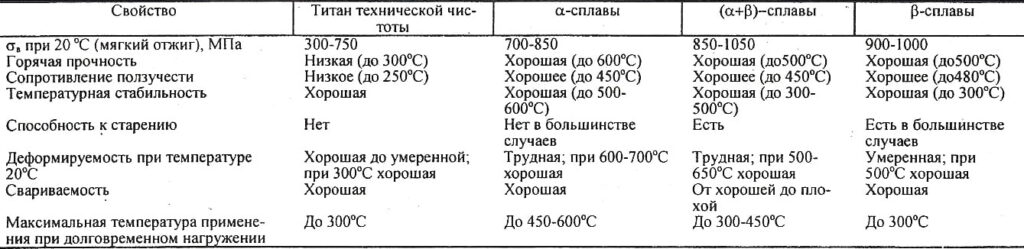

С использованием указанных стабилизаторов можно получать титановые сплавы трех основных типов — α, β и (α+β), каждый из которых обладает своими характерными свойствами (табл. 2) . Кроме того, имеются сплавы типа α+х, где х — фаза, состоящая из соединений типа TiAb, TiFe, TiMn, TiCr, TiC. В структуре сплавов могут быть карбиды, гидриды и другие металлидные фазы, например силициды, встречаемые обычно в небольших количествах.

α-сплавы

К ним относятся сплавы с преобладанием α-твердого раствора титана (более 95%), в том числе титан технической чистоты. Эти сплавы легируются α-стабилизаторами и нейтральными упрочнителями. В области температуры фазового превращения α—>β гексагональная α-фаза обладает более высокой жаропрочностью, чем кубическая β-фаза. Введение в сплав элементов, стабилизирующих α-фазу, позволяет повысить его жаропрочность.

Табл. 1. Свойства титановых сплавов различных типов

Для повышения прочности и жаростойкости α-сплавы можно легировать также растворимыми в α-фазе β-стабилизирующими металлами, например ванадием, ниобием, танталом и серебром, которые повышают жаропрочность этих сплавов; α-сплавы с добавкой β-стабилизаторов называют псевдо- α-сплавами или мартенситными, так как при резком охлаждении они образуют мартенситную структуру.

Основу промышленных сплавов составляет система Al-Ti. Алюминий практически присутствует во всех сплавах титана. Алюминий — единственный широко применяемый металл, стабилизирующий α-фазу. Введение алюминия в количестве до 13% позволяет получать сплавы с хорошей жаропрочностью. Алюминий также снижает плотность сплавов и их стоимость.

В целом α-сплавы характеризуются высокой жаропрочностью. Термически стабильны при длительном нагреве, хорошо сопротивляются газовой коррозии и свариваются. Но пластичность этих сплавов и, следовательно, способность к холодной деформации ниже, чем у β-сплавов и титана технической чистоты. При термической обработке α-сплавы не упрочняются, что является существенным их недостатком. Эти сплавы могут подвергаться только отжигу для снятия напряжений и нагартовки.

β-сплавы

К данной группе относятся сплавы, в структуре которых преобладает твердый раствор на основе β-модификации титана. Основными легирующими элементами являются β-стабилизаторы. В состав β-сплавов почти всегда входит алюминий, который их упрочняет (табл. 2).

Благодаря кубической решетке β-сплавы легче, чем α- и (α+β)-сплавы, подвергаются холодной деформации, хорошо упрочняются при термообработке, заключающейся в закалке и старении, и удовлетворительно свариваются; они имеют достаточно высокую жаропрочность, однако при легировании их только β-стабилизаторами жаропрочность с ростом температуры выше 400°С заметно снижается. Сопротивление ползучести и термическая стабильность сплавов этого типа ниже, чем у сплавов на основе а- твердого раствора.

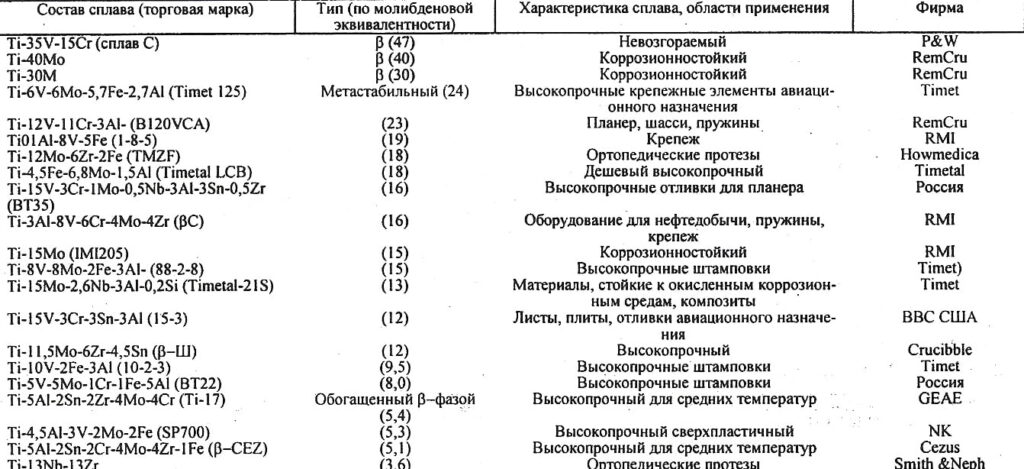

Основные β-сплавы (см. табл. 2) расположены в порядке снижения стабильности β-фазы в соответствии с их молибденовой эквивалентностью. Если значение эквивалентности превышает 30%, то материал рассматривается как устойчивый β-сплав, хотя некоторое количество α-фазы в нем присутствует. После старения прочность β-сплавов может достигать 1700 МПа (в зависимости от марки сплава и типа полуфабриката). Несмотря на благоприятное сочетание прочностных и пластических характеристик, β-сплавы имеют ограниченную область применения вследствие высокой стоимости и сложности производственного процесса, а также необходимости строгого соблюдения технологических параметров.

Табл. 2. Основные β-сплавы

Спектр применения β-сплавов все же довольно широкий — от дисков авиационных двигателей до различных протезов медицинского назначения. В условиях промышленного производства возможно прогнозировать свойства по микроструктуре крупногабаритных штамповок. Однако вследствие сложности ее могут возникать затруднения в ходе УЗ-контроля.

Двойные сплавы типа ( α+β)

Сплавы типа (α+β) получают легированием титана элементами, образующими α- и β-твердые раствор с различным соотношением этих фаз и расширяющими температурную область фазовых превращений титана. Двухфазная структура сплавов возникает при нагреве под закалку и фиксируется резким охлаждением.

Термообработка (α+β)-сплавов позволяет заметно повысить их прочность при относительно небольшом ухудшении их пластичности. Они обладают ограниченной свариваемосью, после сварки необходима термообработка сварных швов.

Следующие (после алюминия) по важности легирующие элементы титановых сплавов — ванадий и молибден. Система Ti-Al-V составляет основу большинства высокопрочных титановых сплавов, а система Ti-Al-Mo — основу жаропрочных титановых сплавов.

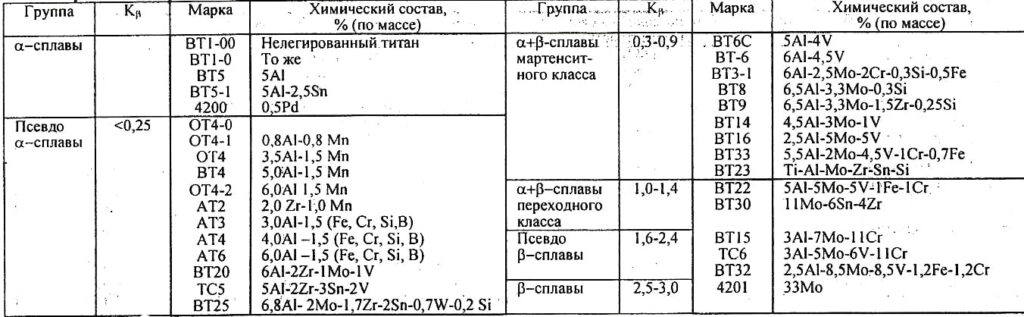

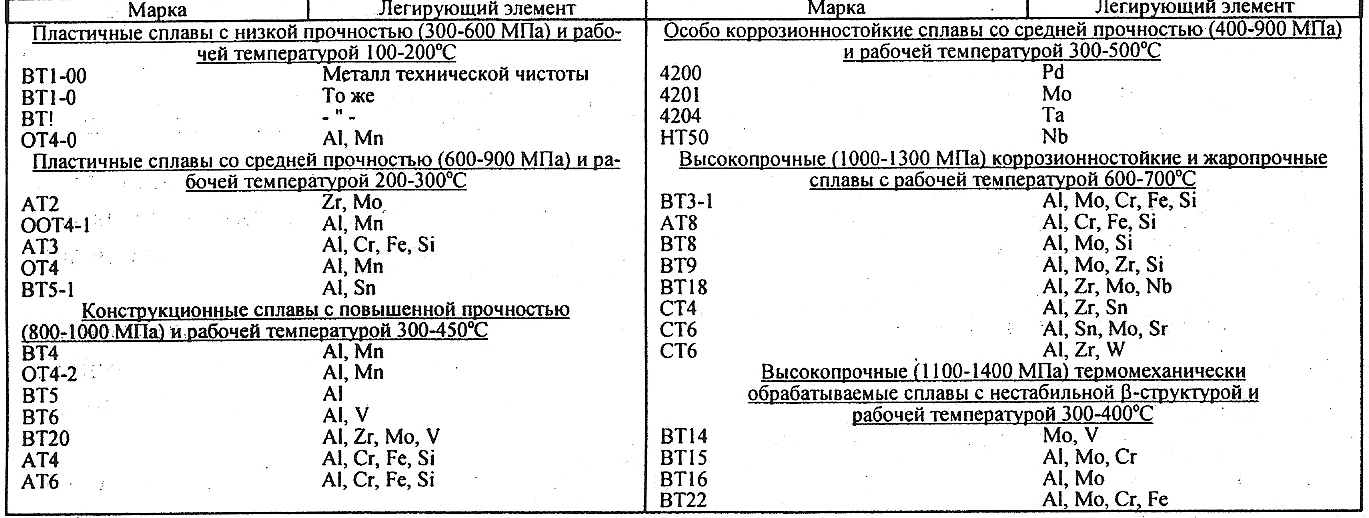

Все промышленные титановые сплавы по типу структуры в стабильном состоянии можно разбить на пять групп. В табл. 4 — 5 приведены составы, свойства и основные области применения наиболее характерных титановых сплавов, выпускаемых в России.

Характеристики легирующих элементов и их влияние на свойства титановых сплавов

Цирконий. Цирконий, как и гафний, — ближайший аналог титана, имеет близкую температуру плавления и также обладает полиморфизмом. С соответствующими модификациями циркония α- и β-модификации титана образуют непрерывные ряды твердых растворов. При любой концентрации β-модификация не фиксируется закалкой, а претерпевает мартенситное превращение в α-фазу. Цирконий по сравнению с другими легирующими добавками является для титана довольно слабым упрочнителем. Однако при повышенных температурах упрочняющее действие циркония проявляется сильнее. По этой причине цирконий нередко входит в состав жаропрочных титановых сплавов. Окалиностойкость титана при добавке циркония почти не изменяется при температурах нагрева до 600°С, но при 700°С и выше резко падает. Ввиду сравнительно малого влияния на температуру аллотропического превращения титана цирконий относится к группе так называемых нейтральных упрочнителей.

Табл. 3. Классификация промышленных титановых сплавов по типу структуры в стабильном состоянии

Табл. 4. Титан и титановые сплавы различного назначения

Гафний. Влияние гафния на температуры α—>β-превращения еще меньше, чем у циркония.

При любой концентрации гафния β-фаза так же, как для циркония, не может быть зафиксирована закалкой. Гафний также относится к группе нейтральных упрочнителей.

Ванадий.Ванадий относится к группе элементов, стабилизирующих β-фазу титана и резко снижает температуру полиморфного превращения титана с увеличением концентрации. При содержании >15%V закалкой можно полностью зафиксировать при комнатной температуре β-фазу. При меньшем содержании ванадия в зависимости от температуры нагрева под закалку можно получить в структуре различные соотношения α- и β-фаз, а также зафиксировать и.метастабильные фазы (α’, α» и ω). Важное значение для создания промышленных титановых сплавов имеет сравнительно большая растворимость ванадия в титане (>3%), поскольку это дает возможность создавать сплавы, сочетающие преимущества однофазных α-сплавов (хорошая свариваемость) и двухфазных (α+β)- сплавов — способность к упрочняющей термической обработке, повышенная по сравнению с α- сплавами технологическая пластичность. Примером этому служит наиболее популярный сплав типа 6-4, соответствующий марке ВТ6.

Другим преимуществом ванадия как легирующего элемента в титановых сплавах является отсутствие в системе Ti-V эвтектоидных реакций и металлидных фаз. Этим почти исключается возникновение хрупкости при любых ошибках в проведении технологических процессов, связанных с нагревом. Достоинство сплавов Ti-V — очень узкий интервал кристаллизации, поэтому сплав ВТ6 успешно применяется для фасонного литья.

Ниобий. Растворимость ниобия в α-титане примерно такая же, что и ванадия (~4%), но эффективность его как стабилизатора значительно ниже. Для закалки на однофазную β-структуру концентрация ниобия должна быть >37%. Ниобий как легирующая добавка к титановым сплавам применяется реже, чем ванадий и молибден. Из отечественных сплавов небольшую добавку ниобия (в пределах α-твердого раствора) содержит жаропрочный сплав ВТ18. Упрочняющий эффект от легирования титана ниобием при комнатной температуре небольшой.

Тантал.Диаграмма состояния сплава Ti-Ta во многом напоминает диаграмму сплава Ti-V, растворимость тантала в α-титане того же порядка — 3% (в ранних исследованиях указывались более высокие значения — <11%). Для закалки на β-структуру концентрация тантала должна быть >50%. Как и ниобий, тантал для титана является «мягким» упрочнителем и незначительно повышает прочность титана как при обычной, так и при высоких температурах. В качестве легирующей добавки тантал применяется еще реже, чем ниобий. Двойной сплав титана с 5%Та отличается очень высокой коррозионной стойкостью в агрессивных средах и может служить заменителем платины.

Молибден. Растворимость молибдена в α-титане не превышает 1%, β-стабилизирующий эффект — максимальный. Для фиксации сплошной β-структуры закалкой достаточно 11%Мо. Добавка молибдена эффективно повышает прочность сплавов при комнатной и высоких температурах, а также повышает термическую стабильность сплавов, содержащих хром и железо. Прочность сплавов титана с молибденом может быть значительно повышена закалкой и старением. Молибден — один из основных компонентов большинства титановых сплавов. Недостаток молибдена — его высокая температура плавления, затрудняющая получение гомогенных сплавов с титаном, а также высокая плотность. Однако в промышленных титановых сплавах присутствует легкоплавкий алюминий, поэтому возможно вводить молибден через лигатуру с алюминием, получаемую алюминотермией.

Хром. В сплаве системы Ti-Cr образуется соединение TiCr2, имеющее две полиморфные модификации, твердые растворы на основе которых обозначаются δ и γ. По влиянию на полиморфное превращение титана хром относится к сильным β-стабилизаторам, как молибден. Растворимость хрома в α-титане не превышает 0,5%. Для закалки с фиксацией однофазной β-структуры в сплаве достаточно 9%Сг. Хром обеспечивает в сплавах с титаном высокую прочность при хорошей пластичности и эффективность упрочняющей термообработки. Однако при повышенных температурах происходит эвтектоидный распад β-фазы, сопровождающийся выделением TiCr2 и вследствие этого потерей пластичности. По этой причине предпочтение отдается β-стабилизаторам, не имеющим эвтектоидной реакции, — ванадию и молибдену. Введение равного или несколько большего количества молибдена позволяет затормозить эвтектоидную реакцию в системе Ti-Cr. Полученный таким способом сплав ВТЗ-1 обладает вполне достаточной термической стабильностью и является одним из широко распространенных отечественных титановых сплавов. За рубежом также имеются термически стабильные содержащие хром сплавы, например сплав “Корона-5”, содержащий 1,5%Сг, 5%Мо и 4,5%А1.

Вольфрам.Согласно последним исследованиям, в системе Ti-W происходит, в отличие от предыдущей, не эвтектоидное, а монотектоидное превращение β’—>α+β’. Благодаря более высокой температуре монотектоидной реакции термическая стабильность сплавов Ti-W гораздо выше, чем сплавов Ti-Cr. Растворимость вольфрама в α-титане невелика (0,8% при монотектоидной температуре). В сплавах с содержанием >25%W закалкой удается зафиксировать однофазную β-структуру. Поскольку вольфрам повышает жаропрочность, он наряду с молибденом используется в качестве легирующей добавки к жаропрочным титановым сплавам. При содержании 5%W и более заметно повышается окалиностойкость титановых сплавов. Получение гомогенных сплавов титана с вольфрамом представляет некоторые трудности ввиду большой разницы в плотности и температуре плавления.

Водород. Подобно металлическим β-стабилизаторам водород понижает температуру полиморфного превращения титана и образует эвтектоидную реакцию, в результате которой твердый β-раствор распадается с образованием α- фазы и гидрида титана. Растворимость водорода в α-титане при эвтектоидной температуре — 0,18%. При этом в отличие от металлов водород образует раствор типа внедрения и относится к категории вредных примесей, так как вызывает водородную хрупкость титановых сплавов. При достаточно высоком содержании примеси водорода хрупкость наблюдается у титановых сплавов всех типов. При содержании примеси водорода, допускаемом техническими условиями, водородная хрупкость обычно не проявляется. Наиболее чувствительны к водородной хрупкости — чистый титан и сплавы с α-структурой. При возрастании в сплаве количества β-фазы чувствительность к водородной хрупкости уменьшается.

При современной технологии вакуумной плавки содержание примеси водорода в титановых полуфабрикатах обычно не превышает допустимых пределов. Наиболее вероятной причиной наводораживания является кислотное травление, применяемое для удаления окисленного слоя. Наводораживание при травлении носит поверхностный характер (гидридная пленка) и в деталях большого сечения, подвергаемых круговой механической обработке, этот гидридный слой удаляется вместе со стружкой. Для листов, труб и полуфабрикатов с необрабатываемыми поверхностями наиболее удобным способом удаления примеси водорода является вакуумный отжиг.

В последние годы наметилось использование водорода в качестве временного легирующего элемента, стабилизирующего β-фазу в титановых сплавах, для повышения их технологической пластичности и получения мелкозернистой структуры при горячей обработке давлением. Достигаемое добавкой водорода превращение однофазных α-сплавов в двухфазные снижает температуру полиморфного превращения, следовательно, температуру горячей обработки и усилие деформирования. Для удаления водорода после проведения горячей обработки требуется вакуумный отжиг при сравнительно низкой температуре (~700°С), что сохраняет мелкозернистую структуру, полученную в результате горячей обработки. Тот же α-сплав без добавки водорода требует для горячей обработки более высоких температур, в результате чего получается грубопластинчатая α- структура с пониженным комплексом свойств.

Медь. Медь ограниченно растворяется в β-титане (17%) и в α-титане (2,1%) и образует систему с перитектической и эвтектоидной реакциями. Особенность сплавов Ti-Cu — высокая скорость прохождения эвтектоидной реакции, поэтому при закалке β-фазу не удается зафиксировать, а образуется мартенситная α’-фаза. При закалке из α-области образуется пересыщенный медью α-твердый раствор. При последующем старении из него выделяется Тi2Cu в дисперсной форме, что сопровождается упрочнением. На этом основано применение сплава с 2,5% Cu для производства листов, обладающих в закаленном состоянии отличной пластичностью и хорошей свариваемостью, подобно нелегированному титану, и более высокой прочностью после старения, чем последний. Это является одним из немногих примеров использования механизма интерметаллидного упрочнения в промышленных титановых сплавах, так как обычно при упрочняющей термической обработке используется распад пересыщенных твердых растворов на основе α- или β-модификаций титана с выделением в дисперсной форме β- или α-фаз соответственно.

Серебро.Как и для меди, в сплавах Ti-Ag при закалке β-фаза не фиксируется вследствие мартенситного превращения. Другая особенность — значительная растворимость серебра в α-титане при эвтектической температуре. Серебро как легирующая добавка к титановым сплавам не получило применения, но играет важную роль как один из компонентов припоев для вакуумной пайки титана.

Золото. О практическом использовании сплавов Ti-Au сведений не имеется, но, возможно, такие сплавы обладают повышенной коррозионной стойкостью в некоторых агрессивных средах.

Кремний. В техническом титане и конструкционных титановых сплавах, где требуется высокая ударная вязкость, кремний считается вредной примесью, так как, присутствуя даже в небольших количествах (сотых долей процента), резко снижает эту характеристику. Однако в жаропрочных титановых сплавах кремний — одна из важных легирующих добавок, обеспечивающих повышение жаропрочности и жаростойкости. Оптимальное содержание кремния — 0,15-0,35%, что примерно соответствует пределу его растворимости в а-титане. Однако даже и при этих концентрациях можно наблюдать мелкие включения силицида титана Ti5Si3, которые играют некоторую роль в повышении жаропрочности. При закалке сплавов Ti-Si из-за мартенситного превращения β-фаза не фиксируется.

Олово. Олово слабо влияет на температуру полиморфного превращения титана и относится к категории нейтральных упрочнителей. Растворимость олова в α-титане — 20%. При обычной температуре оно является довольно слабым упрочнителем, но существенно повышает жаропрочность. Поэтому олово добавляют к жаропрочным титановым сплавам обычно в количестве 1-6%, в отдельных случаях — до 13%. При легировании титана оловом пластичность при комнатной температуре почти не снижается, жаропрочность повышается. Олово повышает технологическую пластичность двойных сплавов Ti-Al. Пример — широко известный листовой α-сплав, содержащий 5%Аl и 2,5%Sn.

Марганец. Подобно хрому марганец в начальный период развития титановой промышленности широко применялся в качестве легирующей добавки, а сплав с 8% Mn был за рубежом самым популярным листовым сплавом, сочетающим высокую пластичность с достаточно высокой прочностью. Марганец является сильным β-стабилизатором и при содержании его в сплаве более 6% закалкой можно получить 100% p-структуру. Однако подобно сплавам с хромом сплавы с марганцем, особенно при высоком содержании последнего, термически нестабильны из-за эвтектоидного распада β-твердого раствора с выделением химического соединения эквиатомного состава, что вызывает охрупчивание. Поэтому промышленное применение нашли лишь сравнительно низколегированные марганцем сплавы (1-2%), термическая стабильность которых оказалась вполне удовлетворительной. В отечественной промышленности применяются три сплава (ОТ-4, ОТ4-1, ОТ4), в которых содержится постоянное количество марганца (1-2%), содержание алюминия меняется от 1 до 5%, что позволяет получать широкий диапазон прочности. Недостаток марганца — высокая упругость пара, что требует применения нейтрального газа при плавке взамен вакуума.

Железо. Растворимость железа в α-титане при комнатной температуре очень мала, при эвтектоидной температуре не превышает 0,5%. Железо — один из самых сильных β-стабилизаторов и для фиксации 100% p-структуры закалкой достаточно 6%Fe. Сплавы Ti-Fe термически нестабильны, и β-твердый раствор может распадаться даже при комнатной температуре. В нелегированном (техническом) титане небольшое количество железа может вызвать локальные выделения β-фазы, что в некоторых случаях снижает коррозионную стойкость, а также способствует возникновению хладноломкости при криогенных температурах. Поэтому в технических условиях на сплавы типа 6-4 и 5-2,5 повышенной чистоты для работы в условиях глубокого холода (сорт ELI по зарубежным спецификациям аналог КТ) наряду с более жесткими допусками по содержанию примесей, дающих твердые растворы типа внедрения (кислород, азот), ограничивается и содержание примеси железа, например, не более 0,25% по сравнению с 0,50% в обычном сплаве типа 5-2,5. Благодаря сильному упрочняющему действию железо используется в некоторых титановых сплавах как легирующая добавка обычно в количествах 0,5-1,5%, хотя известен сплав на основе β-структуры, содержащий 5%Fe; 8%V и 1%Аl. Иногда можно вместо сравнительно дорогого ванадия использовать дешевый феррованадий. -г

Кобальт. Эвтектоидный распад в этой системе происходит очень медленно, и поэтому сплавы с небольшой добавкой кобальта должны обладать достаточной термической стабильностью. Кобальт как легирующая добавка в промышленных титановых сплавах почти не применяется, кроме японского сплава марки 5-2-2, содержащего 5%Аl; 2%V; 2%Со и 0,2%Si, производство которого невелико.

Никель. Растворимость никеля в α-титане очень мала (<0,2% при эвтектоидной температуре). Сплавы с содержанием >8%Ni могут быть закалены на β-структуру, которая довольно нестабильна и распадается уже при температуре 250°С. Нет сведений о применении никеля в качестве легирующей добавки к обычным титановым сплавам. Однако система Ti-Ni приобрела промышленное значение как основа для создания сплавов интерметаллидного типа, обладающих эффектом памяти (способностью восстанавливать первоначальную форму, искаженную пластической деформацией) и другими свойствами, из которых практическое значение могут иметь высокое сопротивление кавитации и способность к гашению акустических колебаний. Восстановление первоначальной формы происходит при нагреве до заданной температуры, которая определяется химическим составом сплава. Основу сплавов с эффектом памяти формы представляет эквиатомное химическое соединение Ti-Ni (бертолид) с областью гомогенности в пределах 54-58%Ni с добавками кобальта, железа и других металлов. Это химическое соединение настолько пластично, что позволяет получать все виды полуфабрикатов, включая фольгу и проволоку, а также производить фасонное литье.

Палладий. Промышленное значение получили низколегированные двойные сплавы с содержанием 0,2%Pd. По механическим свойствам и структуре они не отличаются от нелегированного титана, но обладают повышенной коррозионной стойкостью в окислительных и в восстановительных средах, в которых стойкость нелегированного титана недостаточна. Подобное действие оказывает на титан также платина.

Бор. Бор почти не растворяется в твердом титане и мало влияет на температуру полиморфного превращения. Поэтому для легирования титановых сплавов он не применяется, но микродобавки бора (0,03-0,05%) измельчают микрозерно титана и его сплавов и применяются в качестве модификатора.

Галлий. Несмотря на громадную разницу в температурах плавления (tпл -30 °С), галлий может оказаться ценным легирующим компонентом, так как хорошо сплавляется с титаном и относится к небольшой группе металлов, стабилизирующих α-модификацию титана. Он образует обширную область твердых растворов с α-титаном — до 16% и существенно повышает жаропрочность титановых сплавов. Так как содержание алюминия в обычных титановых сплавах не превосходит 7-8% из-за выделения интерметаллидной фазы α2 и связанной с этим потери пластичности и термической стабильности, практический интерес может представлять совместное легирование жаропрочных титановых сплавов галлием и алюминием, что позволит дополнительно упрочнить α-фазу без потери термической стабильности.

Азот. Азот — вредная примесь в титановых сплавах, существенно снижающая пластичность, и поэтому его содержание в техническом титане и титановых сплавах жестко регламентируется в пределе 0,04-0,05%. Некоторое применение находит азотирование для повышения износостойкости.

Кислород. Кислород — вредная примесь, вызывающая хрупкость титана, вместе с тем при содержании кислорода до 0,1-0,2% его можно рассматривать как естественную легирующую добавку, определяющую уровень прочности технического титана и всех промышленных титановых сплавов. В отличие от азота кислород — более мягкий упрочнитель α-титана и его содержание в допустимых пределах обеспечивает не только необходимый уровень прочности, но и достаточно высокую пластичность. В зарубежной практике, в том числе в Великобритании, применяется намеренное легирование кислородом для получения различных По прочности сортов технического титана. Более низкий предел содержания кислорода <0,1% требуется лишь в некоторых специальных сплавах (например, для криогенной техники). В отличие от водорода кислород, как и азот, нельзя удалить из титана вакуумным отжигом. Попытки снизить содержание кислорода в титановых сплавах металлургическим путем успеха не имели в виду очень сильного сродства титана к кислороду. Это затрудняет использование титанового лома и отходов при выплавке титановых сплавов ответственного назначения.

Углерод. Углерод относится к вредным примесям в титановых сплавах, так как уже при 0,2%С и более образуются очень твердые карбиды, снижающие ударную вязкость и затрудняющие механическую обработку. Для жаропрочных титановых сплавов может представлять интерес легирование углеродом в пределах его растворимости в α-титане.

Алюминий. В интервале концентраций 5-25% Аl установлено существование упорядоченной α2-фазы (TiзАl) взамен ранее предполагаемой области α-твердого раствора. Именно эта фаза вызывает потерю термической стабильности при содержании алюминия >6-8%.

В более поздних исследованиях показано, что область однородного твердого раствора вблизи ординаты титана при комнатной температуре не превосходит 1%. При содержании 1-4%Аl простирается область α-твердого раствора с участками ближнего порядка; при 4-6,5%Аl кроме α-твердого раствора наблюдаются области дальнего порядка и предвыделения α2-фазы; при содержании 6,5% и более— двухфазная область α+α2. ‘ :

Средняя часть диаграммы состояния системы Ti-Al охватывает область существования интер металлидных α2— и α-фаз, соответствующих соединениям Ti3Аl и TiAl, что способствует появлению жаропрочных легких сплавов нового типа, основанных на алюминидах титана и имеющих упорядоченную структуру.

Редкоземельные металлы. Все РЗМ образуют с титаном однотипные диаграммы состояния, а именно, эвтектические системы с перитектоидной реакцией. Они относятся к группе α-стабилизаторов, незначительно повышают температуру полиморфного превращения титана, химических соединений не образуют. Растворимость РЗМ в α-титане колеблется от 1,5 до 2%.

Сплавы титана с РЗМ, изготовленные по традиционной технологии слиток-поковка, не обладают высокими механическими свойствами и не могут эффективно упрочняться термической обработкой из-за незначительной растворимости их в титане в твердом состоянии. Именно это обстоятельство позволяет, используя новые технологии сверхбыстрого затвердевания, получить сильно пересыщенные твердые или аморфные (стеклоподобные) сплавы, которые при последующем нагреве эффективно упрочняются благодаря дисперсионному распаду пересыщенного твердого раствора или аморфного сплава.

Тройные системы сплавов.

В основе большинства промышленных титановых сплавов общего назначения лежит тройная система Ti-Al-V. Примером таких сплавов является сплав Ti-6%Al-4%V (в России — сплав марки ВТ6). Следующей по важности является система Ti-Al-Mo, на которой основаны многие титановые сплавы, особенно жаропрочные, например, сплавы ВТ8 и ВТ9.

Промышленные титановые сплавы, созданные на основе систем Ti-Al-V и Ti-Al-Mo или на их комбинации, отличаются высокой термической стабильностью, поскольку ванадий и молибден являются изоморфными β-стабилизаторами, не образуют с титаном химических соединений и не приводят к эвтектоидным реакциям. Однако при содержании алюминия >8% термическая стабильность этих сплавов снижается вследствие образования упорядоченной фазы α2

Подобный тип диаграммы состояния имеет система Ti-Al-Mn в области до 10% Мп. Хотя марганец и образует эвтектоид с титаном, но реакция протекает настолько медленно, что в промышленных сплавах, содержащих 1-2%Mn, ее влияние почти незаметно и сплавы обладают хорошей термической стабильностью. На основе системы Ti-Al-Mn создана серия отечественных сплавов марок ОТ4-0; ОТ4-1 и ОТ4, являющихся наиболее распространенными промышленными сплавами для листовых полуфабикатов. При почти постоянном содержании марганца (<2%) содержание алюминия в этих сплавах изменяется от 1 до 5%, что позволяет получить широкий диапазон механических свойств. Вместе с тем наличие одних и тех же легирующих компонентов весьма удобно для серийного производства.

Характерная особенность системы Ti-Al-Sn — непрерывная растворимость интерметаллидов Тi3Аl и Тi3Sn между собой. В системе образуется обширная область α-твердых растворов. На основе системы Ti-Al-Sn создан свариваемый листовой сплав Ti-5%Al-2,5%Sn (ВТ5-1).

Для сплавов системы Ti-Al-Zr характерна обширная область a-твердого раствора. На этой системе основан отечественный жаропрочный сплав ВТ18. Жаропрочность этого сплава обусловлена высоким содержанием алюминия и циркония. К этой же системе относится листовой жаропрочный сплав ВТ20. Эти сплавы содержат некоторое количество p-изоморфных стабилизаторов, поэтому структура их в отожженном состоянии состоит из α-сплавов и небольшого количества β- фазы.

Диаграмма состояния системы Ti-Al-Nb аналогична системе Ti-Al-V. Для этой системы характерны довольно обширные двухфазные области α+β и α2+β.

Новые материалы на основе титана

Среди новых типов сплавов на основе титана необходимо отметить сплавы с запоминанием формы (сплавы памяти), сверхпроводники, с повышенной коррозионной стойкостью, биосовместимые материалы, аккумуляторы водорода, высокожаропрочные сплавы (рис. 2).

Рис. 2. Основные типы титановых сплавов и области их применения

Практически для всех обычных металлических материалов достигнут предел по рабочей температуре, выше которого их применение становится технически нецелесообразным. Для титана таким пределом является температура 550+50 °С, что недостаточно для аппаратов типа “Шаттл” или “Буран” и др. Для каркаса и обшивки таких аппаратов применяют сплавы на основе алюминидов титана — ТiзАl и TiAl, а также композиционные материалы на их основе. Новые сплавы на основе алюминидов титана (химических соединений титана с алюминием) позволяют существенно повысить предельную рабочую температуру — до 650-900°С при хорошем сопротивлении окислению и сохранении высокой прочности и жесткости.

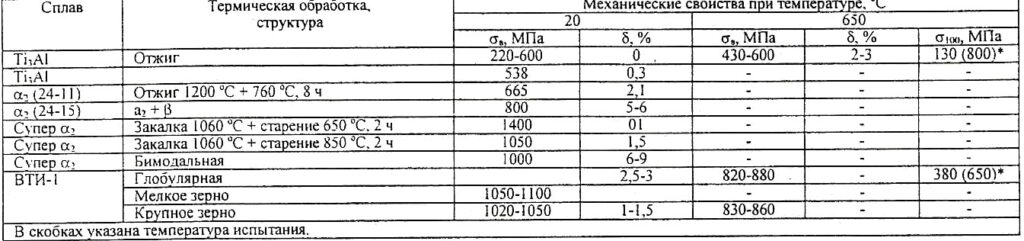

Лучшим промышленным сплавом этого типа считают сплав супер α2 состава, % (по массе): Al — 15, Nb — 20, V — 3, Мо — 2. Этот сплав обладает более высокими свойствами по сравнению со сплавом αг (табл. 5). Сплав можно подвергать закалке и старению. Повышение температуры старения с 650 до 950 °С после закалки сплава с (α2 + β)-области (~1060°С) приводит к снижению прочности с одновременным повышением характеристик пластичности, что объясняется увеличением количества β-фазы. Сплав супер α2 обладает наилучшими механическими свойствами при бимодальной структуре, представленной равноосными зернами первичной α2-фазы, пластинами α2-фазы и зернами О-фазы. Такую структуру получают обработкой давлением в β-, а затем в (α2+ β)-области закалкой и старением. Выделения О-фазы оказывают благоприятное влияние на прочность и пластичность сплава.

К этому же типу сплавов на основе интерметаллида Тi3Аl принадлежит отечественный сплав ВТИ-1 (Ti-14,5Al-22Nb-1,5Zr-0,25Si) (табл. 6).

Табл. 5. Механичеcкие свойства cплавов на основе интерметаллидов Ti3Al

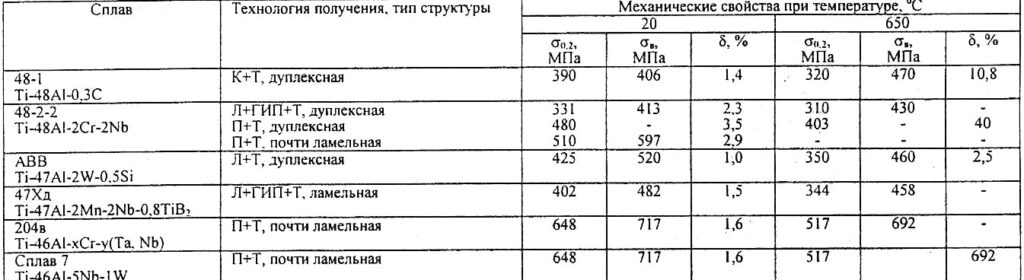

Табл. 6. Механичеcкие свойства cплавов на основе интерметаллидов TiAl

Интерметаллид TiAl и сплавы на его основе превосходят существующие жаропрочные сплавы на основе титана, железа и никеля по удельным значениям модуля упругости и показателям жаропрочности в широком интервале температур, вплоть до 750-800 °С.

Сплавы на основе алюминидов титана уже нашли применение при изготовлении деталей авиационных двигателей и элементов планера, работающих при высоких температурах. По сравнению с γ-фазой алюминид Ti3Al обладает более высокими технологическими характеристиками: из этого алюминида получают даже фольгу, которую применяют для изготовления сотовых конструкций сверхзвуковых летательных аппаратов. Интерметаллид Из Аl используют для изготовления элемента конструкции крыла, который нагревается до температуры -700 °С, а из сплава Ti-14Al-21Nb — уплотнителей сопла форсажной камеры двигателя F100. Сплавы на основе TiAl перспективны для производства деталей горячего тракта ГТД, работающих при температуре 700-1000°С. Из литых сплавов на основе γ-фазы можно изготавливать опоры трубопроводов, уплотнители кожуха, завихрители камеры сгорания, статор компрессора, воздушные фильтры, детали сопла, лопатки компрессора, элементы конструкции камеры сгорания, корпус турбины. Возможно также использование алюминидов титана в автомобильных двигателях.