Вакуумно-дуговой переплав (ВДП) — переплав расходного электрода в вакууме (1-7 Па) или инертном газе при давлении ниже атмосферного с формированием ≤ 8-т слитка в водоохлаждаемом кристаллизаторе.

Источник тепла при расплавлении электрода — сильноточная электрическая дуга низкого напряжения. Металл вакуумно-дугового переплава характеризуется однородностью свойств, низким содержанием газов и вредных примесей, плотной макроструктурой. Для уменьшения испарения элементов и улучшения качества поверхности слитка ВДП проводят при 0,7—4,0 кПа в аргоне, гелии или азоте (легирование металла). Сортамент сталей и сплавов, полученных вакуумно-дуговым переплавом, достаточно широк — подшипниковая сталь для приборных подшипников, коррозионностойкие и конструкционные легированные стали, прецизионные и жаропрочные сплавы и другие.

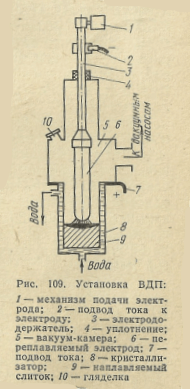

Общая схема установки вакуумного дугового переплава

Плавку на установке вакуумного дугового переплава (ВДП) можно вести с расходуемым и нерасходуемым электродами. В последнем случае дуга горит между электродами, изготовленными из тугоплавкого материала (графита, вольфрама и т. д.), жидким металлом в кристаллизаторе. Переплавляемый металл подается из дозатора. В связи с возможностью загрязнения металла материалом электродов установки ВДП с нерасходуемым электродом не получили распространения. В сталеплавильном производстве применяют установки ВДП с расходуемым электродом. Схема такой установки показана на рис. 109. Установка состоит из герметичной рабочей камеры с прикрепленным к ней кристаллизатором, оборудованным водяным охлаждением.  Присоединение кристаллизатора осуществляется при помощи прижимного фланца с резиновым или фоторопластовым уплотнением. Рабочая камера через патрубок присоединена к системе вакуумирования. К верхней части рабочей камеры присоединена камера расходуемого электрода. Через сальниковое устройство проходит шток электрододержателя. При помощи переходного зажима-цанги или клинового соединения с чекой электрододержатель соединен с переплавляемым электродом. В рабочей камере имеется гляделка для непосредственного наблюдения за плавкой и для установки перископического устройства для дистанционного наблюдения. Ток подводится системой гибких кабелей к головке электрододержателя и шинами к фланцу кристаллизатора.

Присоединение кристаллизатора осуществляется при помощи прижимного фланца с резиновым или фоторопластовым уплотнением. Рабочая камера через патрубок присоединена к системе вакуумирования. К верхней части рабочей камеры присоединена камера расходуемого электрода. Через сальниковое устройство проходит шток электрододержателя. При помощи переходного зажима-цанги или клинового соединения с чекой электрододержатель соединен с переплавляемым электродом. В рабочей камере имеется гляделка для непосредственного наблюдения за плавкой и для установки перископического устройства для дистанционного наблюдения. Ток подводится системой гибких кабелей к головке электрододержателя и шинами к фланцу кристаллизатора.

Перед плавкой на дно кристаллизатора кладут шайбу (затравку) из того же материала, что и расходуемый электрод, и для улучшения электрического контакта — немного стружки. После включения тока и небольшого подъема электрода между его концом и затравкой загорается дуга, под действием которой происходит плавление электрода. После окончания плавки кристаллизатор отсоединяют от камеры и затем слиток извлекают из кристаллизатора, опуская при этом поддон, закрывающий кристаллизатор снизу. После установки нового кристаллизатора систему герметизируют и проводят следующую плавку. При одинаковой общей схеме установки ВДП имеются различные конструктивные решения некоторых узлов, что влияет на эксплуатационные характеристики установки. В практике отечественных заводов наблюдается непрерывный поиск наиболее рационального конструктивного решения установок в целом и их отдельных узлов.

Преимущества установок ВДП

Установки ВДП имеют перед другими вакуумными печами и прежде всего перед индукционными ряд преимуществ:

- отсутствие контакта металла с футеровкой обеспечивает получение более чистого металла;

- производительность установок ВДП значительно выше производительности вакуумных индукционных печей;

- методом ВДП можно выплавлять слитки большой массы: в настоящее время до 60 т, проектируются печи для выплавки слитков массой 100—200 т.

Это предопределяет преимущественное развитие среди вакуумных способов переплава именно метода ВДП. Однако установки ВДП имеют следующие недостатки:

- необходимость использования специально подготовленной шихты в виде кованых или литых электродов;

- ограниченность возможностей легирования металла;

- неприспособленность для литья.

Технология ВДП

При ВДП, так же как и при ЭШП, используют переплавляемые электроды из стали той же марки, слиток которой необходимо получить. Металл для электродов выплавляют в дуговых электропечах, иногда в мартеновских печах с последующей обработкой его синтетическим шлаком, а в некоторых случаях в других агрегатах для переплава (ЭШП, вакуумных индукционных печах или в тех же установках ВДП). Выплавка электродов в открытых печах более экономически оправдана.

При использовании кованых или катаных электродов заготовки под них обдирают и торцуют на токарных станках. Основной недостаток этой технологии заключается в большом количестве отходов (50%). Более экономически целесообразно использование литых электро- 1 дов. Однако литые электроды имеют глубокую усадочную раковину, которая возникает при кристаллизации в высоких изложницах, и грубую поверхность. Более высокое качество электродов наблюдается при отливке их на МНЛЗ.

Необходимо иметь в виду, что из всех статей себестоимости стали ВДП особенно высока стоимость электрода (до 85%). Поэтому снижение стоимости электрода уменьшает стоимость всего процесса ВДП.

Диаметр электрода должен быть на 50 – 140 мм меньше диаметра кристаллизатора. При малом зазоре между электродом и поверхностью кристаллизатора давление над ванной выше, чем в рабочей камере. Поэтому между электродом и кристаллизатором будут появляться паразитные дуги. При большом зазоре электрод не экранирует ванну и тепло излучается вверх.

Установки ВДП работают на постоянном токе: расходуемый электрод является катодом, а жидкий металл в кристаллизаторе — анодом. В вакууме дуга может быть более растянутой без значительного снижения силы тока и увеличения напряжения. При короткой дуге капли металла, срывающиеся с конца электрода, замыкают дуговой промежуток, вследствие чего происходит разбрызгивание металла, ванна охлаждается, так как ток идет через капли, а не через газовый столб разряда.

Температура дуги не одинакова по ее длине и изменяется в пределах 2000—12000° С. Несмотря на высокую температуру, капля, падая в столбе дуги, не успевает значительно нагреваться, так как дуговой промежуток она проходит за 0,05—0,1 с. Поэтому температура жидкой ванны при ВДП обычно незначительно превышает температуру плавления металла (на 60—100° С).

Зажигание дуги производят при уменьшенной силе тока, а после образования лунки жидкого металла печь переводят на рабочую силу тока. В связи с интенсивным охлаждением металла в водоохлаждаемом кристаллизаторе в наплавляемом слитке на протяжении всего процесса остается только лунка жидкого металла.

Для уменьшения отходов металла от головной части слитка вследствие наличия в ней усадочной раковины в конце переплава прибегают к операции выведения усадочной раковины. В этот момент скорость кристаллизации металла несколько меньше скорости плавления электродов, что обеспечивает постепенное заполнение образующейся усадочной раковины металлом.

После полного затвердевания слитка вакуум в печи нарушают, отсоединяют кристаллизатор со слитком и приступают к очистке печи. При работе с двумя кристаллизаторами второй, заранее подготовленный, ставят в печь и плавку начинают вновь. Для печи с кристаллизатором диаметром 320 мм продолжительность отдельных операций примерно следующая: подготовка печи к плавке 20—30 мин, загрузка и крепление электродов при внепечной сварке 25—15 мин, откачка 35 мин, плавление 4 ч 30 мин — 5 ч 30 мин, выведение усадочной раковины 40 мин. Максимальная годовая производительность печи составляет 895 т.

Возможность проплавления стенки кристаллизатора установки ВДП почти исключена при поддержании стабильного электрического режима. Необходимо следить за тем, чтобы длина дуги была меньше расстояния от поверхности электрода до стенки кристаллизатора. Наиболее эффективным способом устранения взрыва при проплавлении кристаллизатора является оснащение печи мощной системой вакуумирования, способной даже при большой течи воды поддерживать в печи, низкое давление. При нормальной работе давление в печи должно поддерживаться

На стенках кристаллизатора во время плавки образуется корона из брызг металла и конденсатов паров примесей. Корона заливается жидким металлом и не полностью расплавляется. На поверхности слитка образуется грубая корка, которую приходится снимать на глубину 5—10 мм на токарных станках.

С увеличением длины дуги и силы тока корона быстрее расплавляется, поверхность слитка улучшается. Длина дуги, равная 25—30 мм, на больших кристаллизаторах считается оптимальной.