Для успешного ведения процесса прокатки очень важно иметь правильный вход и выход полосы из валков. Это обеспечивает валковая арматура. Сюда следует отнести все виды устройств и приспособлений, которые необходимы для направления и удержания прокатываемой полосы как при подаче к валкам, так и при выходе ее из валков. В связи с этим арматуру прокатных станов можно подразделить на три основные вида:

- Вводную арматуру, обеспечивающую правильную подачу полосы в валки и удержание ее в нужном положении при прокатке. К таким деталям и приспособлениям относятся линейки, воронки, коробки, пропуски и пр.

- Выводную арматуру, обеспечивающую правильный выход полосы из валков и соответствующее направление при дальнейшем движении. Сюда следует отнести линейки, которые сохраняют необходимое положение полосы в горизонтальной плоскости, и проводки в вертикальной плоскости, предохраняющие от оковывания (окольцовывания) валков металлом.

- Передаточные устройства, передающие полосу от одной клети к другой или в пределах одной клети, с кантовкой или без кантовки полосы. К этому виду устройств относят различные трубки, приспособления для кантования выходящей из валков полосы (геликоидальные проводки. кантующие ролики); обводную арматуру, обеспечивающую автоматическую передачу полосы из одной клети в другую и применяемую на линейных проволочных, мелкосортных, а в некоторых случаях и на среднесортных станах.

Выбор и установка арматуры существенно влияют на производительность прокатного стана, на получение точных размеров и качественной поверхности проката. Поэтому конструированию, подготовке и установке арматуры в прокатных цехах уделяют серьезное внимание.

Детали валковой арматуры в процессе работы испытывают значительные динамические воздействия со стороны полосы. Поэтому их делают достаточно прочными и надежно закрепляют. При этом крепление не должно затруднять успешной регулировки и быстрой замены в случае необходимости. На сортовых станах арматуру устанавливают на опорных брусьях, закрепленных в специальных пазах с обеих сторон валков параллельно их оси.

Блюминги, слябинги и некоторые другие станы часто не имеют специальной арматуры, так как подача металла в валки и его выход из валков обеспечиваются рельгангами и линейками-манипуляторами, а поперечные размеры полос, прокатываемых на этих станах, практически исключают такое явление, как оковывание валков.

К валковой арматуре, устанавливаемой с передней стороны клети, относятся, в частности, направляющие линейки, которые являются неподвижным продолжением буртов ручья. Они обеспечивают направленную подачу полосы в валки. Если нет необходимости непрерывно удерживать полосу при ее подаче и прокатке, например в прямоугольных или ромбических калибрах, то отдельные линейки заменяют литым столом с постоянными линейками, которые располагают соответственно каждому калибру. С выходной стороны при прокатке, например, овала в круглом калибре полосу приходиться непрерывно удерживать от сваливания и скручивания. Линейки при этом изготавливают с соответствующей профилировкой, причем их очень тщательно устанавливают по калибру в приемной коробке. Такие профилированные линейки называют пропусками. В данном случае наблюдаются особо тяжелые условия службы направляющей арматуры, так как пропуски при работе соприкасаются с горячим металлом и испытывают высокие скорости скольжения. Все это приводит к интенсивному износу рабочих поверхностей пропусков, а при прокатке стали (особенно нержавеющей, жароупорной и др.) можно наблюдать значительное наваривание (налипание) металла на контактную поверхность пропусков, что приводит к образованию на прокатываемом металле рисок и задирок, а в конечном итоге к браку.

Длительное время пропуски изготавливали из отбеленного или серого чугуна. Хотя впоследствии пропуски начали изготовлять из легированной стали с последующей термической обработкой, стойкость их против истирания и налипания металла на рабочую поверхность не может считаться удовлетворительной. Успешно решается вопрос заменой трения скольжения трением качения, т. е. заменой обычных пропусков роликовыми.

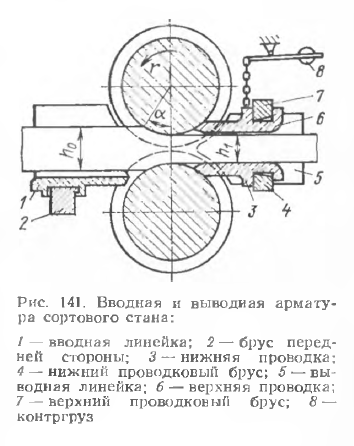

Очень большое влияние на успешную работу прокатной клети оказывает выводная арматура (рис. 141,5, 5, 6). Разница в диаметрах рабочих валков и их окружных скоростей (при равенстве частоты их вращения) вызывает изгиб полосы по выходе в сторону валка с меньшим диаметром. Кроме того, неправильная установка валков, неравномерный прогрев металла перед прокаткой, неравномерная деформация, вызываемая формой калибра или формой заготовки, неправильная подача полосы в валки могут привести к появлению изгиба полосы в вертикальной или горизонтальной плоскостях или закручиванию ее вокруг своей оси при выходе металла из валков. Чтобы предотвратить это, на выходе полосы из валков устанавливают выводную арматуру — линейки, а также нижнюю и, где необходимо, верхнюю проводки, которые сохраняют правильный выход полосы в вертикальной плоскости. Проводки предохраняют валки от оковывания прокатываемой полосы во время выхода переднего конца. При значительных сечениях полосы проводки воспринимают большие нагрузки. Поэтому их, как правило, изготавливают коваными из стали.

Проводки, как это видно из рис. 141, 3, 6, устанавливают заостроенным концом на валок и пяткой на проводковый брус. Носок проводки должен постоянно плотно прижиматься к валку, иначе выходящая полоса будет выбивать проводку, что может привести к аварии на стане. Нижняя проводка прижимается к валку своей массой, плотное же прилегание верхней проводки к валку обеспечивается пружинами или контргрузом (см. рис. 141,5).

Наибольшее распространение получила валковая арматура скольжения, что обусловлено простотой конструкции и надежностью в эксплуатации. Валковая арматура скольжения состоит из вводных и выводных линеек или профильных проводок, которые крепят на проводковом брусе. Для повышения жесткости валковой арматуры скольжения фасонные проводки устанавливают в жесткой закрытой коробке. В зависимости от расположения профильные проводки делят на нижние и верхние. Они опираются на валок и прижимаются к коробке стяжными болтами. Профильные проводки изготавливают из стали для станов горячей прокатки и из бронзы для станов холодной прокатки.

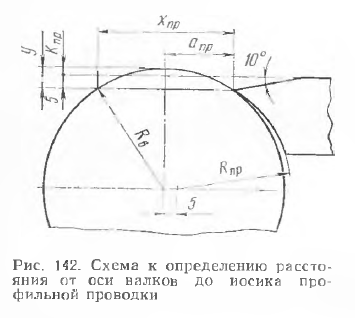

Большое значение для предотвращения оковывания валков имеет тщательная подгонка выводной арматуры. Носик профильных проводок должен плотно прилегать к ручью калибра по всему контуру (рис. 142). Размеры профильных проводок определяют следующими зависимостями:

где Rв — радиусы валка и проводки; aпр — расстояние от оси валка до носика проводки; Хпр — хорда (берется в зависимости от диаметра валка); Кпр — расстояние от дна проводки до дна калибра (меньшее значение для холодной прокатки и большее для горячей).

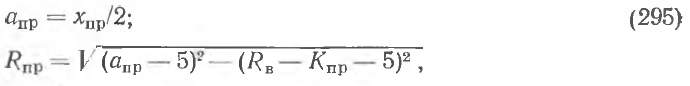

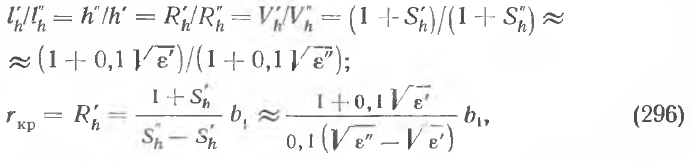

Впервые вопросы изгиба полосы в горизонтальной плоскости рассмотрел И. М. Павлов. Пользуясь понятием естественных вытяжек, он установил, что длины краев полосы после прокатки обратно пропорциональны их толщинам. В дальнейшем В. И. Выдрин показал, что изгиб полосы в горизонтальной плоскости при выходе из валков является результатом различия в вытяжке кромок полосы не во всем очаге деформации, а только в зоне опережения. Это объясняется тем, что в плоскости выхода полосы из очага деформации скорости левой (толстой) V’h и правой (тонкой) V”h кромок различны (рис. 143). Исходя из этих представлений, можно написать

где l’h, h’, R’h, S’h , ε’ — соответственно длина, толщина, радиуса кривизны, скорость опережения и относительное обжатие со стороны левой (толстой) кромки полосы; l”h, h”, R”h, S’’h , ε” — то же со стороны правой (тонкой) кромки полосы; b1 — ширина полосы после прокатки.

Обычно опережение значительно меньше единицы; в таких случаях можно использовать упрощенную зависимость, полученную В. И. Выбриным:

Таким образом, различные удлинения волокон полосы, вызывающие разное распределение внутренних силовых факторов (напряжений по сечению, называемое изгибом), приводят к образованию серповидности. Полоса будет выходить из валков прямой, если скорости ее точек по ширине будут равны.

Для определения значения серповидности (рис. 143) имеем

![]()

где αкр — угол серповидности между двумя точками на окружности радиуса rкр на расстоянии lкр, равном 1 м, определяемый по формуле αкр=57,3lкр/rкр=57300/rкр.

Для устранения винтообразности профиля во ВНИИметмаше разработан новый способ прокатки, включающий две операции в одном непрерывном процессе; подачу полосы в валки под требуемым углом к оси прокатки и гибку в очаге деформации до требуемой величины.

Существующий процесс продольной прокатки сложных фасонных профилей требует строгого соблюдения технологического режима и высокой культуры производства. Незначительное изменение хотя бы одного или нескольких технологических параметров, например неравномерные нагрев по ширине полосы и износ валков, приводит к образованию серповидности и, как следствие, к винтообразное. Указанного явления при прокатке можно избежать, если задаваемую полосу подвергнуть предварительному изгибу, т. е. заставить одни слои удлиниться больше других. В этом случае предварительный изгиб задаваемой полосы компенсирует разность удлинений между толстой и тонкой кромками при неравномерной высотной деформации. Для осуществления предварительного изгиба задаваемой полосы устанавливают вводные проводки под требуемым углом φ к оси прокатки. Разность удлинений толстой и тонкой кромок полосы тем больше, чем больше разность обжатий, а следовательно, разность вытяжек и скоростей перемещения. Однако арматура скольжения по стойкости уступает арматуре качения. Быстрый износ арматуры скольжения отрицательно сказывается на производительности станов, так как замена арматуры и последующая настройка требуют больших затрат времени.

Наиболее радикальным способом повышения стойкости арматуры является замена скольжения полосы качением по ее рабочим поверхностям. В этом случае использование для тел качения даже обычной конструкционной стали позволяет достигнуть гораздо большей стойкости арматуры по сравнению со стойкостью арматуры скольжения, изготовленной из высоколегированной стали.

Положительными сторонами применения арматуры качения является почти полное отсутствие скольжения между роликами и полосой; отсутствие налипания частиц горячего металла на поверхность роликов; улучшение качества готовой продукции; сокращение простоев стана, что обусловлено высокой стойкостью роликовой арматуры; снижение расхода энергии при прокатке, поскольку отсутствует трение скольжения между полосой и арматурой, на преодоление которого требуется значительное усилие.

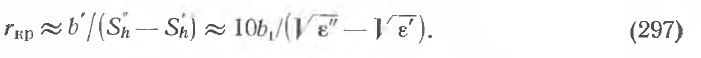

Диаметр и длина бочки кантующих валков примерно те же, что и рабочих. Шейки кантующих валков устанавливают в подушках, укрепленных в станине рабочей клети. Калибры кантующих валков (рис. 144) соответствуют кантуемой полосе. Угол скручивания полосы определяют по уравнению

![]()

где ак — расстояние от оси рабочих валков до оси кантующих валков; хξ — расстояние между осями рабочих клетей; αξ — угол кантовки (обычно 90 или 45 °).

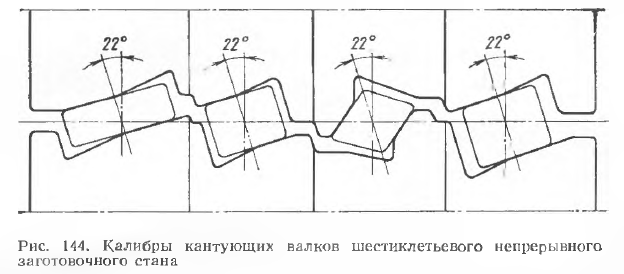

Ширина кантующих поясков должна составлять 0,3—0,4 ширины полосы. Угол кантовки регулируют изменением расстояния между кантующими валками или смещением одного из них в осевом направлении. Стойкость кантующих валков выше стойкости кантующих проводок в несколько сотен раз и характеризуется следующим:

Основным рабочим элементом, присущим любым конструкциям валковой арматуры качения, является ролик, по которому полоса катится во время ее движения через арматуру.

Конструкция роликов и способ их установки в арматуре во многом определяют ее эксплуатационные качества. Для лучшего удержания высоких полос ролики вводной арматуры должны быть максимально приближены к валкам. Увеличение диаметра роликов приводит к увеличению расстояния от них до валков. При прокатке круглых (квадратных) профилей диаметр роликов можно определить по эмпирической формуле

![]()

где dmax, dmin — наибольший и наименьший диаметры прокатываемых кругов.

Высоту ролика обычно выбирают равной

![]()

где hк — ширина вреза калибра в ролик.

Ролики изготавливают из материалов, хорошо работающих на износ при высоких температурах (чугуна с добавками хрома, никеля, вольфрама и других элементов, а также стали марок ШХ15, 40Х, Х10С2М и др.). Наилучшие результаты получены при изготовлении роликов из стали марки Х10С2М. В качестве заменителей этой сравнительно дорогостоящей стали могут быть применены стали 35Г2С и 38ХМОА, однако стойкость изготовленных из них роликов несколько ниже.

Для обработки поверхности калиброванных роликов применяют копировально-шлифовальные и шлифовальные станки. Поверхность калиброванных роликов должна быть чистой; это предупреждает налипание на ролики частичек металла.