К основному технологическому оборудованию агломерационных фабрик относится следующее: агломерационная машина с приводом и электрооборудованием, смесители и окомкователи шихты и устройства (питатели) для загрузки шихты на машину, зажигательный горн, газопровод и газоочистка, эксгаустер, дробилка для агломерата, грохот для выделения возврата, коксодробилка, мельницы для измельчения известняка.

Агломерационные машины ленточного типа изготовляются различных размеров и различаются по полезной площади спекания.

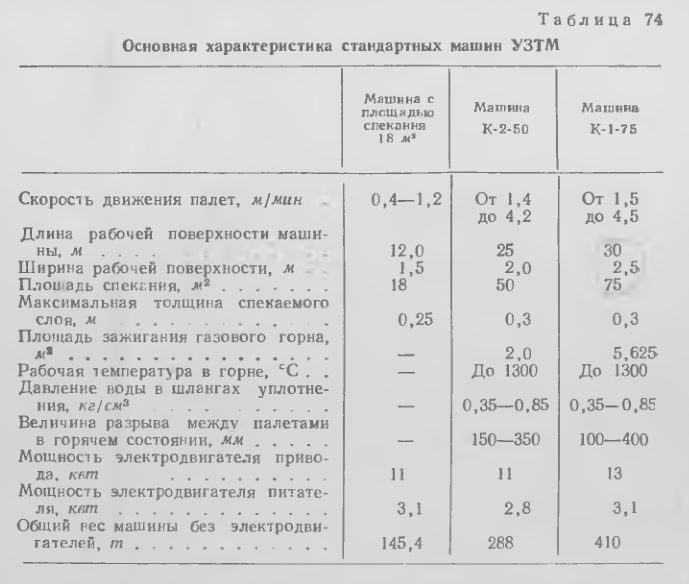

В СССР машины ленточного типа изготовляет в основном Уральский завод тяжелого машиностроения (УЗТМ); небольшие машины выпускает один из заводов цветной металлургии.

Характеристика машин, изготовляемых УЗТМ, приводится в табл. 74.

Кроме машин указанных размеров, в институте «Механобр» разработаны технические условия на проектирование машины общей площадью 312 м2. Машины с площадью спекания 200 м2 в настоящее время изготовляются на УЗТМ.

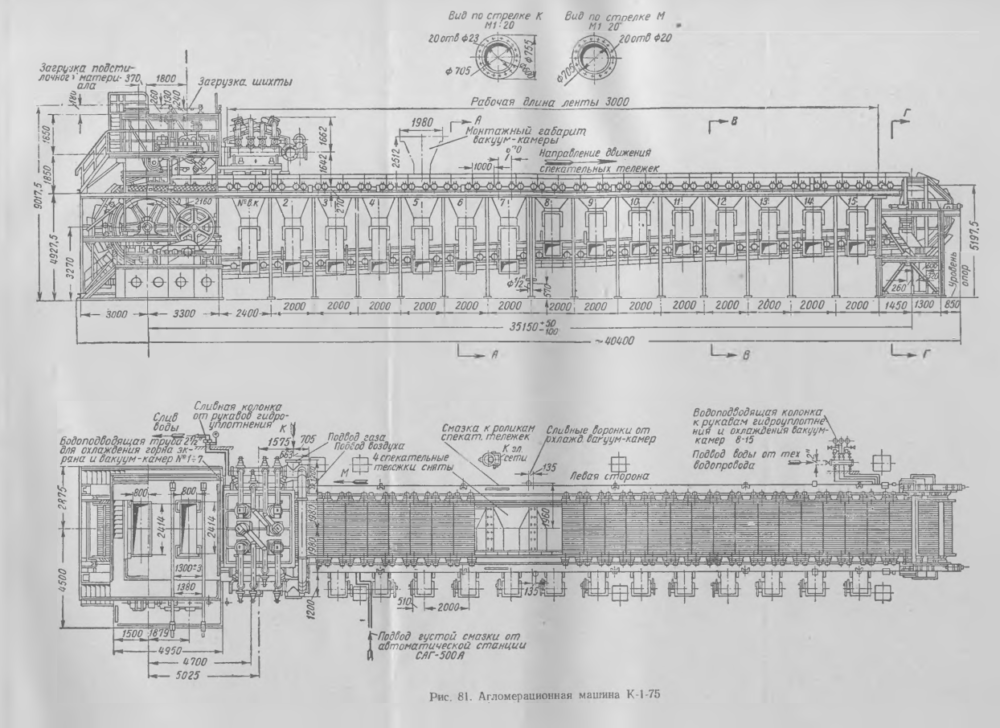

Агломерационная машина непрерывного действия ленточного типа (рис. 81) представляет собой конвейер, состоящий из отдельных тележек, перемещаемых по замкнутым направляющим. Она состоит из следующих основных частей: каркаса с направляющими движения тележек и площадкой под редуктор и привод, спекательных тележек, привода с редуктором и электродвигателем, питателя с редуктором и электродвигателем, зажигательного горна, вакуумных камер.

Газопровод, циклоны и эксгаустер не входят в комплект машины и изготовляются независимо от изготовления агломерационной машины.

Каркас с направляющими служит основой, на которой монтируются палеты машины, количество палет зависит от размера машины.

Перемещение палет осуществляется приводом, расположенным в головной части машины. Привод состоит из мотора постоянного тока с агрегатом Леонарда, редуктора и двух зубчатых колес (звездочек), поднимающих тележки с нижнего пути на верхний. Движение тележек в обратном направлении в сторону привода происходит самоходом вследствие уклона нижней ветви машины. Скорость движения тележек, зависящая от вертикальной скорости спекания шихты, регулируется путем изменения числа оборотов мотора посредством системы Леонарда.

Спекательные тележки

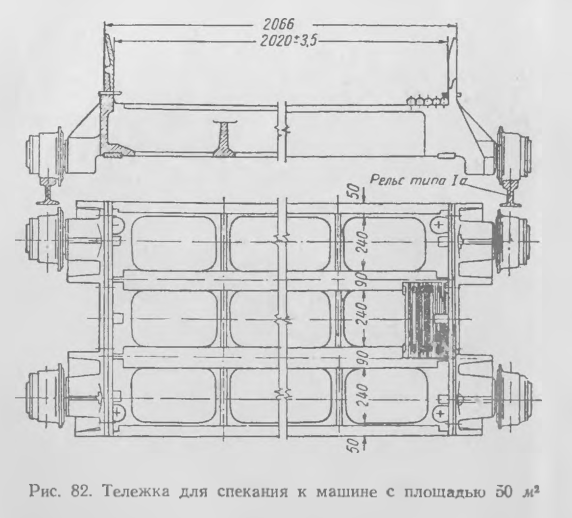

Спекательные тележки агломерационной машины (рис. 82) состоят из двух половин, отлитых цз стали и скрепленных между собой болтами. Каждая тележка снабжена четырьмя ходовыми роликами, вращающимися на шариковых или роликовых подшипниках. На двух боковых, наружных сторонах тележек укреплены стальные борта высотой 250—300 мм, обеспечивающие возможность загрузки шихты на машину до заданной высоты. Расстояние между бортами — ширина тележек — составляет для машин в 50 м2 2 м, для машин площадью 75 м2 2,5 м, а для машин с площадью спекания 200 м2 4 м. Длина тележек машин с площадью 50 и 75 м2 одинакова и равна 1 м, для машин 200 м2 она принята 1,5 м. В плане тележки состоят из трех секций, перекрытых колосниковой решеткой, состоящей из отдельных чугунных или штампованных стальных колосников. Число колосников на одну палету 150 шт. — для машины 50 м2 и 195 шт. — для машины 75 м2.

Укладка колосников на палету показана на рис. 83. Они должны свободно заводиться между верхними полками поперечных ребер палет без каких-либо ударов и при полном наборе всех колосников свободно перемещаться в вертикальном направлении для очистки зазоров между ними.

Важной частью машины является устройство, обеспечивающее уплотнение между вакуум-камерами и двигающимися над ними тележками.

На протяжении короткого времени система уплотнений непрерывно совершенствовалась и в современных машинах, выпускаемых УЗТМ, достигла высокой надежности и вместе с тем простоты.

Первые уплотняющие устройства в машинах, иготовлявшихся американскими фирмами, состояли из длинной полосы асбестированной ткани, прикрепленной к вакуум-камерам и прижимаемой действием вакуума к щели между камерами и тележками. Такое уплотнение достигало своего назначения до тех пор, пока не изнашивалась ткань. По мере износа ткани плотность непрерывно ухудшалась, а замена ткани существенно отражалась на стоимости агломерата.

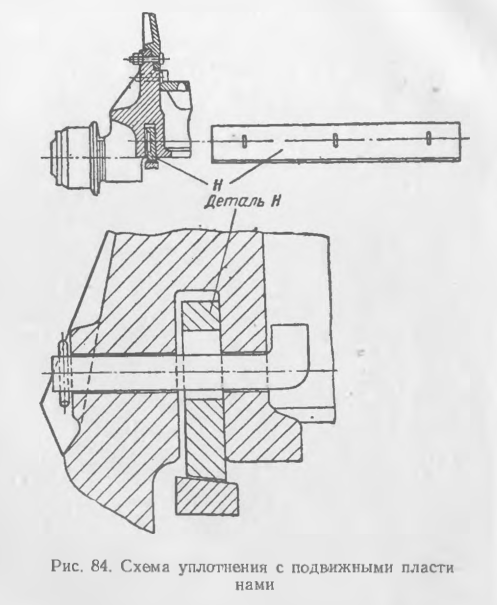

Простым, но ненадежным уплотнением является устройство, показанное на рис. 84, состоящее из свободно перемещающихся в вертикальном направлении стальных или чугунных пластин, вмонтированных в корпус палеты. Пластины при движении тележек скользят по обработанным бортам вакуум-камер, создавая довольно плотный контакт в результате давления на борта камер под действием собственного веса.

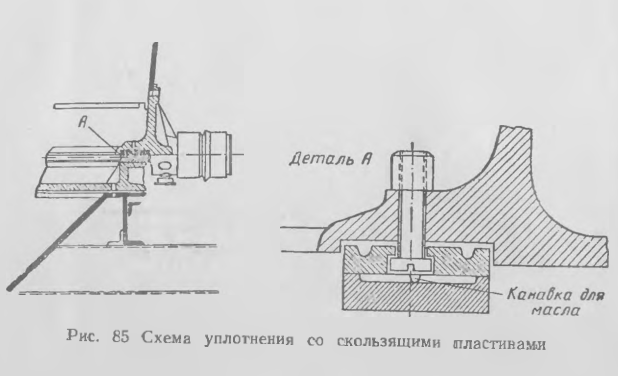

Надежным, но сложным и дорогостоящим в эксплуатации является масляное уплотнение при помощи скользящих пластин (рис. 85).

Уплотнение этой конструкции состоит из неподвижных стальных пластин, прикрепленных к вакуум-камерам, и таких же пластин, прикрепленных с двух боковых сторон к корпусу спекательной тележки, скользящих при движении по неподвижным пластинам вакуум-камер. Для уменьшения трения и одновременно для создания большей плотности между пластинами в них фрезеруются неглубокие канавки, в которые под давлением подается смазка, распространяющаяся по всей длине пластин.

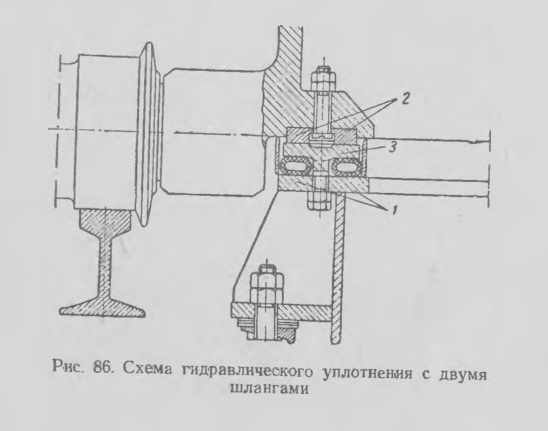

Более простым и надежным является гидравлическое уплотнение, применяемое на всех последних машинах УЗТМ. Устройство его показано на рис. 86. На борта вакуум-камер 1 укладываются шланги диаметром 28—30 мм, наполняемые водой под давлением 0,25—0,35 атм. Сверху шланги покрываются уплотнительными пластинами 3, свободно перемещающимися в вертикальном направлении. На корпусе спекательных тележек укрепляют уплотняющие пластины 2, которые соприкасаются с пластинами 3. Напором воды шланг прижимает лежащую на нем пластину 3 к поверхности пластины 2, обеспечивая, таким образом, хорошую плотность. Для уменьшения трения между уплотняющими пластинами к трущимся поверхностям подводится смазка. Смазка подается от автоматической смазочной станции, установленной в изолированном помещении. Она состоит из масляного резервуара емкостью 40 л, в котором масло находится под давлением 100 г/см2, электродвигателя мощностью 0,8 кВт, питаемого от аккумулятора и приводящего периодически в движение вал насоса, подающего смазку в маслопроводы. Производительность станции 100 см3/мин.

Расход смазки на одну смазываемую точку составляет около 1 см3/мин. Давление смазки в подающей магистрали так же, как и давление воды в уплотняющих прижимных шлангах, должно быть минимальным во избежание излишнего расхода смазки и снижения износа уплотняющих пластин. Однако снижение давления не должно нарушать качества уплотнения.

Конструкция гидроуплотнения с двумя шлангами и способ крепления чугунных пластин оказались недостаточно удовлетворительными, пластины часто ломались, а внутренний резиновый шланг быстро прогорал.

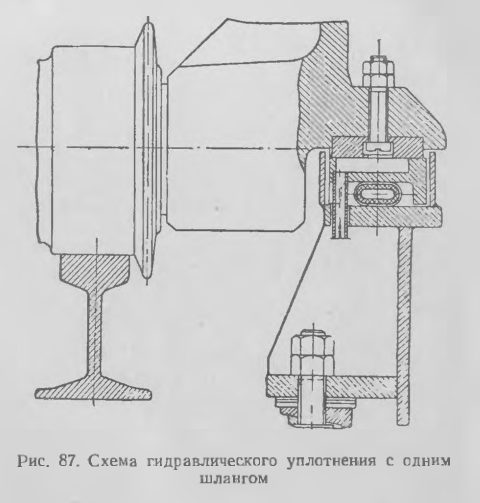

Работники агломерационной фабрики № 2 Магнитогорского металлургического комбината предложили гидроуплотнение с одним шлангом и улучшенной конструкцией корыта (рис. 87). Внедрение новой конструкции уплотнения позволило снизить расход шлангов в 2,5—3 раза в результате уменьшения их обшей длины, увеличить срок службы шлангов на 25% и снизить в два раза расход воды.

Помимо бокового уплотнения, в машинах предусмотрены уплотнения последней вакуум-камеры, а также между камерами для создания независимого вакуумного режима в каждой камере.

Эти уплотнения выполнены в виде плит с зазором между ними и нижней обработанной поверхностью палет в 3—5 мм.

После пуска машины в эксплуатацию необходимо периодически проверять работу уплотняющих устройств, а равно и герметичность газового тракта путем определения величины вредных прососов.

Вредные прососы определяются сравнением коэффициента избытка воздуха непосредственно под колосниками палет и в патрубках вакуум-камер, где избыток воздуха повышается в результате подсосов через неплотности.

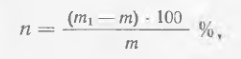

Величина вредных прососов вычисляется по формуле

где n — вредные прососы;

m1 — коэффициент избытка воздуха в патрубке вакуум-камеры;

m — коэффициент избытка воздуха под колосниками тележек.

Монтаж каркаса агломерационной машины, палет, и уплотняющих устройств представляет одну из ответственных операций. При неправильном монтаже нередки случаи перекоса палет и односторонней работы приводных звездочек, что сопровождается серьезными авариями.

Правильность установки и монтажа каркаса машины проверяется до установки на него механизмов.

Привод машины и его опробование

Изменение скорости движения тележек осуществляется изменением числа оборотов мотора постоянного тока. Для машин с малыми размерами тележек движение последних по направляющим не сопровождается защемлением тележек в направляющих, но для машин с тележками больших размеров опасность защемления возрастает, особенно на переходе с криволинейного шути разгрузочной части на нижние направляющие. С целью предотвращения защемления и перекоса тележек на больших машинах целесообразно в разгрузочном конце устанавливать пару звездочек без привода для обеспечения синфазного хода обеим сторонам тележек. Звездочки насаживаются на одной оси, образуя общий скат. Установка звездочек, помимо синфазности хода, сообщаемого обеим сторонам тележек, устраняет их падение и удар друг о друга, вредный как для тележек, так и для строительных конструкций спекательного здания. Для машин в 50 и 75 м2, изготовляемых УЗТМ, установка звездочек в разгрузочной части не предусматривается.

Условием правильной работы привода является одновременное зацепление звездочек с роликами тележек, оси которых должны быть строго параллельны, в противном случае неизбежен их перекос и заклинивание. Для проверки качества монтажа после установки налет на машину необходимо пронести опробование без шихты в течение 6 час. с увеличением скорости от 1,5 до 4,5 м/мин. При максимальной скорости обкатка продолжается около 1 часа.

Загрузка шихты на машину

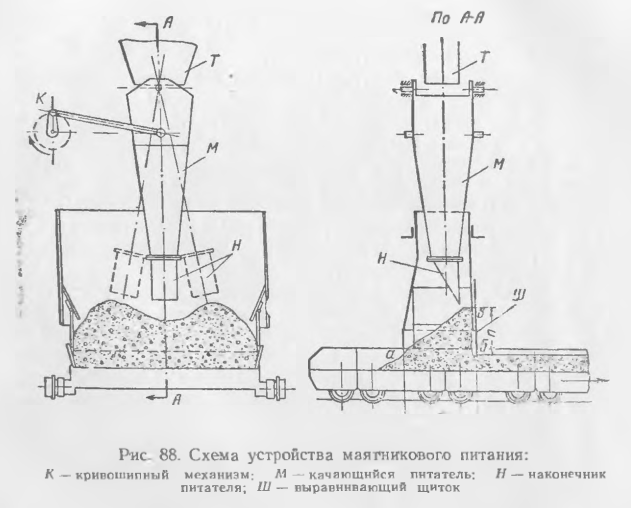

Питание шихтой машин первого выпуска осуществлялось маятниковым питателем (рис. 88), представляющим собой прямоугольную коробку, совершающую возвратно-поступательное движение. Шихта из барабанного смесителя через направляющую воронку поступает в коробку-маятник, которая распределяет ее по ширине тележки. Загрузка шихты маятниковым питателем производится с образованием небольшого запаса ее, снимаемого выравнивающей пластиной, или же без запаса; в этом случае выравнивающая пластина устанавливается под углом, близким к углу естественного откоса шихты. По плоскости пластины и по поверхности естественного откоса шихты происходит сегрегация крупнокускового материала, скатывающегося на колосниковую решетку и создающего естественную постель.

Движение маятникового питателя осуществляется от мотора постоянного тока мощностью 5,5 кВт с регулировкой числа оборотов от 250 до 750 в минуту, что отвечает числу качаний маятника от 5 до 15 в минуту.

Как показала практика, загрузка шихты маятниковым питателем приводит к расслоению ее по крупности и по удельным весам вследствие значительной высоты (5—6 м) падения шихты из смесительного барабана.

Кроме того, исследование скорости движения маятника показывает, что пребывание маятника у краев палет больше, чем на середине, а поэтому и высота загрузки шихты по краям выше, чем в середине. Вследствие образования двух вершин загружаемой шихтой происходит поперечная сегрегация крупнокускового материала к бортам и середине палет, приводящая к повышенной газопроницаемости слоя шихты в этих местах. Особенно вредной является сегрегация крупных кусков к бортам палет, где и без того газопроницаемость шихты большая вследствие благоприятных условий прохождения воздуха у бортов.

Вследствие поступательного движения машин шихта укладывается маятниковым питателем в виде зигзагообразной линии, которая хорошо заметна, если загрузка производится без образования запаса материала перед выравнивающим щитком. Возвышенная область шихты, укладываемой маятником, представляет более плотную, а промежуток между загзагами — более рыхлую часть загрузки. Таким образом, принцип загрузки шихты маятниковым питателем благоприятствует получению неоднородной шихты по крупности и плотности в различных точках спекательной тележки. В практической работе наших агломерационных фабрик этот дефект маятниковых питателей быстро выявился, в связи с чем маятниковые питатели были заменены барабанными.

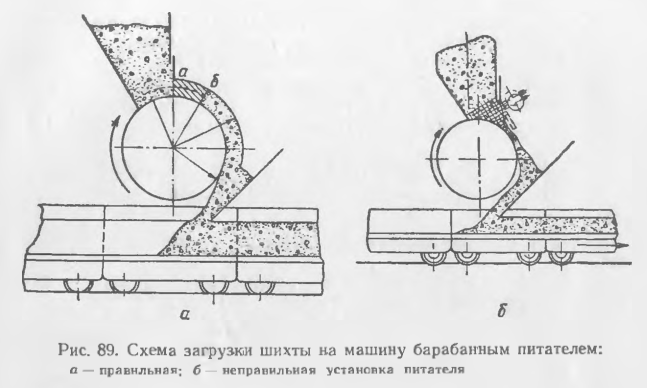

В противоположность маятниковому барабанный питатель не только не уплотняет, а скорее разрыхляет шихту на участке аб при выдаче ее из бункера, разобщая отдельные частицы ее при увлечении из щели бункера на поверхность барабана. Для сообщения барабану разрыхляющих функций установка его должна быть такой, как показано на рис. 89, а, а не такой, как на рис. 89, б, где барабан не только не разрыхляет, а наоборот, уплотняет шихту на заштрихованном участке, заклиниваемом у передней стенки бункера при вращении барабана.

Загрузка шихты барабанным питателем происходит равномерно вследствие одинаковых окружных скоростей во всех точках барабана. Это обстоятельство освобождает от необходимости держать высокий слой шихты у выравнительного щита и позволяет избежать уплотнения шихты.

Высота падения шихты из барабана на спекательные тележки сводится к минимуму вследствие применения наклонной плоскости, служащей вместе с тем и устройством для усиления выделения постели сегрегацией крупных классов. Попадая на наклонную плоскость, шихта спокойно сползает с нее на палеты, укладываясь рыхлым однородным слоем.

На агломерационных машинах, изготовленных после 1944 г., для загрузки шихты установлен тот и другой вид питателей: барабанный — для загрузки шихты на машину, а маятниковый — для загрузки бункера барабанного питателя.

Число оборотов барабанного питателя регулируется синхронно со скоростью движения палет в пределах 1 : 3. Количество выдаваемой шихты регулируется большим или меньшим открытием шибера (рис. 89).

В схемах, где выделение постели производится грохочением возврата, загрузка постели на колосники осуществляется также посредством барабанного питателя.

В последнее время для питания агломерационных машин шихтой применяют, челноковый транспортер, запроектированный в типовой схеме агломерационного корпуса. Преимущество челнокового транспортера — равномерная, без уплотнения загрузка шихты во всех точках машины.

Зажигательный горн

На агломерационных фабриках Советского Союза применяются преимущественно газовые горны, работающие на колошниковом газе или смеси колошникового и коксовального газов.

Газовый зажигательный горн представляет собой камеру из огнеупорного кирпича, защищенную сверху железным кожухом и покоящуюся на пустотелой чугунной раме, охлаждаемой водой.

Подвод газа и воздуха к горну может быть с правой и с левой сторон, соотношение между воздухом и газом регулируется автоматически.

Эффективность зажигания и расход газа зависят не только от скорости движения тележек машины и температуры зажигания, но и от вакуумного режима в первой камере разрежения. С увеличением вакуума повышается расход газа, хотя температура зажигания при этом не изменяется. По данным Архипова И. М., расход газа и воздуха в зависимости от вакуума в первой камере изменялся следующим образом:

Температура зажигания оставалась постоянной и равно 1170°.

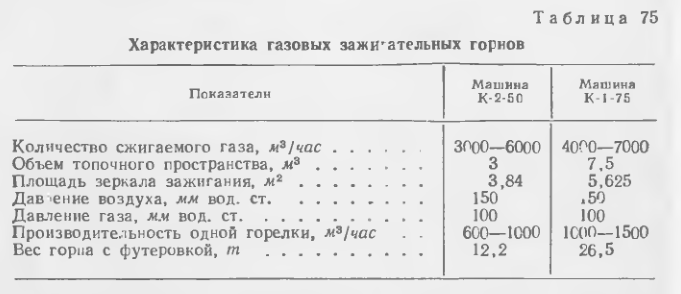

Техническая характеристика горнов для машин в 50 и 75 м2 приведена в табл. 75.

Горны для твердого горючего, применяемые на фабриках, удаленных от источников газа, состоят из топочной камеры с колосниковой решеткой, на которой сжигается отсев кокса крупностью 40—25 мм, а продукты горения направляются на поверхность шихты и воспламеняют ее.

Обслуживание зажигательных горнов, работающих на твердом топливе, связано с применением тяжелого ручного труда. Для поддержания постоянной температуры зажигания, которая должна быть не менее 1100°, требуется регулярная шуровка топки, прочистка колосников и удаление золы, поэтому сейчас приняты меры к замене твердого топлива жидким с соответствующей заменой и зажигательных горнов.

Смеситель шихты

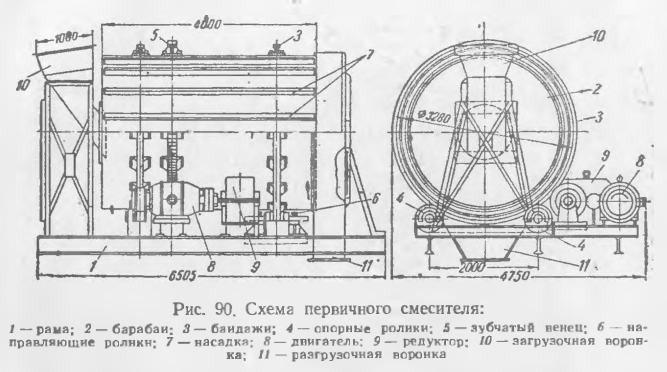

При двухстадиальном смешивании шихты первичный смеситель (рис. 90) имеет длину 4000 мм, диаметр 2800 мм с продольными полками внутри барабана. Смеситель вращается со скоростью 6 об/мин от мотора мощностью 40 квт через зубчатый редуктор. Вращение барабана осуществляется при помощи стального зубчатого венца, укрепленного на барабане. Барабан устанавливается под углом 1—2° к горизонту.

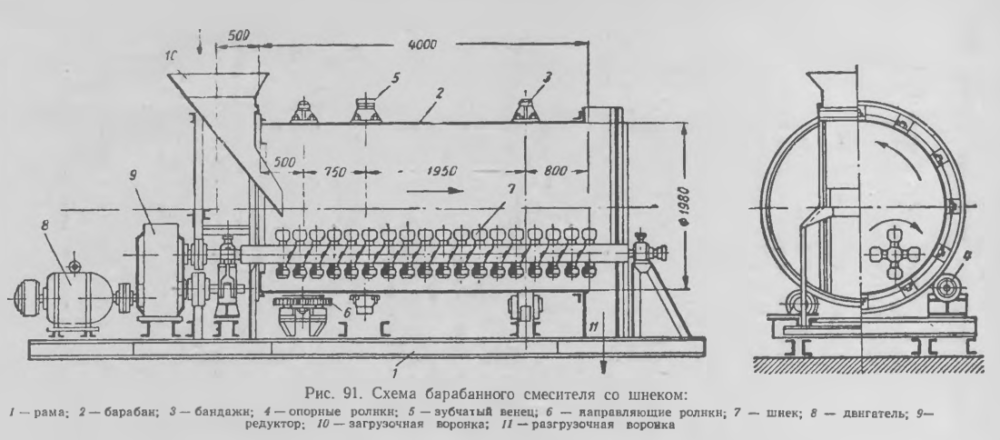

Вторичный смеситель представляет собой барабан диаметром 1980 мм, длиной 4000 мм с гладкой внутренней поверхностью. Внутри барабана (рис. 91) установлен вал с лопастями, назначением которых является энергичное разрыхление и перемешивание шихты. Вращение барабана и шнека осуществляется через общий редуктор от одного мотора мощностью 29 квт. Барабан вращается со скоростью 5 об/мин, шнек — 60—90 об/мин.

Для первичного смешивания рекомендуется применять двухвальный шнековый смеситель обратного типа, чертежи которого разрабатываются для фабрик с машинами большой площади спекания.

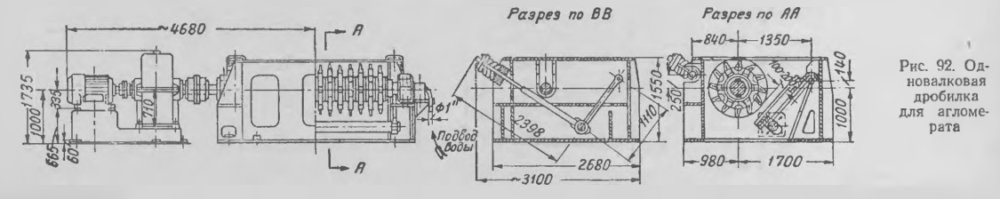

Вторичное смешивание удовлетворительно происходит в гладком барабане, на выходной части которого должно производиться окомкование шихты. Размеры применяемых смесителей приведены в табл. 76.

Дробилка для агломерата

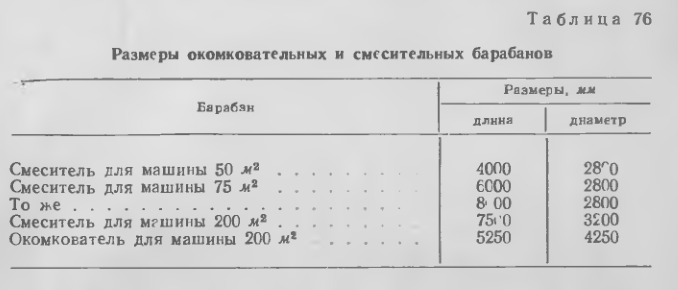

Для дробления агломерата применяется одновалковая дробилка, ротор которой набран из зубчатых дисков (рис. 92).

Под ротором установлена плита, на которой происходит дробление агломерата. Установочная мощность мотора 28 квт у дробилки для машины 50 м2 и 55 квт у дробилки для машины 75 м2. Скорость вращения вала 14 об/мин, вес без электрооборудования 18,5 и 23,3 т.

Недостатком одновалковых дробилок является быстрый износ дробящих зубьев, вследствие чего зубья начинают мять, а не дробить.

Грохот для агломерата

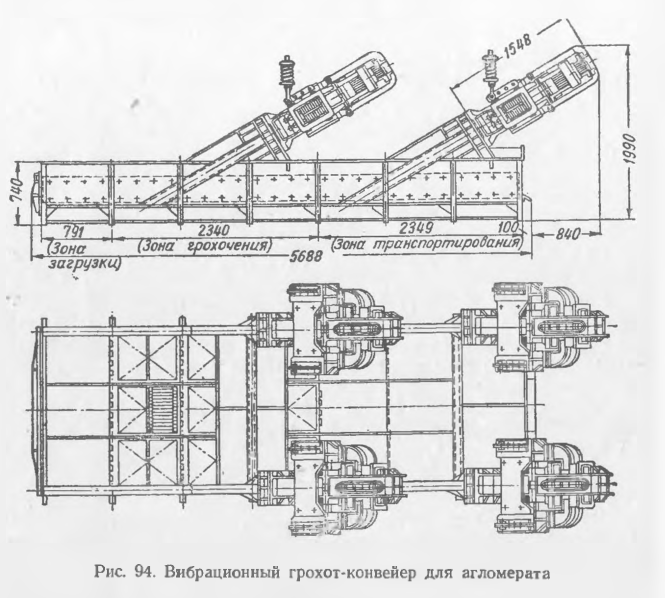

Для выделения возврата применяются следующие виды грохотов: стационарный колосниковый, грохот-конвейер или вибрационный грохот тяжелого типа.

Колосниковый грохот (рис. 93) состоит из четырех ступеней для лучшего освобождения агломерата от мелочи с переходом с одной ступени на другую.

Грохот устанавливается под углом 35—37° к горизонту для обеспечения беспрепятственного прохождения агломерата при разгрузке с машины.

Зазоры между колосниками устанавливаются прокладками большей или меньшей толщины.

Вибрационный грохот-конвейер (рис. 94) обеспечивает отсев возврата и транспортировку агломерата на путь, равный длине грохота. Эта особенность грохота позволяет иногда хорошо компоновать узел разгрузки агломерата.

Опытный образец вибрационного грохота тяжелого типа проходит промышленные испытания.

Газопровод и циклоны

Газопровод и циклоны представляют неотъемлемую часть агломерационной машины, хотя не являются ее составной частью.

Газопровод, помимо своего прямого назначения, служит также для отделения пыли от газов, основанном на принципе уменьшения скорости газов. В .связи с этим сечение газопровода желательно иметь возможно большего размера с тем, чтобы резко изменять скорость отсасываемых газов по выходе их из слоя шихты с созданием благоприятных условий для выделения не только крупной, но и мелкой пыли.

Газопроводы изготовляются металлическими и железобетонными. Для предотвращения быстрого износа газопроводы футеруются изнутри кирпичом, который одновременно является и хорошей теплоизоляцией. Снаружи газопроводы покрываются защитным теплоизоляционным слоем для поддержания постоянного температурного режима в системе. Пыль, осаждающаяся в газопроводе, собирается в пылевых мешках, откуда по мере накопления выпускается на ленточный транспортер и направляется в шихту.

Горловина, через которую пыль разгружается на конвейер, снабжается двойным герметическим или гидравлическим затвором во избежание подсоса воздуха при разгрузке пыли.

При проектировании фабрики и газопровода очень важно создать прямолинейные участки длиной в 3—5 диаметров газопровода с целью установки измерительной шайбы для измерения количества отсасываемых газов. Создание таких прямолинейных участков по характеру отведенной для строительства площадки, к сожалению, не всегда бывает возможным.

В газопроводе осаждается наиболее тяжелая и крупная пыль, составлявшая лишь часть пыли, увлекаемой газами.

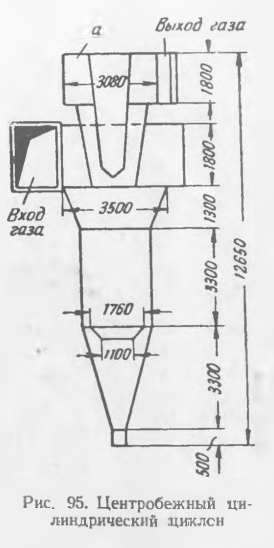

Для очистки газов от пыли до последнего времени применялись центробежные цилиндрические циклоны диаметром 4 и 5,5 м с нижней конусной частью. На каждую машину устанавливали по два циклона. Эти циклоны (рис. 95), известные под названием Сирокко тип Д, устроены следующим образом. Через входную улитку газы подводятся по касательной к цилиндрической части циклона, сообщая твердым частицам пыли движение по спирали, а сами газы, освобожденные от пыли, тангенциально отводятся из циклона через верхнюю улитку а. Степень очистки газов от пыли такими циклонами, по данным Всесоюзного теплотехнического института, не превышает 45— 50%. В настоящее время на агломерационных фабриках для очистки газов от пыли применяют мультициклоны, представляющие собой отдельные пылеулавливающие элементы, объединенные в батареи. Принцип действия батарейных циклонов тот же, что и цилиндрических, но благодаря уменьшению размера улавливающего элемента эффективность очистки газа возрастает. В мультициклонах диаметр пылеотделяющего элемента составляет 150—250 мм в зависимости от конструкции мультициклона.

Для очистки газов от пыли до последнего времени применялись центробежные цилиндрические циклоны диаметром 4 и 5,5 м с нижней конусной частью. На каждую машину устанавливали по два циклона. Эти циклоны (рис. 95), известные под названием Сирокко тип Д, устроены следующим образом. Через входную улитку газы подводятся по касательной к цилиндрической части циклона, сообщая твердым частицам пыли движение по спирали, а сами газы, освобожденные от пыли, тангенциально отводятся из циклона через верхнюю улитку а. Степень очистки газов от пыли такими циклонами, по данным Всесоюзного теплотехнического института, не превышает 45— 50%. В настоящее время на агломерационных фабриках для очистки газов от пыли применяют мультициклоны, представляющие собой отдельные пылеулавливающие элементы, объединенные в батареи. Принцип действия батарейных циклонов тот же, что и цилиндрических, но благодаря уменьшению размера улавливающего элемента эффективность очистки газа возрастает. В мультициклонах диаметр пылеотделяющего элемента составляет 150—250 мм в зависимости от конструкции мультициклона.

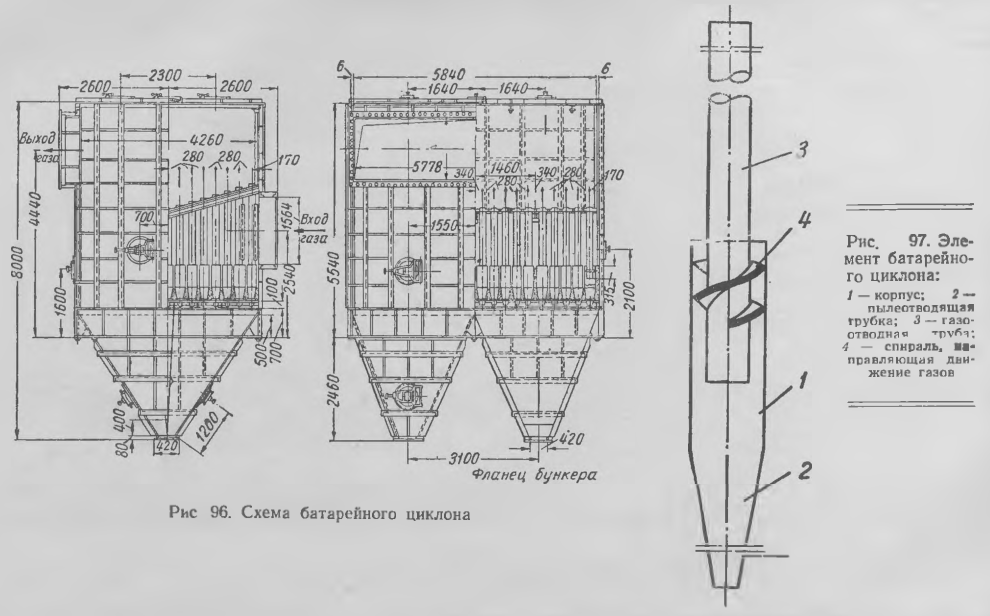

На рис. 96 представлен общий вид циклона, состоящий из элементов диаметром 250 мм. Число элементов в батарее зависит от производительности. Выделяющаяся из газа пыль осаждается в общий для всех элементов пылевой бункер, а чистый газ через выхлопные трубы поступает в верхнюю камеру и выбрасывается в дымовую трубу.

Для очистки элементов в мультициклонах предусматриваются проходы шириной 400 мм, допускающие обслуживание двух рядов элементов с каждой стороны.

При эксплуатации мультициклонов необходимо следить за тем, чтобы не было подсоса газа из пылевого бункера и в спусковых патрубках для пыли, а также, чтобы сечение отдельных элементов не изменялось вследствие конденсации на них смол и других летучих. При несоблюдении этих условий работа мультициклонов ухудшается, увеличивается содержание пыли в газах и износ роторов эксгаустера.

На рис. 97 представлен элемент мультициклона, состоящий из чугунного корпуса 1, заканчивающегося конусом пылеотводящего патрубка 2. Газоотводная труба элемента 3 стальная, в нижней части имеет спираль 4, направляющую движение газов.

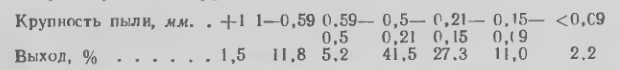

Для характеристики работы мультициклона ниже приводится ситовой состав пыли, уловленной в мультициклоне на Камыш-Бурунской аглофабрике.

Характеристика крупности пыли приведена ниже.

Кроме описанной системы сухой газоочистки на некоторых зарубежных фабриках применяется мокрая и электростатическая очистка.

Вопрос очистки производственных газов от пыли и токсических составляющих приобретает все большее значение и должен стать предметом специальных исследований.

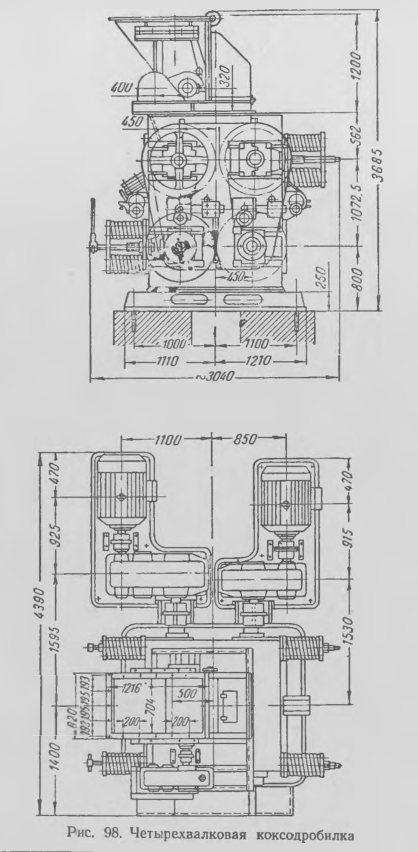

Четырехвалковая коксодробилка

Для измельчения коксика применяются четырехвалковые дробилки (рис. 98) и реже стержневые мельницы. Четырехвалновая дробилка состоит из станины, на которой прикреплены две пары гладких валков диаметром 950 мм и длиной 700 мм, приводимых в движение от мотора мощностью 36 квт. Производительность дробилки 15—17 т/час при исходной крупности не более 25 мм.

Слабым местом четырехвалковой дробилки является быстрый износ валков с образованием ручейков, что при отсутствии наблюдения за состоянием поверхности валков затрудняет получение кокса заданной крупности. Особенно быстрый и неравномерный износ валков наблюдается в дробилках, не имеющих питателя, распределяющего материал по всей длине валка.

Для поддержания поверхности валков в рабочем состоянии необходимо систематически протачивать их, для этого каждая дробилка снабжена соответствующими приспособлениями.

На зарубежных агломерационных фабриках для дробления кокса применяются двухвалковые и молотковые дробилки и стержневые мельницы.

Стержневые мельницы размерами 1800×3000 мм, установленные на агломерационной фабрике Орского никелевого комбината, расходуют 3—3,5 кг стержней на 1 т измельченного коксика. Производительность мельницы 7,2—8,3 т/час при влажности от 16 до 23 %. Потребляемая мощность 80 квт. Измельченный коксик содержит не более 4 % зерен крупностью выше 5 мм, основная же масса (70—90 %) имеет крупность 3—0 мм. Броня мельниц служит в среднем около 6 месяцев.

Эксгаустер

Эксгаустер представляет один из основных агрегатов агломерационной фабрики. Назначением эксгаустера является непрерывная подача воздуха в зону горения вследствие создаваемого под колосниками машины вакуума.

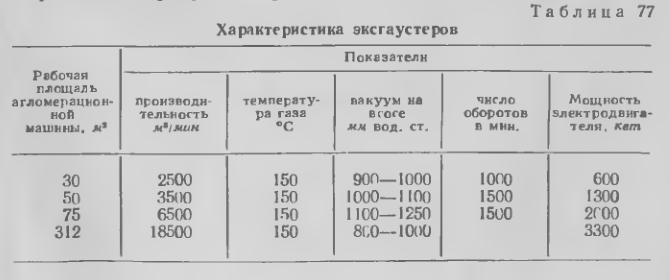

Характеристика эксгаустеров, применяемых на наших агломерационных фабриках, приведена в табл. 77.

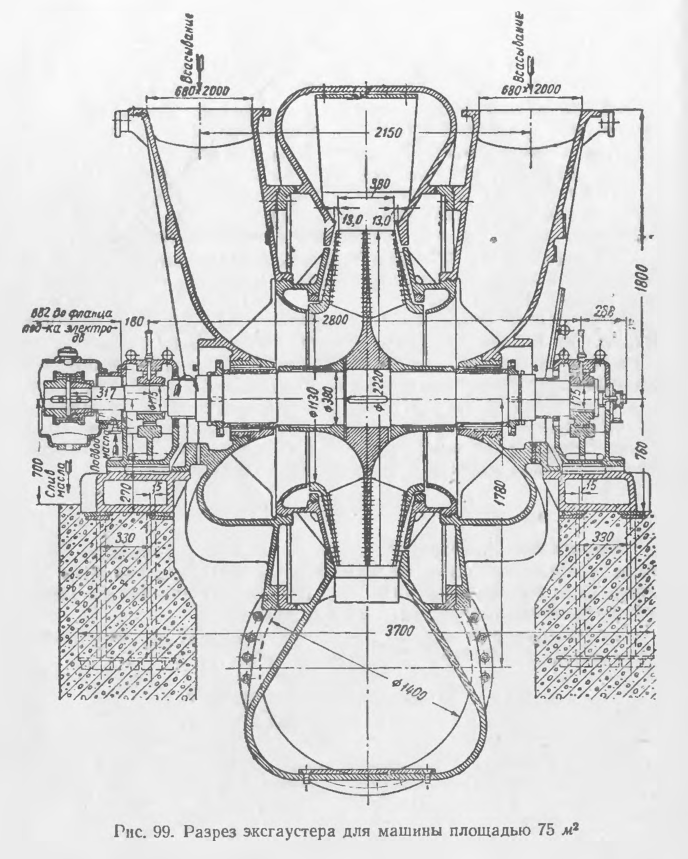

Продольный разрез эксгаустера для машины 75 м2 представлен на рис. 99.

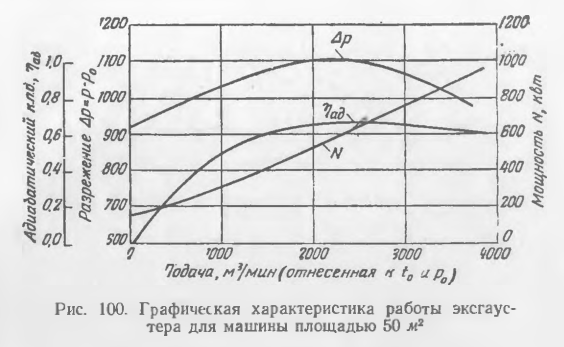

Каждый эксгаустер имеет свою рабочую характеристику, по которой можно судить об эффективности использования данной машины при различных режимах работы.

Характеристика эксгаустера для машин 50 м2 со скоростью вращения 1500 об/мин и газовой постоянной R = 28,45 кгм/град изображена на рис. 100.

Охладители агломерата

В институте «Механобр» разработаны две конструкции охладителей для агломерата: охладитель диаметром 18 м с естественной циркуляцией воздуха и охладитель диаметром 8,5 м с принудительной циркуляцией воздуха.

Процесс охлаждения агломерата в охладителе естественной циркуляцией воздуха (рис. 101) протекает медленно.

Исследование работы охладителя, проведенное инж. М. Я. Кутовским на Череповецкой агломерационной фабрике, показало, что агломерат с начальной температурой 800—900° охлаждается до 120—150° в течение 4—5 час.

Эксплуатация охладителей с естественной тягой показала их малую эффективность и в настоящее время они заменяются на охладители с принудительной подачей воздуха.

Охладитель с принудительной подачей воздуха (рис. 102) рассчитан на охлаждение 100 т агломерата в час от начальной температуры 500—600° до конечной 100°. Агломерат находится в охладителе около 40 мин., где продувается холодным воздухом от специального вентилятора. Расход воздуха 2200—2500 м3 на тонну агломерата.

Охладитель с принудительной подачей воздуха (рис. 102) рассчитан на охлаждение 100 т агломерата в час от начальной температуры 500—600° до конечной 100°. Агломерат находится в охладителе около 40 мин., где продувается холодным воздухом от специального вентилятора. Расход воздуха 2200—2500 м3 на тонну агломерата.

Принудительное охлаждение понижает выход фракций,+40 мм на 6—8% и увеличивает выход фракций 10—0 мм. Воздух для охлаждения можно подавать под давлением или же просасывать его через слой агломерата. В последнем случае значительно возрастает мощность вентилятора в связи с просасыванием нагретого воздуха. При дутьевом режиме ухудшаются условия труда в зоне охладителя, а при режиме просасывания борьба с пылью упрощается и запыленность воздуха значительно снижается.

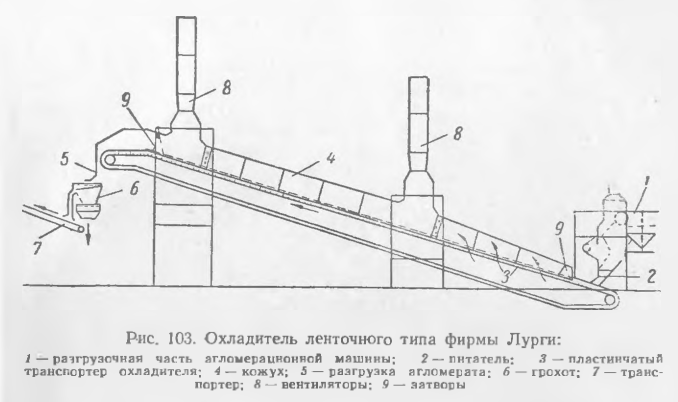

За рубежом преимущественно применяются охладители ленточного типа. Последний представляет собой ящичный транспортер, заключенный в металлический кожух со щелями в дне. На транспортер загружается агломерат слоем около 0,3 м, который охлаждается просасываемым воздухом. Для предотвращения засоса воздуха с торцов транспортера на концах его подвешены шторные затворы, звенья которых приподнимаются при прохождении агломерата, скользя по его поверхности.

Размеры охладителя зависят от производительности машин. Ленточные охладители фирмы Лурги изготовляются с площадью охлаждения до 90 м2. Скорость движения транспортера охладителя изменяется от 1,8 до 7,3 м/мин, превышая несколько скорость движения спекательных тележек.

Охладитель ленточного типа, конструкция которого разрабатывается в институте «Механобр», представлена на рис. 103.