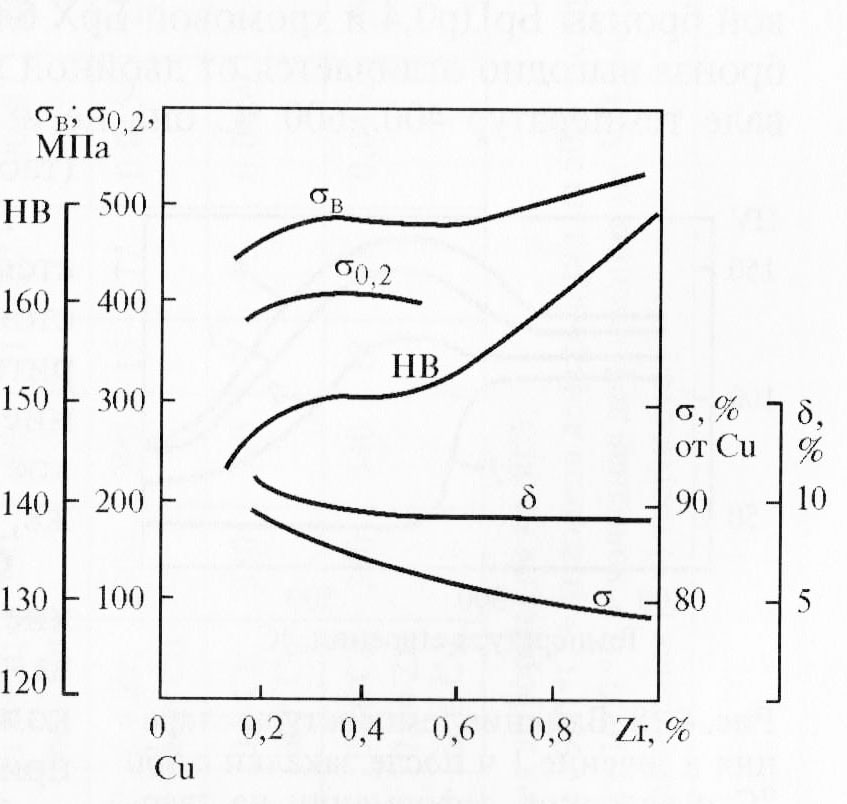

Цирконий является одним из наиболее важных легирующих элементов в металлургии проводниковых медных сплавов; он наиболее значительно из всех легирующих элементов повышает температуру начала рекристаллизации меди. В то же время цирконий незначительно снижает электропроводность меди; даже при его содержании в сплаве в количестве 0,8…0,9% электропроводность сплава сохраняется на уровне 80% от электропроводности меди (рис. 1).

Рис. 1. Влияние содержание циркония на механичеcкие свойства и электропроводность сплава системы Cu-Zr

В связи с этим малые добавки циркония применяют в качестве легирующего элемента при создании медных сплавов высокой электропроводности.

Свойства сплавов с различным содержанием циркония, представленные в табл. 1., показывают, что увеличение концентрации циркония выше 0,5% нецелесообразно, так как прочностные свойства при этом изменяются незначительно, а электропроводность и пластичность снижаются.

| Табл. 1. Механические свойства и электропроводность медно-циркониевых сплавов с различным содержанием циркония после ТМО* | |||||

| Состав сплава | о, % от Cu | Временное сопротивление σb, МПа | Предел текучести σ0,2, Мпа | Относительное удлинение δ,% | Твердость по Виккерсу HV |

| Cu—0,1% Zr | 89 | 440 | 390 | 10 | 140 |

| Cu-0,15% Zr | 87 | 490 | 430 | 10 | 150 |

| Cu-0,30% Zr | 86 | 500 | — | 8 | 150 |

| Cu-0,50% Zr | 83 | 510 | 450 | 6 | 152 |

| Cu-1,0% Zr | 80 | 535 | — | — | 154 |

| * Режим ТМО: закалка с 900 °С в воде + холодная деформация (90%) + старение при 400°С, 1 ч. | |||||

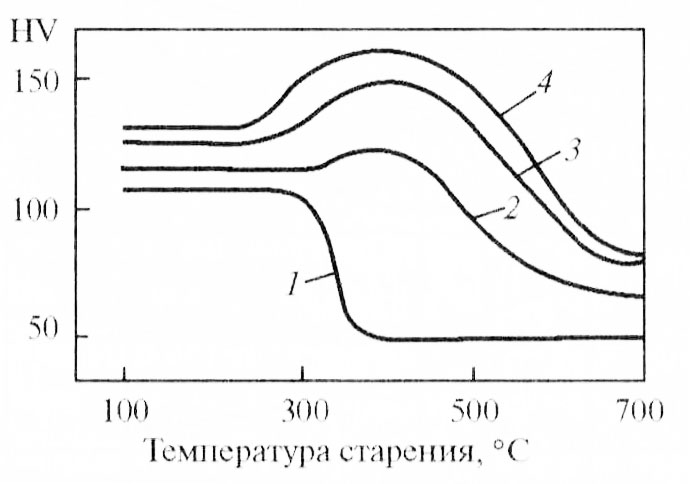

Упрочнение сплавов системы Cu—Zr от дисперсионного твердения начинается с концентрации 0,02% Zr и выше (рис. 2).

Рис. 1. Влияние температуры старения в течение 1 ч после закалки с 950°С и холодной деформации на твердость сплавов системы Cu-Zr, содержащих цирконий, %: 1 — 0,003, 2 — 0,02, 3 — 0,10, 4 — 0,19

Наличие максимума на кривых изменения твердости от температуры старения в сплавах, содержащих от 0,02 до 0,19% Zr, связано с тем, что упрочнение от холодной деформации накладывается на эффект распада пересыщенного твердого раствора.

Наибольшее распространение получила циркониевая бронза БрЦр0,4 с химическим составом (%) по ТУ 48-21-222-72.

Циркониевую бронзу обычно применяют в тех случаях, когда требуется сочетание высокой электро- и теплопроводности с жаропрочностью. При комнатной температуре циркониевая бронза по прочностным свойствам несколько уступает хромовой, но имеет более высокую электропроводность и пластичность.

При высоких температурах прочностные свойства циркониевой бронзы БрЦрО,4 и хромовой БрХ близки, однако циркониевая бронза выгодно отличается от двойной хромовой тем, что в интервале температур 400…600°С она не имеет провала пластичности (табл. 2).

Табл. 2. Механические свойства и удельное сопротивление микролегированных медных сплавов при высоких температурах

| Марка | Состав сплавов, % | 400 °С | 500 °С | 600 °С | ||||||||||||

| σb, МПа | σ0,2, МПа | δ,% | HV4) | ρ*106, Ом*м | σb, МПа | σ0,2, МПа | δ,% | HV4) | ρ*106, Ом*м | σb, МПа | σ0,2, МПа | δ,% | HV4) | ρ*106, Ом*м | ||

| БрСр0,11) | 0,1 Ag; ост. Cu | 130 | 110 | 51 | 56 | 0,0441 | 110 | 80 | 50 | 14 | 0,0524 | 60 | 40 | 48 | 7 | 0,0605 |

| БрКл1′) | 1,0 Cd; ост. Cu | 230 | 190 | 31 | 57 | 0,0487 | 140 | 110 | 64 | 18 | 0.0560 | 70 | 50 | 95 | 9 | 0,0636 |

| БрЦр0,42) | 0,4 Zr; ост. Cu | 300 | 290 | 15 | 77 | 0,0454 | 250 | 240 | 15 | 55 | 0.0536 | 210 | 219 | 17 | 32 | 0,0612 |

| БрХ13) | 0,8 Сг; ост. Cu | 330 | 320 | 7 | 75 | 0,0459 | 280 | 270 | 7 | 45 | 0.0542 | 180 | 170 | 10 | 33 | 0,0614 |

| БрХ1Цр1) | 0,46 Сг; 0.04 Zr; ост. Cu | 350 | 340 | 18 | 91 | 0,0452 | 290 | 280 | 18 | 62 | 0.0534 | 250 | 240 | 18 | 35 | 0,0597 |

| 1) холодная деформация на 50%; | ||||||||||||||||

| 2) закалка с 950 °С + холодная деформация на 50% + старение — 450 С. 4 ч; | ||||||||||||||||

| 3) закалка с 1000 °С + холодная деформация на 50% + старение — 450 °С. 4 ч; 41 НV — длительная (1 ч) твердость. | ||||||||||||||||

| 4) HV — длительная (1 ч) твердость | ||||||||||||||||

Бронза хорошо деформируется в горячем и холодном состоянии, паяется, удовлетворительно обрабатывается резанием. Коррозионная стойкость бронзы БрЦр0,4 такая же, как у меди.

Физические, механические, технологические свойства и режимы обработки циркониевой бронзы БрЦрО,4 приведены в табл. 3-4.

| Таблица 3. Физические, механические, технологические свойства и режимы обработки бронзы БрЦр0,4 | |

| Физические свойства | |

| Температура плавления, °С: | |

| ликвидус | 1065 |

| солидус | 966 |

| Плотность γ, кг/м3 | 8850 |

| Температурный коэффициент линейного расширения α*106, К-1, °С: | |

| 20…100 | 16,3 |

| 20…300 | 17,9 |

| 20…600 | 19,8 |

| Удельное электросопротивление ρ*106, Ом*м: | |

| после закалки | 0,0249 |

| после закалки, деформации 75% и старения | 0,0208 |

| Удельная электрическая проводимость σ, в % от меди: | |

| после закалки | 69 |

| после закалки, деформации 75% и старения | 83 |

| Температурный коэффициент электрического сопротивления α’, К-1 | 0,0037 |

| Теплопроводность λ, Вт/(м*К): | |

| после закалки и старения | 335 |

| Механические свойства | |

| Временное сопротивление σb, Мпа: | |

| после закалки с 920° в воде | 270 |

| после закалки, деформации 75% и старения | 480 |

| Предел текучести σ0,2, Мпа: | |

| после закалки с 920° в воде | 110 |

| после закалки, деформации 75% и старения | 440 |

| Относительное удлинение δ,% | |

| после закалки с 920° в воде | 35 |

| после закалки, деформации 75% и старения | 17 |

| Относительное сужение ψ,% | |

| после закалки, деформации 75% и старения | 61 |

| Твердость по Бринеллю HB: | |

| после закалки с 920° в воде | 65 |

| после закалки, деформации 75% и старения | 135 |

| Модeль нормальной упругости (модуль Юнга) Е, ГПа | 126 |

| Технологические свойства и режимы обработки | |

| Температура литья, °С | 1180… 1120 |

| Температура горячей обработки, °С: | |

| прессования | 900 ± 20 |

| прокатки | 800…850 |

| Температура термической обработки, °С: | |

| отжига | 650…750 |

| закалки | 900…950 |

| старения | 400…500 |

| Обрабатываемость резанием относительно латуни ЛC63-3, % | 20 |

| Табл. 4. Физические и механические свойства циркониевой бронзы БрЦр0,4 при различных температурах | |||||

| Свойства | Температура, °С | ||||

| 20 | 300 | 400 | 500 | 600 | |

| Физические свойства | |||||

| Плотность γ, кг/м3 | 8930 | — | — | — | — |

| Удельное электросопротивление ρ*106, Ом*м | 0,0193 | 0,0387 | 0,0454 | 0,0534 | 0,0612 |

| Удельная электрическая проводимость σ, МСм/м | 52 | 26 | 22 | 18 | 16 |

| Удельная электрическая проводимость σ, в % от меди | 90 | 93 | 93 | 95 | 96 |

| Теплопроводность λ, Вт/(м*К) | 343 | — | — | — | — |

| Температурный коэффициент линейного расширения α*106, К-1 | 16,3 | 17,8 | — | 19,5 | — |

| Механические свойства | |||||

| Временное сопротивление σb, МПа | 400 | 320 | 300 | 250 | 200 |

| Предел текучести σ0,2, Мпа | 370 | 310 | 290 | 240 | 190 |

| Относительное удлинение δ,% | 17 | — | — | — | — |

| Относительное сужение ψ,% | 69 | 68 | 68 | 70 | 72 |

| Ударная вязкость KCU, МДж/м2 | 2 | 2,1 | 2,2 | 1,8 | 1,6 |

| Модeль нормальной упругости (модуль Юнга) Е, ГПа | 137 | 123 | 117 | — | — |

| Твердость по Виккерсу HV | — | — | 112 | 102 | 73 |

| Длительная (1 ч) твердость HV | — | — | 77 | 55 | 32 |

В отличие от сплавов системы Cu-Cr, где дисперсионное упрочнение достигается за счет выделения при старении дисперсных частиц практически чистого хрома, в сплавах системы Cu—Zr упрочнение происходит за счет выделения дисперсных частиц интерметаллида циркония Cu5Zr. При содержании циркония от 0,01 до 0,2% сплавы можно нагревать под закалку в широком интервале температур. Это дает важные технологические преимущества перед другими термически упрочняемыми медными сплавами.

Сплавы системы Cu—Zr имеют высокую жаропрочность и проявляют малую чувствительность к концентраторам напряжений по сравнению с другими проводниковыми медными сплавами.

Применение бескислородной меди вакуумной плавки при производстве проводниковых сплавов системы Cu—Zr позволяет усилить эффективность влияния добавки циркония в количествах более 0,15% на физико-механические свойства и прежде всего на характеристики жаропрочности. Благодаря увеличению содержания циркония повышается сопротивление ползучести и предел длительной прочности. Сплав, содержащий 0,25% Zr, используется в условиях длительного нагрева до 400°С, а при кратковременном нагреве — до 500°С.

Сплавы системы Cu—Zr с 0,1…0,25% Zr применяют для изготовления электродов контактной сварки, коллекторов электродвигателей, прерывателей электрического тока, работающих при высокой температуре.

Для улучшения свойств циркониевые бронзы дополнительно легируют As, Hf, V, Mg и другими элементами.