Медно-никелевые сплавы — являются одними из наиболее распространенных и важных материалов в инженерном дизайне из-за их отличных механических свойств, стойкости к коррозии и высокой теплопроводности. Эти сплавы обладают достаточной прочностью и твердостью, чтобы использоваться для изготовления различных деталей и компонентов, таких как детали машин, электроника, трубопроводы и другие. Они также широко применяются в авиационной и космической промышленности, а также в производстве электрических контактов и элементов обогрева.

В промышленности применяют как двойные, так и сплавы, дополнительно легированные алюминием, цинком, железом, марганцем, свинцом и некоторыми другими элементами.

Многокомпонентные медно-никелевые сплавы

Среди медно-никелевых конструкционных сплавов видное место занимают двойные МН19, МН25 и более сложные по составу сплавы на основе меди, основным легирующим элементом которых является никель. Для повышения эксплуатационных свойств сплавы дополнительно легируют железом, марганцем и другими элементами.

Табл. 1. Содержание Ni+Co, вид продукции и область применения медно-никелевых сплавов

(по ГОСТ 492-2006)

| Сплав | Марка | Предел | Содержание Ni + Co | Вид продукции | Области применения |

| Сплав | МН95-5 | мин. | 4,4 | листы, трубы, прутки | изделия в машиностроении |

| макс. | 5,0 | ||||

| Мельхиор | МН19 | мин. | 18 | ленты, полосы, прутки, трубы | медицинский инструмент, точная механика |

| макс. | 20 | ||||

| Мельхиор | МН25 | мин. | 24 | листы, полосы, ленты, прутки, трубы | декоративные изделия |

| макс. | 26 | ||||

| Мельхиор | МНЖМц30-1-1 | мин. | 29 | полосы, ленты, трубы | конденсаторные трубы, маслоохладители, трубные доски кондиционеров, приборостроение |

| макс. | 33 | ||||

| Мельхиор | МНЖМц10-1-1 | мин. | 9 | трубы | конденсаторные трубы, трубные доски кондиционеров, приборостроение |

| макс. | 11 | ||||

| Сплав | МНЖ5-1 | мин. | 5 | листы, трубы, прутки | трубопроводы, детали электротехники и приборостроения |

| макс. | 6,5 | прутки | |||

| Сплав | МНЖКТ5-1-0,2-0,2 | мин. | 5 | проволока | сварка, наплавка и пайка |

| макс. | 6,5 | ||||

| Куниаль А | MHA13-3 | мин. | 12 | прутки | изделия повышенной прочности в машиностроении |

| макс. | 15 | ||||

| Куниаль Б | МНА6-1,5 | мин. | 5,5 | полосы, листы,полосы, ленты, проволока | пружины и другие изделия в электротехнической промышленности |

| макс. | 6,5 | ||||

| Монель | НМЖМц28-2,5-1,5 | мин. | Ост. | листы, полосы, ленты, проволока | антикоррозионные детали |

| макс. | — | ||||

| Нейзильбер | МНЦ12-24 | мин. | 11 | полосы, ленты, прутки, профили, трубы, проволока | корпуса часов, горячепрессованные детали |

| макс. | 13 | ||||

| Нейзильбер | МНЦ15-20 | мин. | 13,5 | полосы, ленты, прутки, трубы проволока | пружины реле, детали электротехники; детали, получаемые глубокой вытяжкой; столовые приборы, художественные изделия |

| макс. | 16,5 | ||||

| Нейзильбер | МНЦ18-20 | мин. | 17 | листы, полосы, ленты, прутки, трубы, проволока | пружины реле, детали электротехники; детали, получаемые глубокой вытяжкой; столовые приборы, художественные изделия |

| макс. | 19 | ||||

| Нейзильбер | МНЦ18-27 | мин. | 17 | листы, полосы, ленты, прутки, трубы, проволока | корпуса часов, горячепрессованные детали |

| макс. | 19 | ||||

| Свинцовый нейзильбер | МНЦС16-29-1,8 | мин. | 15 | полосы | изделия часовой промышленности |

| макс. | 16,5 |

Примечания:

1. В сплавах марок MН19, МН25, МНЖМц10-1-1, МНЖМц30-1-1, МНЖ5-1 МНЦ12-24, МНЦ15-20, МНЦ18-27, МНЦ18-20 допускается массовая доля кобальта не более 0,5% за счет массовой доли никеля, которая не учитывается n сумме примесей. Массовая доля кобальта, превышающая 0,5%, учитынпп общей сумме примесей.

2. В сплавах марок МН25, МНЖМц10-1-1, МНЦ12-24, МНЦ18-27, МНЦ1Н по согласованию с потребителем допускается определение массовой доли примесей кремния, магния, мышьяка, висмута, фосфора, олова, сурьмы.

3. В сплавах марок МН19, МНЦ15-20, МНЖМц30-1-1 допускается опреление массовой доли олова.

4. В мельхиоре марки MH19, применяемом для изготовления монет, допускается повышение содержания массовой доли марганца или железа более указанного в настоящей таблице, но при этом сумма их не должна превышать 1,3%. В мельхиоре MH19, применяемом для изготовления лент специального назначении устанавливается следующее содержание примесей: массовая доля марганца — не более 0,01%, магния — не более 0,01%, кремния — не более 0,15%, железа — не более 0, и сумма примесей — не более 0,6%.![]()

5. В сплаве марки МНЖ5-1 и мельхиоре марки МН19 допускается массовая доля свинца не более 0,05%.

6. В мельхиоре марки МН19 по согласованию с потребителем допускается содержание массовой доли фосфора не более 0,02%.

7. Знак — , проставленный одновременно для верхнего и нижнего пределов массовой доли элемента, обозначает, что данный элемент не нормируется и определяется юлько по требованию потребителя и в этом случае содержание данной примеси включается в общую сумму примесей.

8. Примеси, не указанные в настоящей таблице, учитываются в общей сумме примесей.

9. Примесью следует считать элемент, у которого указан только максимальный предел его содержания.

Табл. 2. Полосы и ленты холоднокатанные из конструкционных медно-никелевых сплавов.

Механические свойства

| Продукция, ГОСТ | Марка | Состояние поставки | Толщина, мм | σb,Мпа | δ10, % |

| В пределах или не менее | |||||

| Полосы из медно-никелевых сплавов, ГОСТ 5063-73 | мельхиор МН19 | мягкое | 0,5…10,0 | 290 | 30 |

| твердое | 390 | 3 | |||

| нейзильбер МНЦ15-20 | мягкое | 340 | 35 | ||

| твердое | 540 | 1 | |||

| особотвердое | 640 | 1 | |||

| монель НМЖМц28-2,5-1,5 | мягкое | 440 | 25 | ||

| полутвердое | 570 | 6,5 | |||

| Ленты мельхиоровые для капсюлей, ГОСТ 1018-77 | мельхиор МН19 | мягкое | 0,28…0,50 | 290…370 | 32 |

| мельхиор МН19 | мягкое | менее 0,5 | 290 | 22 | |

| 0,5 и более | 25 | ||||

| твердое | менее 0,5 | 390 | — | ||

| 0,5 и более | 2,5 | ||||

| Ленты из мельхиора, нейзильбера и монеля, ГОСТ 5187-2003 | нейзильбер МНЦ15-20 | мягкое | менее 0,5 | 340 | 27 |

| 0,5 и более | 30 | ||||

| полутвердое | менее 0,5 | 440…540 | 2 | ||

| 0,5 и более | 4 | ||||

| твердое | менее 0,5 | 540…690 | — | ||

| 0,5 и более | 2 | ||||

| особотвердое | менее 0,5 | более 690 | — | ||

| 0,5 и более | — | ||||

| монель НМЖМц28-2,5-1,5 | мягкое | менее 0,5 | 440 | 22 | |

| 0,5 и более | 25 | ||||

| полутвердое | менее 0,5 | 570 | 4 | ||

| 0,5 и более | 6,5 | ||||

Табл. 3. Трубы из конструкционных медно-никелевых сплавов. Механические свойства

| Продукция, ГОСТ | Марка | Изгот. | Сост. пост. | Размеры, мм | σb, МПа | δ10, % | HV |

| диаметр/толщина стенки | В пределах или не менее | ||||||

| Трубы мельхоровые ГОСТ 1092-2006 | МНЖМц10-1-1 | ХД | М | 10…50/0,8…4,0 | 290 | 30 | 75…105 |

| ПТ | 310 | 10 | 105…150 | ||||

| Тв | 420 | 3 | 150 | ||||

| МНЖМц30-1-1 | М | 350 | 30 | 90…130 | |||

| ПТ | 450 | 10 | 130 | ||||

| Трубы из медно- ницелевого сплава, ГОСТ 17217-79 | МНЖ5-1 | Пр | — | 115…275/5,0….60,0 | 225 | 25 | — |

| Т | М | 6…260/1,0…10,0 | 255 | 30 | — | ||

| Условные обозначения: ХД — холоднодеформированные, Пр — прессованные, Т — тянутые, М — мягкое, ПТ — полутвердое, Тв — твердое | |||||||

Табл. 4. Прутки и проволока из конструкционных медно-никелевых сплавов. Механические свойства

| Продукция,ГОСТ | Марка | Способизготовления | Состояниепоставки | Диаметр,мм | σb, МПа / δ10, % |

| В пределах или не менее | |||||

| Прутки из сплава монель, ГОСТ 1525-91 | монель НМЖМц28-2,5-1,5 | тянутые | мягкое | 5,0…70,0 | 440 / 25 |

| твердое | 590 / 10 | ||||

| горячекат. | 490 / 18 | ||||

| Проволока нейзильберовая, ГОСТ 5220—78 | нейзильбер МНЦ15-20 | холодно-деф. | мягкое | 0,10…0,20 0,25…0,500,60…1,00 1,10…5,00 | 343 / 15343 / 20343 / 25343 / 30 |

| полутв. | 0,60…1,00 1,10…5,00 | 441 / 3441 / 5 | |||

| твердое | 0,10…0,500,60…1,00 1.10…2,00 2,20…5,00 | 686… / -1078 539 / — | |||

| Примечание: твердость продукции не регламентируется. | |||||

Таблица 5. Скорость коррозии мельхиора в разных средах

| Среда | Скорость коррозии, мм/год | |

| МН19 | МНЖМцЗО-1 | |

| Атмосфера промышленных городов | 0,0022 | 0,002 |

| Морской климат | 0,001 | 0,0011 |

| Пресная вода | 0,03 | 0,03 |

| Морская вода | — | 0,03…0,13 |

| Паровой конденсат | 0,1 | 0,08 |

| Паровой конденсат с 30% СО2 | — | 0,3 |

| Азотная кислота (50%-я) | — | 6,4 мм/сутки |

| Соляная кислота при 25 °С (10%-я) | 0,8 | — |

| Серная кислота (10%-я) | 0,1 | 0,08 |

| Плавиковая кислота | ||

| 38%-я при 110 °С | 0,9 | 0,9 |

| 98%-я при 38 °С | 0,05 | 0,05 |

| Фосфорная кислота (8%-я) при 20 °С | 0,58 | 0,5 |

| Уксусная кислота (10%-я) при 20 °С | 0,028 | 0,025 |

| Лимонная кислота (5%-я) | 0,02 | — |

| Жирные кислоты (60%-е) при 100 °С | 0,066 | 0,06 |

| Полный раствор аммиака (7%-й) при 30°С Едкий натр (10…50%-й) при 100 °С | 0,50,13 | 0,230,005 |

Сплавы системы Cu—Ni—Fe— Mn

Широкое применение нашел сплав МНЖМцЗО-1-1, содержащий 30% Ni, и дополнительно легированный железом и марганцем (см. табл. 1). Этот сплав отличается высокой коррозионной стойкостью (см. табл. 5), в том числе против ударной (струевой) коррозии. Из сплава МНЖМцЗО-1 -1 изготавливают конденсаторные трубы (см. табл. 3), работающие при повышенных давлениях и температурах, где латунные и медные трубы неприменимы.

Среди медно-никелевых сплавов системы Cu-Ni-Fe-Mn известны также сплавы МНЖ5-1 и МНЖМц10-1-1. Сплав МНЖ5-1 близок по химическому составу к двойному сплаву МН95-5 (см. табл. 1): он содержит примерно такое же количество никеля (около 5%) и отличается от него небольшими добавками железа и марганца (около 1%). Сплав МНЖ5-1 обладает хорошими механическими свойствами и высокой технологичностью при деформации в горя чем и холодном состояниях. Благодаря присутствию железа и мар ганца сплав МНЖ5-1 не склонен к коррозионному растрескиванию и по коррозионной стойкости превосходит сплав МН95-5. Сплав МНЖ5-1 применяют в виде холоднокатаных листов, прутков и труб для трубопроводов, деталей электротехники и приборостроения. Сплав МНЖ5-1 применяют также и в судостроительной промышленности в системах, контактирующих с морской водой.

Сплавы системы Ni—Cu—Fe—Мп (монель-металлы)

Распространенным промышленным сплавом этой системы мм ляется монель-металл НМЖМц28-2,5-1,5, содержащий 65…70% Ni; 2…3% Fe; 1,2…1,8%, Mn (остальное медь) (см. табл. 1), кото рый является сплавом на никелевой основе, но по своей структуре и физико-химическим свойствам близок к другим медно-никелевым сплавам — твердым растворам (типа мельхиоров) и поэтому рассматривается в этой группе сплавов.

Монель-металл является прочным и наиболее коррозионмо стойким из группы медно-никелевых сплавов (табл. 6). Сплав деформируется в горячем и холодном состоянии, что позволяет получать листы, ленты, полосы, прутки, проволоку для изготовле ния деталей, работающих в агрессивных средах.

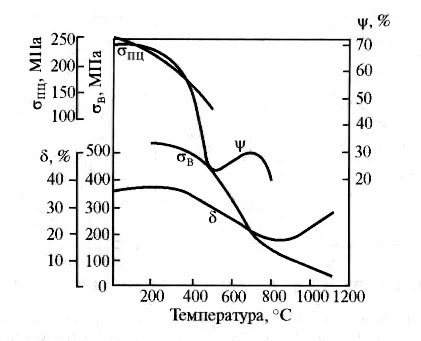

Монель-металл НМЖМц28-2,5-1,5 имеет высокий уровень механических свойств при комнатной температуре (табл. 7), не охрупчивается при низких температурах, сохраняет высокую прочность при нагреве до температуры 500 °С (рис. 5). Как и другие медно-никелевые сплавы, монель-металл имеет область пониженной пластичности, отличается высоким для сплавов — твердых растворов этой системы уровнем жаропрочности (табл. 8).

Таблица 6. Скорость коррозии монель-металла НМЖМц28-2,5-1,5 в различных средах

| Среда | Скорость коррозии, мм/год | ||

| Наименование | Концентрация, | t, °С | |

| % | |||

| Неорганические кислоты | |||

| Серная1 | 5 | 30 | 1,246 |

| 5 | 101 | 0,066 | |

| 10 | 102 | 0,061 | |

| 20 | 104 | 0,19 | |

| 50 | 123 | 13,16 | |

| 75 | 182 | 43 | |

| 96 | 295 | 83,3 | |

| Соляная | 10 | 30 | 2,2 |

| 20 | 30 | 3 | |

| 30 | 30 | 8 | |

| 1 | кипящая | 1,07 | |

| 5.0 | кипящая | 6,2 | |

| Фосфорная2 | 10 | 60 | 0,13 |

| 90 | 105 | 0,08 | |

| Плавиковая | 6 | 75 | 0,02 |

| 25 | 80 | 0,061 | |

| 100 | 50 | 0,013 | |

| Щелочи | |||

| Гидроокись натрия (едкий натр) | 5…50 | 20… 100 | 0,001…0,015 |

| 60…75 | 150…1753 | 0,12 | |

| 60…98 | 400 3 | 1,35 | |

| Соли | |||

| Хлористый натрий4 | Насыщенный | 95 | 0,06 |

| Хлористый кальций | раствор | 70…160 | 0,008 |

| Азотнокислый натрий | 35 | 50 | 6,05 |

| 27 | 102 | 0,3 | |

| Хлористый аммоний5 | 30…40 | 38 | 0,114 |

| Хлористый цинк | 10…20 | 115 | 0,41 |

| Хлористый цинк | 20…70 | 105 | 0,51 |

| Сернокислый цинк | 35 | ||

| Органические кислоты и среды | |||

| Уксусная кислота | 50 | 20…30 | 0,3…0,6 |

| Винная кислота | 30 | 20 | 0,03 |

| Лимонная кислота | 30 | 20 | 0,038 |

| Жирные кислоты | — | 260 | 0,1 |

| Четуреххлористый углерод | с водным слоем | 30 | 0,003 |

| 1насыщенная воздухом | |||

| 2в неочищенной кислоте скорость коррозии резко повышается до 2 мм/ищ | |||

| 3при выпаривании | |||

| 4щелочные растворы вследствие гидролиза | |||

| 5 кислые растворы вследствие гидролиза | |||

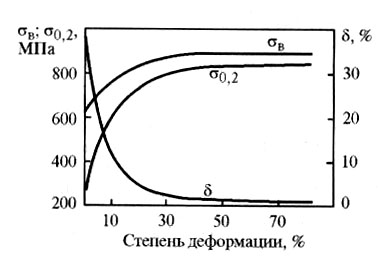

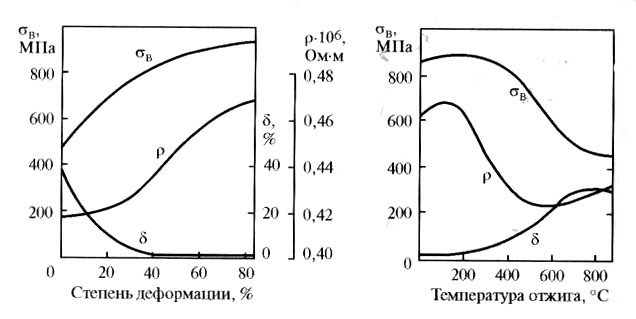

Монель-металл более чем в 2 раза упрочняется при холодной пластической деформации. При этом упрочнение сопровождается ростом удельного электросопротивления и резким понижением пластичности (рис. 5). Для повышения пластичности применяют рекристаллизационный отжиг с нагревом до 800…850 °С, в результате которого механические и физические свойства восстанавливаются до исходных значений (рис. 5).

Монель-металл применяют для изготовления рабочих колес, насосов, корпусов, клапанов, тройников, втулок, кранов и других деталей, работающих в различных агрессивных средах: пар, ристворы солей, щелочей и кислот. Монель-металл обладает хорошей стойкостью к окислению при температурах до 750 °С.

Рис. 4. Изменение механических свойств горячекатаных полос из монель-металла НМЖМц28-2,5-1,5 при высоких температурах

Таблица 7. Механические свойства продукции из монель-металла НМЖМц28-2,5-1,5

| Продукция | Состояние поставки | σb,Мпа | σ0,2, Мпа | δ, % | ψ, %. | НВ | Е, Гпа | σ-1* |

| Полосы и ленты | мягкое | 550 | 280 | 45 | — | 120 | — | 170 |

| полутвердое | 580 | — | 6,5 | — | — | — | — | |

| твердое | 750 | 550 | 2 | — | 220 | — | 260 | |

| Прутки | мягкое | 550 | 250 | 40 | 65 | 125 | 180 | — |

| горячекатанное твердое | 600 | 300 | 35 | 65 | 160 | — | — | |

| тянутое твердое | 700 | 600 | 12 | — | 200 | — | 280 | |

| Проволока | мягкое | 550 | 250 | 40 | — | — | — | — |

| твердое | 800 | 650 | 5 | — | — | — | — | |

| * Определено на базе 1 • 108 циклов | ||||||||

Таблица 8. Пределы ползучести тянугых прутков из монель-металла НМЖМц28-2,5-1,5

| Состояние поставки | t, °C | Пределы ползучести, МПа | |||

| σ0,01/1000 | σ0,1/1000 | σ0,2/1000 | σ1/1000 | ||

| твердое | 370 | 420 | 630 | 700 | — |

| 400 | 210 | 400 | 440 | — | |

| 500 | 10 | 60 | 80 | 140 | |

| 600 | 2 | 30 | 40 | 70 | |

Рис. 5. Зависимость механических свойств и удельного электросопротивления монель-металла НМЖМц28-2,5-1,5 от степени деформации и от температуры отжтга

Сплавы системы Cu—Ni—Zn (нейзильберы)

Нейзильберы — это сплавы гройной системы Cu-Ni-Zn, содержащие 8…30% Ni и 12…45% Zn, которые по свойствам занимают промежуточное место между медно-никелевыми сплавами и латунями

Цинк упрочняет медно-никелевые сплавы и снижает их стоимость; с увеличением содержания никеля повышается коррозионная стойкость сплавов.

Широко применяемый нейзильбер МНЦ15-20 со структурой α-раствора хорошо обрабатывается давлением в горячем и холодном состояниях. При горячей деформации необходимо учитывать узкий интервал пластичности (800…900 °С), а также резкое снижеие пластичности при температурах 500…600 °С. Нейзильберы до пускают пластическую деформацию в холодном состоянии с суммарным обжатием свыше 90%.

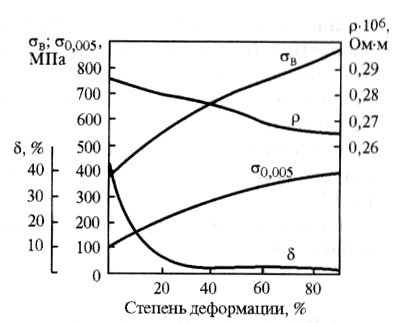

Нейзильбер МНЦ15-20 применяют для изготовления пружин так как этот сплав значительно упрочняется при холодной пластческой деформации (рис. 7). При этом существенно повышается не только твердость (HV), σb и σ0,02, но и характеристики, необходимые для пружин: предел упругости (σ0,005), релаксационном стойкость, усталостная прочность.

Механические свойства продукции из нейзильбером — см. табл. 2 и 4.

Нейзильберы типа МИЦ15-20 отличаются красивым серебристым цветом, не окисляются на воздухе, обладают высокой коррозионной стойкостью и не охрупчиваются при отрицательных температурах.

Летали из сплавов хорошо соединяются пайкой и сваркой. Сплавы типа МНЦ15-20 применяют для изготовлении деталей приборов, пружин и других изделий, работающих во влажной и коррозионно-активной среде.

Свинцовый нейзильбер МНЦС16-29-1,8 (см. табл. 1) поструктуре относится к α-сплавам с включениями свинца. Сплав обрабатывается давлением лишь в холодном состоянии, так как свинец вызывает горячеломкость. Сплав отличается хорошей обрабатываемостью резанием, обладает высокой коррозионной стойкостью, красимым серебристым цветом, хорошими механическими свойствами.

Рис. 6. Зависимость механических свойств и удельного электросопротивления нейзильбера МНЦ15-20 от степени деформации. Исходный материал — отожженные при 790 °С (2 ч) мягкие полосы

Сплавы системы Cu—Ni—Al (куниали)

Куниали — медно-никелевые сплавы с добавками алюминия, которые обладают высокими механическими свойствами и коррозионной стойкостью, удовлетворительно обрабатываются давленном в горячем состоянии.

Система Cu-Ni-Al является перспективной для создания выкопрочных термически упрочняемых сплавов, служебные характеристики которых не уступают, а в ряде случаев превосходят бериллиевую бронзу.

Химический состав сплавов МНА13-3 (куниаль А) и МНА6-1,5 (куниаль Б) — см. табл. 1. Эти сплавы отличаются высокими механическими и упругими свойствами, коррозионной стойкостью, удовлетворительно обрабатываются давлением. Куниали производят в виде прутков и полос для изготовления деталей повышенной прочности (куниаль А) и для пружин ответственного назначении (куниаль Б).

Куниали не склонны к хладноломкости; при понижении температуры их прочность растет и при этом сохраняется пластичность.

Таблица 9. Свойства и температуры обработки сплавов МНА13-3 (куниаль А) и МНАб-1,5 (куниаль Б)

| Свойства и температуры обработки | МНА13-3 (куниаль А) | МНАб-1,5 (куниаль Б) |

| Физические свойства | ||

| Температура плавления, °С | 1183 | 1140 |

| γ, кг/м5 | 8500 | 8700 |

| с, Дж/(кг К) | 377 | 373 |

| Механические и технологические свойства | ||

| σb, МПа: | ||

| мягкое состояние | 370…460 | 340…440 |

| твердое состояние | 880…930 | 640…735 |

| после закалки и старения | — | 540 |

| σ0,2, МПа: | ||

| мягкое состояние | — | 80 |

| δ,%: | ||

| мягкое состояние | 10…15 | 28…40 |

| твердое состояние | 2…5 | 4…7 |

| после закалки и старения | — | 3 |

| НВ: | ||

| мягкое состояние | 65 | 62 |

| твердое состояние | 255 | 205 |

| после закалки и старения | 260 | 210 |

| KCU, МДж/м2: | ||

| твердое состояние | 0,5 | 1,2 |

| Обрабатываемость резанием, % от ЛС63-3 | 20 | 20 |

| Температуры обработки | ||

| Температура литья, °С | 1250… 1300 | 1200… 1250 |

| Температура горячей обработки кипением, °С | 900… 1000 | 850…900 |

| Температура отжига, °С | 650…780 | 650…750 |

| Температура закалки, °С | 900 | 900 |

| Температура старения, °С | 500 | 500 |

Сплавы системы Cu—Ni—AI—Mn—Cr (камелон, камелии)

Среди группы высокопрочных термически упрочняемых сплавов системы Cu-Ni-Al наиболее высокими прочностными свойствами и и характеристиками упругости отличаются сплавы камелон и кчмелин (табл. 10). В этих сплавах кроме никеля и алюминия большое влияние на свойства оказывают марганец и хром.

Физические и механические свойства сплавов приведены в табл. 11, из которой следует, что камелон по прочности и пределу упругости не уступает лучшему пружинному материалу — бериллиевой бронзе БрБ2, а по релаксационной стойкости и сопротивлению усталости превосходит ее. В тех случаях, когда не требуется высокая электропроводность сплава, камелон можно использовать вместо бериллиевой бронзы для изготовления пружин, работающих при температурах 200…250 °С и в коррозионно-активных средах.

Традиционным методом повышения степени упрочнения пружинных сплавов является деформация закаленного сплава перед старением (НТМО). Это позволяет повысить временное сопротивление камелонадо 1450… 1500 МПа (см. табл. 11).

Таблица 10. Химический состав камелона, камелина и сплава 538

| Марка | Массовая доля, % | ||||

| Ni | Аl | Сг | Мп | Cu | |

| Камелон | 18…22 | 3,8…4,2 | 2,7…3,1 | 3,8…4,2 | осн. |

| Камелин | 4,5…4,9 | 4,5…4,9 | 0,7…1,0 | 2,5…3,0 | осн. |

| Сплав 538 | 13…15 | 3,3…3,7 | 1,7…2,1 | 2,7…3,2 | осн. |

Таблица 11. Физические и механические свойства пружинных сплавов

| Марка | σb МПа | σ0,005, Мпа | HV | δ, % | ρ*106, Ом |

| Камелон | 1500 | 1100 | 420 | 1,5 | 0,35 |

| Камелин | 1100 | 900 | 310 | 4 | 0,22 |

| Сплав 538 | 1300 | 950 | 380 | 2 | 0,23 |

| БрБ2 | 1600 | 1150 | 360 | 1,5 | 0,08 |

| Примечание. Свойства сплавов приведены после термомеханической обработки на максимальную прочность: закалка, степень деформации 30…40%, старение. | |||||

Наиболее значительные изменения механических свойств у сплава камелон в закаленном состоянии наблюдаются при увеличении степени холодной деформации до 15% (рис. 8). Увеличение степени относительной деформации свыше 30% не вызывает дальнейшего изменения механических свойств.

Рис. 7. Влияние степени холодной деформации на механические свойства камелона, закаленного с 1000 оС