Кремнистые бронзы отличаются высокими механическими, пружинящими и антифрикционными свойствами, стойки против коррозии и износоустойчивы. Эти сплавы отлично обрабатываются давлением как в горячем, так и в холодном состоянии, хорошо свариваются со сталью, паяются, как мягкими, так и твердыми припоями. Они не магнитны, не дают искры при ударах и не теряют пластичности при весьма низких температурах.

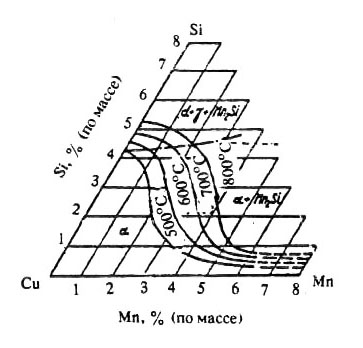

Диаграмма состояния сплава системы Cu-Si:

Рис. 1. Диаграмма состояния системы Cu-Si

Как видно из диаграммы, граница твердого раствора α при температуре 830оС достигает 5,4% Si (по массе) и с понижением температуры сдвигается в сторону меди. Фаза α имеет кубическую гранецентрированную решетку с параметром а=(3,6077+0,00065к) Å, где к – концентрация кремния, %.

При температуре > 577 оС правее границы α-твердого раствора появляется новая ко-фаза с гексагональной плотно упакованной решеткой (a=2,5550 Å, с=4,63644 Å). Отличительной особенностью фазы к является заметное изменение окраски в поляризованном свете от светлого до темно-коричневого цвета. При температуре 557оС происходит фазовое превращение к->α+ γ.

Характер изменения кремния в α-твердом растворе с понижением температуры свидетельствует о возможности облагораживания некоторых сплавов системы Cu-Si. Одноко эффект дисперсионного твердения сплавов выражен слабо и на практике не применяется.

Наибольшее распостранение получили кремнистые бронзы с добавления марганца и никеля. Реже применяются бронзы двухкомпонентные и с добавками олова, цинка, железа и алюминия.

Легирование медно-кремнистых бронз марганцем позволяет заметно улучшить их механические свойства и коррозионную стойкость.

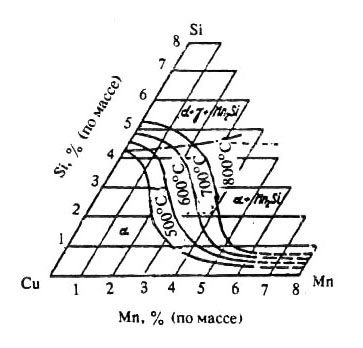

Диаграмма состояния системы Cu-Si-Mn:

Рис. 2. Диаграмма состояния системы Cu-Si-Mn. Изотерма насыщения области твердого раствора

Несмотря на сдвиг границы области α с понижением температуры в сторону медного угла, эффект облагораживания сплавов Cu-Si-Mn выражен слабо.

Добавки никеля заметно повышают механические свойства кремнистых бронз. Кремний с никелем образуют интерметаллическое соединение (Ni2Si), которое заметно растворяется в меди. С понижением температуры (от 900 до 500оС) растворимость Ni2Si в меди резко уменьшается и выделяющиеся при этом дисперсные частицы интерметаллического соединения упрочняют сплавы. Термическая обработка (закалка, старение) позволяет повысить прочностные показатели и твердость этих сплавов почти в 3 раза по сравнению с отожженными сплавами. После закалки сплавы Cu-Si-Ni обладают высокой пластичностью и отлично обрабатываются в холодном состоянии.

Изменение предела прочности этих сплавов в зависимости от содержания Ni2Si и способа термообработки:

Рис. 3. Изменение прочности сплавов системы Cu-Ni-Si в зависимости от содержания Ni2Si и способа термообработки: 1 — закалка при температуре 900-950°С; старение при температуре 350-550°С; 2 — отжиг при температуре 800°С; 3 — закалка при температуре 900-950°С

Добавки кобальта и хрома оказывают на кремнистые бронзы такое же влияние, как и никель, однако эффект дисперсионного твердения сплавов под влиянием силицидов кобальта и хрома значительно слабее.

Добавки небольших количеств Sn (до 0,5%) заметно повышают, а железа снижают коррозионную стойкость кремнистых бронз. По этой причине в кремнистых бронзах, обрабатываемых давлением, содержание Fe не должно превышать 0,2-0,3% (по массе).

Добавка Zn в пределах от 0,5 до 1,0% при плавке кремнистых бронз способствует улучшению их технологических свойств.

Легирование кремнистых бронз алюминием повышает их прочность и твердость, однако сплавы системы Cu-Si-Al не получили распространения из-за их плохой сварки и пайки.

Вредными примесями кремнистых бронз, обрабатываемых давлением, являются мышьяк, фосфор, сурьма, сера и свинец.

Коррозионные свойства кремнистых бронз

Кремнистые бронзы обладают отличной устойчивостью против коррозии при воздействии морской, промышленной и сельской атмосфер, пресной и морской воды (при скорости потока <1,5 м/сек), горячих и холодных растворов и холодных концентрированных щелочей и серной кислоты, холодных растворов соляной и органических кислот, хлоридов и сульфатов легких металлов. Они достаточно устойчивы в атмосфере сухих газов: хлора, брома, фтора, сероводорода, фтористого и хлористого водорода, сернистого газа и аммиака, но корродируют в этих средах в присутствии влаги.

Однако, кремнистые бронзы плохо устойчивы против воздействия гидроксида алюминия, хлоридов и сульфатов тяжелых металлов. Быстро корродируют они и в рудничных кислых водах, содержащих Fe2(S04)3, а также в растворах солей хромовых кислот.

Особенности термообработки кремнистых бронз

Светлый отжиг кремнистых бронз (включая нагрев и охлаждение) целесообразно производить в парах воды. Оксидные пленки, образующиеся на поверхности полуфабрикатов в процессе отжига, легко удаляются при травлении при комнатной температуре в 5%-ном растворе серной кислоты.