Основные машины агломерационных фабрик

Современное состояние мирового агломерационного производства характеризуется неуклонным ростом абсолютного объёма производства агломерата, связанного с увеличением числа и единичной мощности доменных печей.

Новые агломерационные фабрики, оснащены наряду с крупнейшими агломерационными машинами огромным комплексом вспомогательного оборудования.

Значительное внимание уделяется вопросам улучшения условий эксплуатации и ремонта оборудования, механизации многих трудоёмких операций. Например, механизированы ремонты транспортерных лент, замены спекательных тележек и колосников, уборка пыли газоочистных и аспирационных систем. Предусматриваются меры по уменьшению запыленности окружающего воздушного бассейна.

В состав современной агломерационной фабрики входят следующие основные сооружения, оснащенные соответствующим механическим оборудованием:

- отделение вагоноопрокидывателей;

- приемные бункера;

- отделение распределения сырых материалов;

- шихтовые бункера;

- отделение дробления и измельчения флюса и топлива;

- первичного смешивания;

- агломерации;

- газоочистных сооружений;

- нагревателей воздуха (эксгаустеров);

- охлаждения и сортировки агломерата;

- сортировки возврата.

Фабрики, оборудованные переносными чашами

Переносные чаши были созданы с целью всемерного удешевления стоимости небольших агломерационных фабрик, что сделало бы их доступными для самых маленьких металлургических заводов, какими является большинство шведских заводов, где и возникла идея создания таких аппаратов.

Удешевление фабрики с переносными чашами получается в результате снижения высоты главного корпуса. При установке таких чаш высота здания определяется необходимостью разгрузки агломерата (при поворачивании чаш) на уровне, обеспечивающем установку (на пути агломерата в вагон или другое приемное устройство) дробилки, грохота и, наконец, самого приемного устройства. При разгрузке чаши вне спекательного здания, последнее может быть низким (одноэтажным) и дешевым.

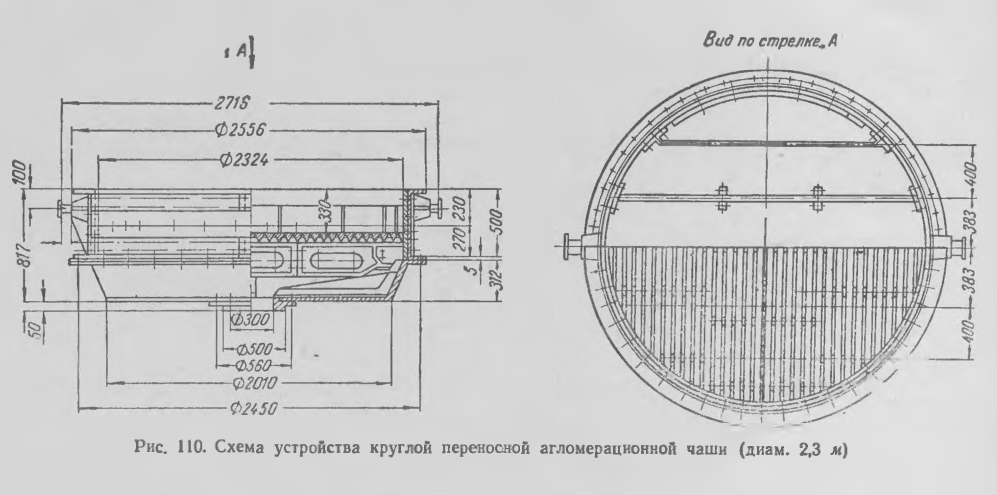

Переносные чаши (рис. 110) делаются круглой формы из нескольких сегментов диаметром от 1,5 до 3 м. На двух противоположных сегментах имеются цапфы для захвата чаши краном и перевозки к месту загрузки и разгрузки. Отсасывание газов производится через днище чаши, имеющее центральное отверстие, которым она устанавливается на газопровод, соединяющийся с эксгаустером. Каждый эксгаустер обслуживает четыре чаши, которые независимо одна от другой загружаются и устанавливаются под вакуум благодаря наличию перекрывающих газопровод клапанов от каждой чаши.

Схема технологического процесса на фабриках, оборудованных переносными спекательными аппаратами, в части подготовки шихты не отличается от фабрик других систем.

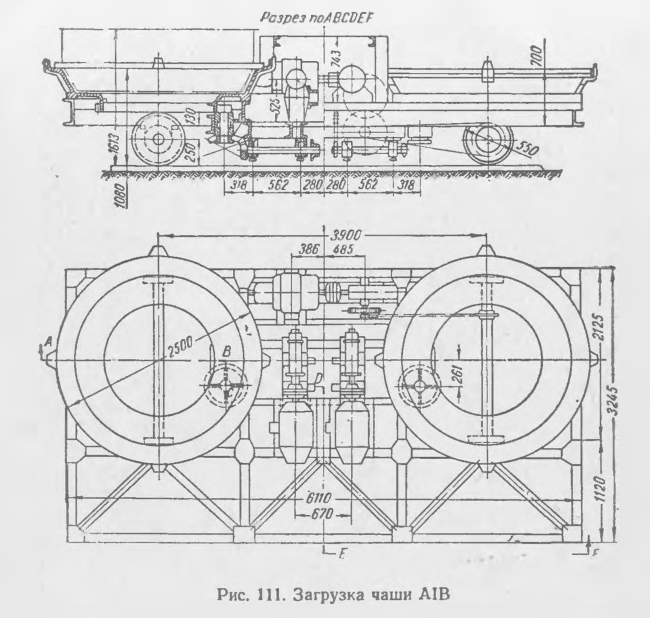

Компоненты шихты загружаются в шихтовые бункера, откуда при помощи питателей дозируются объемным способом на сборный шихтовый транспортер, передающий шихту в барабанный смеситель. Из барабанного смесителя шихта при помощи ковша или другими средствами передается в бункер готовой шихты, откуда при помощи секторного затвора загружается в спекательную чашу. Для этого чаша устанавливается краном на специальную загрузочную тележку (рис. 111) с вращающейся платформой. Этой тележкой чаша подается к устью бункера и загружается шихтой. Во время загрузки чаша вращается вместе с платформой со скоростью 1,5 об/мин, что обеспечивает равномерную загрузку шихты, поверх которой насыпается тонкий слой коксика.

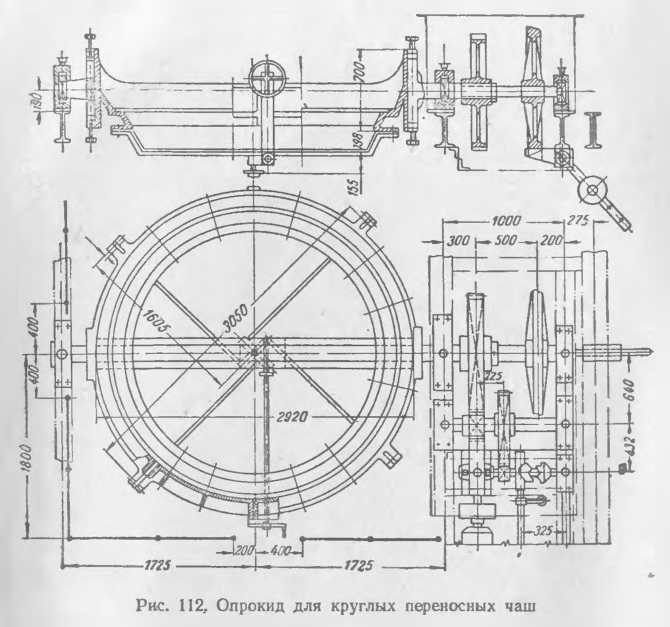

Чаша, загруженная шихтой, отвозится мостовым краном в спекательное отделение и устанавливается над вакуум-камерой, при этом автоматически открывается клапан газопровода, соединяющий днище чаши с вакуум-камерой. Посредством подвижного газового горна, а чаще горячим агломератом из соседней чаши шихта зажигается, и начинается процесс спекания. По окончании спекания кран подает чашу на разгрузку, которая производится вне спекательного отделения специальным опрокидывающим устройством (рис. 112). Агломерат при опрокидывании чаши разгружается на колосниковый грохот для отделения возврата, откуда скатывается в вагоны.

При всей кажущейся простоте оборудования и сооружений способ агломерации в переносных чашах периодического действия в действительности выглядит громоздким и сложным, а на крупных фабриках он становится и дорогим.

Громоздкие мостовые краны, большое количество спекательных чаш и эксгаустеров к ним, подвижные зажигательные горны, специальные механизмы на загрузке шихты и разгрузке агломерата — таков перечень основного .оборудования, требующего внимательного обслуживания, осмотра и своевременного ремонта.

С технологической точки зрения процесс спекания в переносных чашах также имеет существенные недостатки. Основным из них является уплотнение шихты, происходящее во время перевозки и установки чаши с шихтой над камерой разрежения.

Неизбежные при этих операциях встряхивания и толчки уплотняют шихту, что ухудшает показатели процесса спекания.

Следующим большим недостатком данной системы является обслуживание нескольких чаш (четырех) одним эксгаустером.

Установка чаш в разное время на спекание требует и разного вакуумного режима в каждой чаше, так как в одних чашах шихта спеклась до колосников, а в других может находиться различный по высоте слой агломерата, вследствие этого наибольшее количество воздуха просасывается через те чаши, где спекание или закончилось, или подходит к концу. Это приводит к плохому использованию мощности эксгаустера и понижению удельной производительности установки.

На горе Благодать работает агломерационная фабрика, оборудованная переносными чашами диаметром 2,3 м каждая, что составляет площадь спекания около 4 м2. Фабрика состоит из двух спекательных корпусов, являющихся зеркальным отображением друг друга. В спекательном зале каждого корпуса установлено по 28 чаш, т. е. всего 56 чаш обшей площадью 224 м2. Каждые четыре чаши обслуживаются одним эксгаустером, производительностью 800 м3/мин при вакууме 500 мм вод. ст.

Удельная производительность аппаратов периодического действия обоих типов (стационарных и переносных) примерно одинакова и значительно ниже, чем на машинах непрерывного действия.

Фабрики, оборудованные стационарными чашами

В стационарных чашах загружают и зажигают шихту при помощи передвигающегося над ними загрузочного вагона и подвижного зажигательного горна. Разгрузка агломерата осуществляется опрокидыванием чаши вокруг своей горизонтальной оси на 90—120°.

Переносные чаши в большинстве имеют круглую форму и загружаются шихтой из стационарного бункера вне спекательного отделения. Для загрузки шихтой и выгрузки агломерата чаша переносится мостовым краном.

Прямоугольная стационарная чаша представляет собой чугунный или стальной литой ящик (рис. 104), покоящийся на боковых пустотелых цапфах. Колосниковой решеткой ящик разделен на две части по горизонтали: нижнюю, являющуюся вакуум-камерой, и верхнюю, служащую для загрузки шихты. Глубина верхней части 300—350 мм. Ширина ящика от 1,8 до 3 м, длина от 2,1 до 7 м, что дает полезную площадь спекания от 4,3 до 21,6 м2. Наиболее распространенными являются чаши с площадью спекания 8; 10; 19 и 21 м2, а наибольшая из построенных в США имеет размеры 9,14×3,6=33 м2.

Через пустотелые цапфы камера разрежения чаши соединяется трубопроводом с циклонами, а последние с эксгаустером. Для поворота и разгрузки чаши на одной из торцовых сторон имеется зубчатый сегмент, сцепленный с зубчатой шестерней червячного привода, соединенного с электромотором.

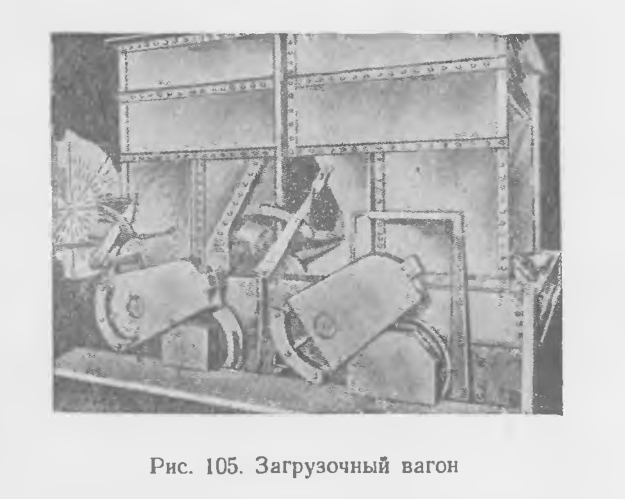

Шихта в спекательную чашу загружается самоходным загрузочным вагоном (рис. 105) с двумя бункерами: один для постели и другой для шихты.

Заполнение бункера загрузочного вагона осуществляется по-разному: на одних фабриках шихта и постель подаются через загрузочные воронки грейфером, на других заполнение производится посредством барабанного или ленточного питателя из бункеров готовой шихты.

Шихта зажигается горном (рис. 106), установленным на тележку, передвигающуюся вдоль фронта чаш. Для зажигания применяется жидкое или газообразное топливо. Количество форсунок устанавливается из расчета: одна форсунка на 0,1 м2 площади чаши. Часто горн сцепляется с загрузочным вагоном, посредством которого и устанавливается над той или другой подготовленной к зажиганию чашей.

Топливо и воздух для форсунок подаются на рабочую площадку трубопроводами, располагаемыми вдоль одной из стен здания или непосредственно под полом рабочей площадки с выводом патрубков в пунктах питания горна. Такой способ питания горна имеет то неудобство, что при каждом зажигании шихты приходится сначала отключить горючее и воздух от горна у чаши, где зажигание закончено, и подключить у чаши, подготовленной к зажиганию.

В последнее время разработан метод присоединения зажигательного горна к газопроводу через водяной затвор, позволяющий подавать газ и воздух к горелкам горна во время движения непрерывно.

Необходимый для спекания воздух всасывается эксгаустером при разрежении под колосниковой решеткой, изменяющемся от 600 до 1200 мм вод. ст. Для каждого спекательного аппарата устанавливается индивидуальный эксгаустер, способный создавать разрежение 1100—1200 мм вод. ст.

Потери вакуума в аппаратах этого типа практически не имеют места, так как сальниковое уплотнение между цапфами и газопроводом обеспечивает удовлетворительную плотность, что является большим достоинством этих аппаратов.

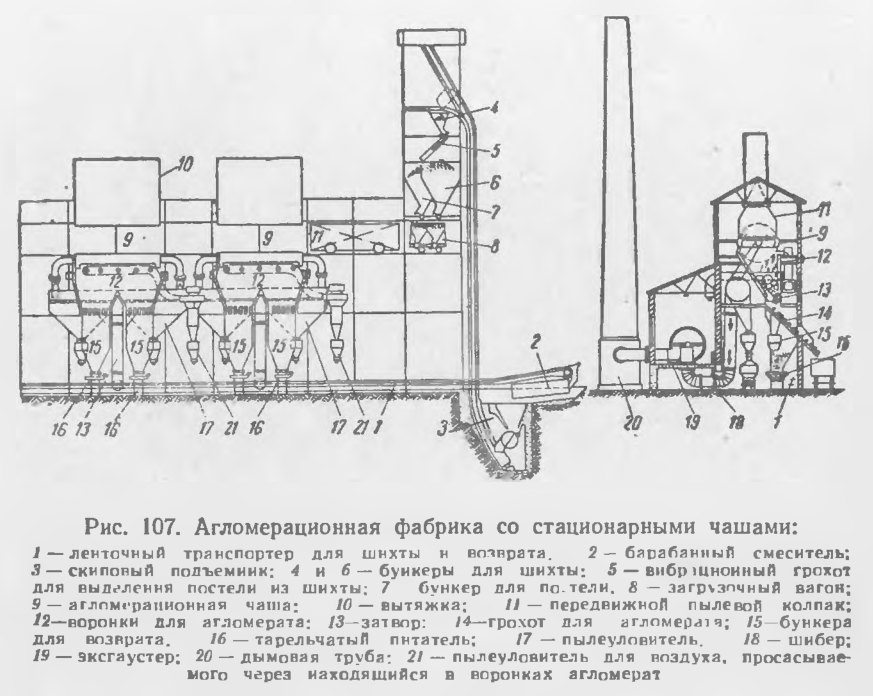

На рис. 107 представлен схематический разрез фабрики нового типа, оборудованной стационарными чашами. Рабочая площадка фабрики представлена на рис. 108.

Дозировка шихты — объемная посредством тарельчатых питателей, смешивание производится в барабане. Наибольший размер барабана: диаметр 2,5 м, длина 7 м, скорость вращения 20 об/мин.

Готовая шихта грейфером, элеватором или скипом подается на высшую отметку фабрики в бункера готовой шихты, откуда через секторный затвор выдается в загрузочный вагон. Эти перегрузки уплотняют шихту и уменьшают ее газопроницаемость, что является серьезным недостатком фабрик, оборудованных периодически действующими аппаратами.

Загрузочный бункер, перемещаясь по рабочей площадке фабрики над спекательными аппаратами по рельсовому пути, укладывает сначала слой постели на колосники и поверх постели из другого бункера слой шихты заданной высоты. После загрузки над чашей устанавливается горн, в котором газ воспламеняется обычно с помощью электрической искры.

По окончании спекания чаша электроприводом поворачивается вокруг своей горизонтальной оси, разгружая агломерат на колосниковый грохот. В последнее время на этих фабриках агломерат при разгрузке из чаши подвергается дроблению в зубчатой одновалковой дробилке.

Обильное пылевыделение являлось серьезным препятствием для распространения этого способа спекания. Для локализации пылевыделения чашу перед разгрузкой покрывают колпаком, из-под которого запыленный воздух отсасывается вентилятором и затем очищается от пыли в циклонах.

На старых фабриках возврат отделяется на колосниковых грохотах, а на новых колосниковые грохоты заменены вибрационными. На современных фабриках под каждой чашей устанавливают бункера для приема агломерата от 2—3 операций; через этот агломерат тем же вентилятором, который установлен для обеспыливания помещения, просасывается воздух с целью охлаждения агломерата, находящегося в бункере. При площади чаши 10 м2 для охлаждения агломерата и вентиляции помещения устанавливается эксгаустер производительностью 330 м3/мин при вакууме 300 мм вод. ст., а при площади чаши 21 м2 производительность эксгаустера составляет 520 м3/мин при том же вакууме.

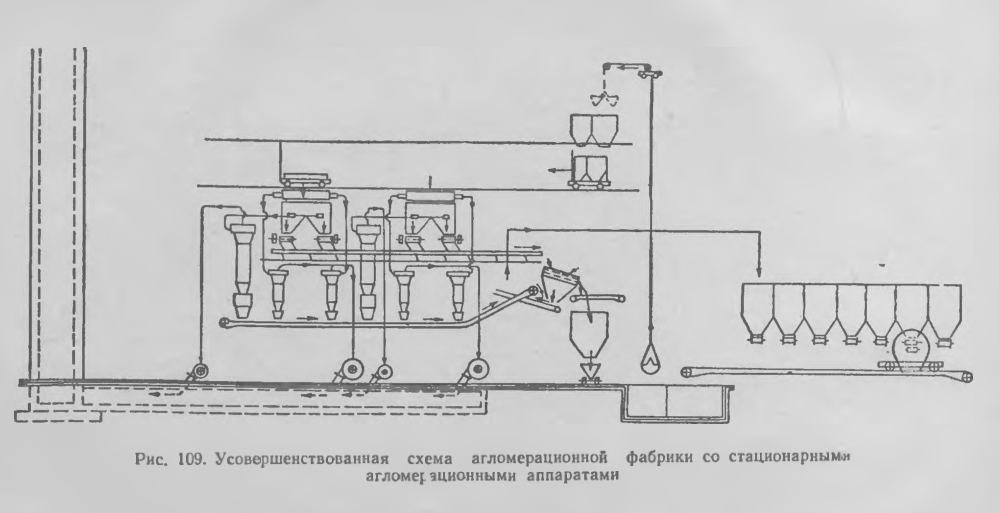

Очистка газов от пыли производится в инерционных конических циклонах. На рис. 109 представлена усовершенствованная схема агломерационной фабрики, оборудованной стационарными чашами периодического действия.

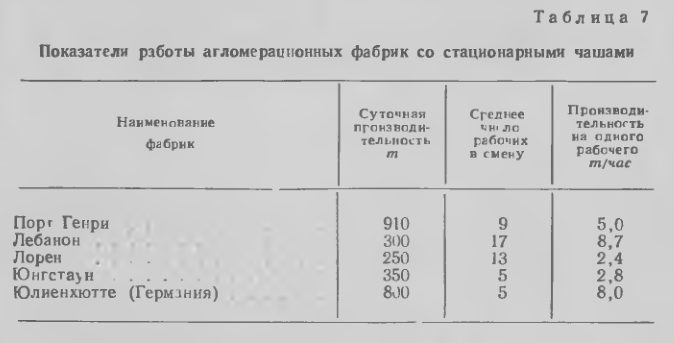

Наибольшее количество фабрик, оборудованных стационарными спекательными аппаратами периодического действия, построено в США и в Германии, производительность их не превосходит 200—300 т агломерата в сутки. В табл. 78 приводятся заимствованные из литературных источников данные по главнейшим показателям работы некоторых фабрик.

До 1941 г. на заводе им. Дзержинского работала агломерационная фабрика, оборудованная пятью стационарными чашами размером 3,82×2,52 = 9,62 м2 каждая; она использовалась для спекания колошниковой пыли. Суточная производительность фабрики составляла 220—250 т агломерата.

Перспективы применения стационарных чаш периодического действия в СССР ограничены вследствие их невысокой производительности, повышенных капитальных затрат и эксплуатационных расходов.

Увеличение размеров спекательных аппаратов до 33 и даже 46 м2 не может устранить присущих этим машинам недостатков, но может вызвать ухудшение условий спекания из-за сосредоточенного отсоса газов через цапфы.