Существуют три способа окускования мелких руд и концентратов: брикетирование, агломерация и окатывание (окомкование).

К первой группе относятся способы получения брикетов с добавкой и без добавки связующих веществ, с последующим прессованием смеси в брикеты правильной, геометрической формы.

Ко второй группе относятся способы, основанные на нагреве руды до температуры плавления с последующей кристаллизацией из расплава и образованием новых минералов.

К третьей группе относятся способы, основанные на свойстве увлажненных тонкоизмельченных частиц руды слипаться в комочки большей или меньшей прочности, которым окатыванием в специальных аппаратах придается необходимый размер и округлая форма.

Для придания прочности брикеты и окатыши подвергаются сушке и обжигу, материал же, окускованный посредством спекания, годен к использованию сразу же после его получения.

Брикетирование

Металлургические брикеты должны удовлетворять следующим требованиям:-

- Временное сопротивление брикета на раздавливание должно быть не ниже 50 кг/см2.

- Брикеты должны быть водоустойчивы. Временное сопротивление на раздавливание после часового пребывания брикета в воде не должно снижаться более чем на 10—15%. Мокрый брикет не должен разрушаться под действием мороза.

- Брикеты должны быть устойчивы в атмосфере перегретого пара.

- Брикеты не должны терять своей прочности при нагреве до 900°.

- При перегрузках, транспортировке и связанных с этим механических разрушениях брикеты не должны давать свыше 10% мелочи крупностью 5—0 нм.

Способы брикетирования руд делятся на следующие три группы:

- брикетирование без добавки связующих веществ;

- брикетирование с добавкой связующих веществ органического происхождения;

- брикетирование с добавкой неорганических связующих.

Брикетирование без добавки связующих

Брикетирование руд без добавки связующих возможно только в том случае, когда в них содержится достаточное количество глинистых примазок, выполняющих роль связующего. Исключение составляют тонкодисперсные частицы руды, обладающие свойствами коллоидов. Наибольшей прочностью обладают брикеты, полученные этим способом из бурых железняков. Большинство руд этого типа —увлажненные и хорошо перемешанные при сравнительно небольшом давлении — хорошо заполняют пресс-форму, давая плотные, однородные брикеты. Процесс производства таких брикетов мало отличается от производства обычного строительного кирпича. Давление прессования в зависимости от свойств руды применяется от 75 до 200 кг/см2.

При большой пластичности руды прессование может осуществляться в обычных ленточных прессах с давлением до 75 кг/см2, достоинством которых является высокая производительность, низкий расход энергии и небольшие эксплуатационные затраты.

Несмотря на кажущуюся простоту, брикетирование без связующих добавок не получило распространения, за исключением способа Грёндаля, который применяется на некоторых заводах в Швеции для окускования магнитных концентратов. Этот способ заключается в том, что тонкий концентрат во влажном состоянии прессуется в брикеты размерами 150×150×75 мм, которые подвергаются обжигу в туннельной печи с постепенным разогревом. Печь отапливается генераторным газом или угольной мелочью. Температура обжига брикетов из магнетитовых концентратов поддерживается на уровне 1400°, а время пребывания при этой температуре 40—45 мин. Температура обжига брикетов должна быть на 100—200° ниже температуры их плавления. Расход условного топлива на обжиг составляет 6—7% от веса брикетов. Недостатком способа является высокая стоимость брикетов по сравнению с агломератом и окатышами, в связи с чем он не получил распространения.

К недостаткам способов брикетирования руд без применения связующих веществ относятся следующие:

- Брикеты не пригодны к использованию непосредственно после формования, они нуждаются в продолжительной сушке и обжиге.

- Режим сушки и обжига требует сооружения громоздких и дорогих печей для обеспечения постепенного, не нарушающего целостность брикетов нагрева. Стоимость печей составляет основную сумму затрат на сооружение фабрики.

- Значительный расход топлива на сушку и обжиг брикетов, достигающий 8% от веса брикетов.

Брикетирование руд с добавкой связующих органического происхождения

Способы брикетирования руд с добавкой органических связующих имеют больше исторический, нежели практический интерес. В качестве присадок использовались каменноугольная смола, пек, деготь и даже ржаная мука. Высокая стоимость и дефицит перечисленных продуктов не могли содействовать распространению процессов брикетирования с применением органических связующих, и они повсеместно оставлены.

Кроме того, брикеты, полученные с добавкой органического связующего, термически не устойчивы: в зоне высоких температур, после сгорания органической присадки, брикеты рассыпаются.

Брикетирование с добавкой неорганических связующих

Группа способов брикетирования с использованием неорганических связующих наиболее обширна.

Большинство этих способов не нашло себе промышленного применения, но некоторые в недалеком прошлом не без успеха использовали на небольших металлургических заводах, а на некоторых предприятиях цветной металлургии применяют и в настоящее время.

По принципу действия связующих веществ способы этой группы можно разделить на шесть подгрупп, существенно отличающихся между собой.

Способы, основанные на цементирующих свойствах силикатов

К числу способов этой группы принадлежит способ горного инженера Юзбашева, применявшийся в начале этого столетия на некоторых русских заводах. Он заключается в добавке гидравлического цемента к рудной мелочи, в увлажнении смеси и прессовании в брикеты в обычных кирпичных прессах. Для придания брикетам пористости к брикетируемой массе добавляется угольная или коксовая мелочь, рубленая солома, опилки и другие материалы. Сушат брикеты на воздухе и после достаточного упрочнения направляют на шихтовый двор доменного цеха. Содержащиеся в цементе CaO и MgO заменяют собой некоторую часть вводимых флюсов.

Способ Юзбашева не получил распространения вследствие относительно высокой стоимости цемента, применяемого в качестве связующего, и недостаточной устойчивости брикетов в зоне высоких температур доменной печи.

В тридцатых годах этого столетия советскими инженерами Аверкиевым и Удовенко был предложен способ брикетирования с применением в качестве связующего жидкого стекла. К брикетируемой руде добавляется растворенное жидкое стекло, увлажненная масса тщательно перемешивается и поступает в пресс для формования брикетов. Расход стекла зависит от свойств руды и обычно составляет свыше 5%. Спрессованные брикеты сушат и подвергают обжигу при температуре 400—500°, после чего они приобретают хорошую прочность и водоустойчивость.

Недостатком способа являются высокая стоимость жидкого стекла, пониженная пористость брикетов и их быстрое размягчение при нагреве в доменной печи. Кроме того, добавка силиката снижает содержание железа в брикете, что вызывает дополнительный расход флюсов и увеличивает количество шлака в доменной плавке.

Другие способы, основанные на цементирующем свойстве некоторых силикатов, по этим же причинам и вследствие их сложности, так же как и способ Аверкиева и Удовенко, не получили распространения.

Способы, основанные на получении цементирующего силиката в процессе брикетирования

Способ Шумахера

В этом способе связующим является силикат типа CaO • SiO2 • nН2O, получающийся по схеме

Ca (ОН)2 + SiO2 + (n — 1) H2O = CaO • SiO2 • nH2O.

Для его получения применяются измельченные кварцевый песок и известь в количестве 8 —10%. Этот порошок тщательно смешивается с рудой (лучше всего растереть под бегунами) при соответствующем увлажнении, а затем смесь прессуется при давлении 400—700 кг/см2. Брикеты упрочняют обработкой паром при давлении 10 атм в течение 2—4 часов.

После обработки паром брикеты приобретают высокую прочность и хорошую термическую устойчивость.

В промышленной практике способ Шумахера не получил распространения вследствие своей сложности и дороговизны.

Способ Фонякова

Этот способ основан на связующей силе гелей кремнекислоты, выпадающих из раствора жидкого стекла при обработке слабым раствором хлористого кальция.

Для получения геля кремнекислота руда перед прессованием последовательно увлажняется — сначала 1—2%-ным раствором жидкого стекла, затем 1,5—2%-ным раствором хлористого кальция и после этого поступает в пресс. По выходе из пресса брикеты проходят сушку и обжиг при температуре 400—500° для дегидратации образовавшегося геля кремнекислоты, после чего приобретают высокую прочность, удовлетворяющую предъявляемым к брикетам требованиям.

Способ Фонякова не дает хороших результатов применительно к бурым железнякам.

Способы, основанные на образовании карбонатов в процессе брикетирования

Технология процесса брикетирования в этом случае тоже весьма сложная. Так, по наиболее известному способу Вейса, руда увлажняется известковым молоком и формуется в брикеты, которые подвергаются двухстадийной обработке углекислым газом под давлением. В первой стадии обработка производится холодным газом, во второй — нагретым до температуры 90—100°.

Образование карбоната протекает по схеме

Ca (ОН)2 + CO2 = CaCO3 + H2O.

Брикеты получаются прочными, но при нагревании разупрочняются вследствие реакции разложения карбоната окиси кальция.

Способ Аузиса

Способ Аузиса основан на добавке к руде извести-пушонки с обработкой смеси перед прессованием 10%-ным раствором хлористого кальция или магния.

В рудной массе протекает реакция по схеме

MgCl2 или CaCl2 + Ca (ОН)2 = MgCO3 или CaCO3.

По выходе из пресса брикеты подвергаются сушке и обжигу при температуре 400—500°, после чего удовлетворяют требованиям по прочности и термической устойчивости.

Способ Ярхо — брикетирование с железным цементом

Способ брикетирования с железным цементом основан на связующем свойстве гидратов окиси железа, образующихся в процессе прессования руды и последующей обработки брикетов. Для этой цели к рудной мелочи добавляется 5—10% измельченной чугунной стружки и 0,5—1,0% NaCl в виде раствора, который ускоряет процесс образования гидратов окиси железа. Процесс схватывания брикетов для некоторых руд заканчивается в течение нескольких часов после их изготовления. Для большинства руд срок схватывания определяется 20—40 час. Брикеты не нуждаются в искусственной сушке и обжиге, схватывание происходит во время лежания брикетов в закрытом складе.

Из краткого обзора способов брикетирования как без добавок, так и с добавками видно, что основным недостатком большинства из них является сложность обработки брикетов для получения необходимой прочности. Недостатком других является применение связующих, снижающих содержание железа в руде вследствие увеличения балластных составляющих SiO2, Al2O3, а также дороговизна добавок.

Необходимо разработать такой процесс брикетирования, который позволит получать прочные брикеты сейчас же по выходе их из пресса, как в угольной и торфяной промышленности. До появления такого способа брикетирование не сможет получить значительное распространение, какое получил процесс окускования руд посредством спекания.

Агломерация

Окускование руд спеканием производят во вращающихся печах с просасыванием воздуха снизу и во взвешенном состоянии.

Наибольшее распространение получил способ спекания руд с просасыванием воздуха, вытеснивший почти повсеместно спекание во вращающихся печах. Спекание с дутьем снизу находит применение в свинцовой промышленности, а спекание во взвешенном состоянии не вышло из стадии полупромышленных опытов.

Спекание во вращающихся печах

Спекание во вращающихся печах основано на принципе окатывания размягченной нагреванием рудной мелочи в комки сферической формы диаметром от 10—15 до 100 мм.

Печь обогревают с разгрузочного конца сжиганием газа или угольной мелочи. В зоне факела горения температура не должна превышать точку плавления руды. Разогрев руды отходящими продуктами горения и лучистой теплотой раскаленной футеровки печи является отличительно тепловой особенностью процесса агломерации во вращающихся печах.

Руда, поступая в разогретую печь, вследствие наклона и вращения последней перемещается к разгрузочному концу печи, проходя последовательно зоны постепенно увеличивающихся температур. Максимальная температура сосредоточена у разгрузочного конца печи, через который в печь подается топливо. По мере разогрева руда теряет сначала гигроскопическую, затем конституционную воду и входит в область высоких температур, где начинается спекание отдельных зерен в более крупные агрегаты, увеличивающиеся в размерах по мере приближения к разгрузочному концу печи. В процессе непрерывного качения по стенкам печи комки уплотняются и наращиваются в размерах, подобно окатыванию мокрого снега. Крайне важно следить за тем, чтобы в зоне максимального нагрева, температура не поднималась до точки плавления руды во избежание появления настылей на футеровке печи. Образование настылей и борьба с ними является одной из наиболее отрицательных особенностей процесса спекания руд во вращающихся печах.

Агломерат, полученный во вращающихся печах, представляет собой прочный кусковый материал, выдерживающий продолжительное хранение, дальние перевозки и многократные перегрузки.

Спекание руд во вращающихся цилиндрических, барабанных печах предложено почти одновременно с агломерацией методом просасывания воздуха, но вследствие некоторых недостатков получило меньшее распространение. Между тем некоторые руды, содержащие большое количество гигроскопической и гидратной воды, дающие при спекании с просасыванием воздуха большую усадку шихты и малый выход агломерата, с успехом можно подвергать спеканию во вращающихся печах.

Печь (рис. 4) представляет собой железный цилиндр диаметром до 3,6 м и длиной до 100 м (чаще 40—60 м), состоящий из ряда обечаек, склепанных или сваренных друг с другом, и футерованный внутри шамотным кирпичом. Этот цилиндр устанавливается под углом 1—2° к горизонту. В зависимости от длины печи на внешней поверхности цилиндра укрепляется от 2 до 4 бандажей, которыми печь опирается на ролики. Вращение производится от электромотора мощностью 150—200 квт через редуктор, выходная шестерня которого входит в зацепление с зубчатым венцом, укрепляемым на кожухе печи. Скорость вращения 0,25 — 1,0 об/мин. Загрузка руды производится в верхний, приподнятый конец печи, разгрузка агломерата – с противоположного конца ее.

Загрузочный конец печи входит в кирпичную камеру, через которую отходящие газы проходят в пылеочистители и в дымовую трубу. Герметичность между вращающимся балабаном печи и кладкой камеры достигается устройством подвижных сегментов из листового железа.

Руда подается по наклонной трубе, которая входит одним концом в печь, или (значительно реже) по желобу со шнеком. При обоих способах уменьшается живое сечение печи, в результате чего возрастает скорость отходящих газов и увеличивается вынос пыли.

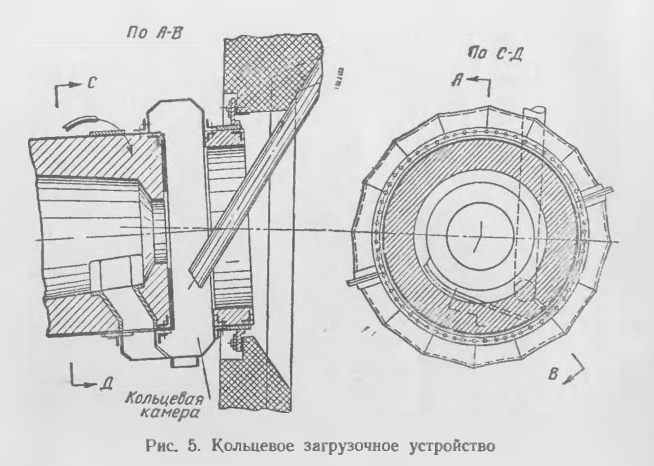

Более совершенным является кольцевое загрузочное устройство (рис. 5), которое вращается вместе с печью и представляет собой камеру диаметром больше диаметра печи. В такую камеру руда подается по наклонной трубе навстречу выходу дымовых газов. Так как сечение камеры значительно больше площади поперечного сечения печи, скорость газов уменьшается, что создает благоприятные условия для пылеотделения.

Применение кольцевого загрузочного устройства допускает установку питающей печь трубы под большим углом, что облегчает условия питания печи труднотранспортируемыми рудами.

Разгрузочный конец печи находится в камере, через которую подается топливо. Агломерат из печи через направляющую воронку поступает на металлический транспортер, которым передается в вагоны или на склад.

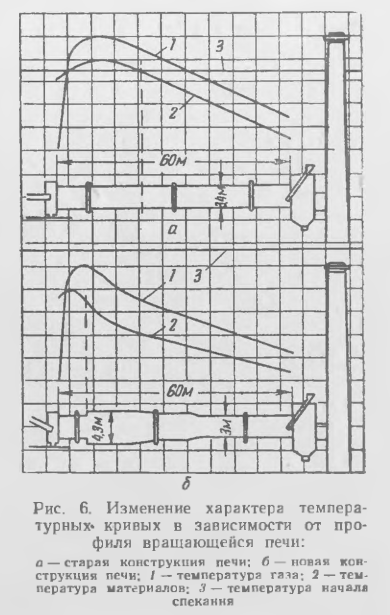

Диаметр барабана в печах старой конструкции делался одинаковым по всей длине, в печах более поздней конструкции он состоит из двух или трех секций разного диаметра. Наименьший диаметр печь новой конструкции имеет у выходного конца, в той части, где происходит горение топлива. В этой части печи развиваются наивысшие температуры, что позволяет закончить процесс формирования агломерата на небольшой длине печи от выходного конца. Через 7—8 м газы попадают в наиболее низкую часть печи, в связи с чем температура печи резко падает. Такая конструкция уменьшает образование настылей в печи и облегчает их удаление.

На рис. 6 представлен профиль вращающейся печи старой и новой конструкции с кривыми распределения температур по длине печей.

На рис. 6 представлен профиль вращающейся печи старой и новой конструкции с кривыми распределения температур по длине печей.

В Советском Союзе до Великой Отечественной войны вращающаяся печь для агломерации колошниковой пыли и пиритных огарков работала на Константановском металлургическом заводе им. Фрунзе в Донбассе. Печь имела длину 60,4 м, производительность ее составляла примерно 350 т агломерата в сутки.

Крупным недостатком вращающихся печей является образование «настылей» в зоне высоких температур, удаление которых, помимо неизбежных простоев, сопровождается разрушением футеровки печи. Одним из средств борьбы с образованием настылей является уменьшение диаметра печи в зоне спекания, что способствует образованию газового мешка в расширенной части печи с меньшей температурой, по сравнению с зоной формирования агломерата.

Избежать появления настылей все же не удается, и поэтому в печах новой конструкции настыли удаляются при помощи механических резаков, охлаждаемых водой.

Тепло агломерата после разгрузки из печи используется для подогрева воздуха, подаваемого к горелкам, что улучшает тепловой к. п. д. печи.

Агломерации во вращающихся печах могут подвергаться самые разнообразные по химическому составу и крупности материалы: железные руды, концентраты обогащения, колошниковая пыль, пиритные огарки и другие железосодержащие пылеватые материалы, непригодные для непосредственной плавки в доменных печах.

Подготовка материала перед спеканием во вращающихся печах сводится к отсеву случайных крупных кусков во избежание закупорки трубы, питающей печь. При спекании нескольких сортов руд или концентратов для получения одного сорта агломерата дозировку входящих в шихту руд в заданной пропорции следует осуществлять тем же методом, что и в шихтовых бункерах агломерационных фабрик, работающих по методу просасывания воздуха. Но случаи столь сложной шихтовки руд при агломерации во вращающихся печах в практике до сего времени не встречались.

Расход топлива при спекании во вращающихся печах выше, чем в установках с просасыванием воздуха. Для повышения теплового к. п. д. в печах новейшей конструкции устанавливают теплообменники. К загрузочному концу печи для улучшения теплопередачи в подготовительных зонах навешивают железные цепи, воспринимающие тепло отходящих газов и передающие это тепло налипающему на цепи влажному материалу.

Температура отходящих газов при использовании цепей снижается с 250—300 до 120—150°. Но и при этих условиях расход топлива больше, чем при агломерации с просасыванием воздуха.

Несмотря на некоторые улучшения в конструкции, вращающиеся печи не получили распространения в  агломерационной промышленности, что объясняется их громоздкостью и невысокой производительностью. Производительность печи длиной 50—60 м и диаметром свыше 3 м не превышает 200—300 т годного агломерата в сутки. В последнее время при конструировании вращающихся печей значительно увеличивают их диаметр и длину (до 130—140 м), что позволит достигнуть производительности, равной 1000—1200 т агломерата в сутки.

агломерационной промышленности, что объясняется их громоздкостью и невысокой производительностью. Производительность печи длиной 50—60 м и диаметром свыше 3 м не превышает 200—300 т годного агломерата в сутки. В последнее время при конструировании вращающихся печей значительно увеличивают их диаметр и длину (до 130—140 м), что позволит достигнуть производительности, равной 1000—1200 т агломерата в сутки.

Расход топлива при агломерации руд во вращающихся печах составляет 10—12%.

Агломерат из вращающихся печей, будучи значительно более плотным по сравнению с обычным агломератом, приближается по своей структуре к природно-кусковым рудам, что делает его ценным заменителем мартеновской руды. Эта область применения врашаюшихся печей имеет известные перспективы, особенно учитывая непрерывное снижение запасов мартеновских руд при все более и более возрастающем спросе на них.

Для некоторых разновидностей буро-охристых руд спекание во врашающихся печах может быть применено с лучшими технико-экономическими показателями, чем спекание методом просасывания воздуха.

Руды, содержащие мышьяк и цинк, при спекании во вращающихся печах могут быть освобождены от этих примесей в большей мере, чем это возможно достигнуть при агломерации методом просасывания. Оба эти элемента, снижающие ценность железной руды, возгоняются при высоких температурах в восстановительной среде, которая создается без труда при добавлении к руне небольшого количества угля или коксика.

При наличии пылеулавливающих устройств окись цинка будет осаждаться вместе с пылью, обогащая ее цинком. Такую обогащенную цинком пыль уже нельзя направлять вторично в печь для агломерации, так как высокое содержание в ней цинка загрязнит руду и может сделать ее вообще непригодной для выплавки чугуна. Вынос пыли при работе вращающихся печей большой: 10—15%, а иногда достигает 20—25% по отношению к загруженному сухому материалу, что является отрицательной особенностью вращающихся печей.

Спекание руд во взвешенном состоянии (метод Сен-Жака)

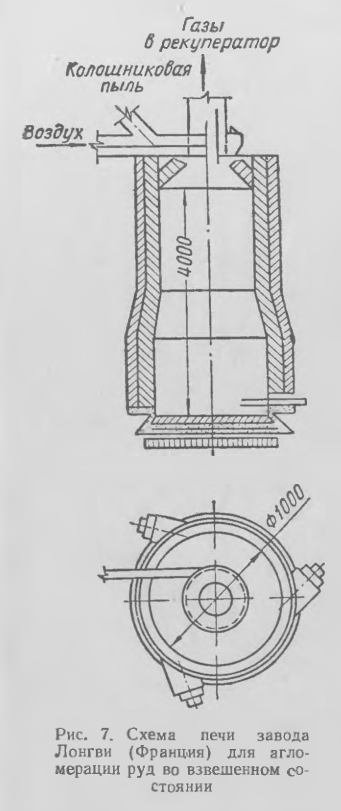

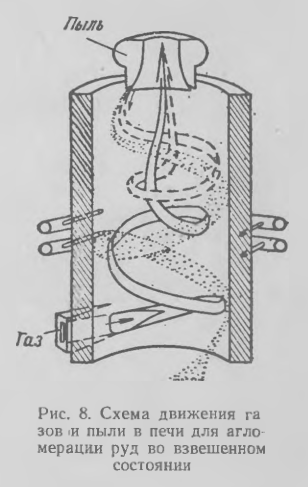

Спекание руд во взвешенном состоянии, предложенное около 30 лет назад, не получило промышленного распространения. Единственная промышленная установка для агломерации железных руд во взвешенном состоянии производительностью 10 т/час была построена во Франции в 1934 г. Сущность процесса (рис. 7) сводится к следующему. Мелкая руда или колошниковая пыль вдуваются в шахтную цилиндрическую печь воздухом, подогретым до 250—300°. Воздух с рудной мелочью поступает в верхнюю часть печи по касательной к поверхности загрузочного конуса, сообщая вихревое движение материалу (рис. 8). В нижней части печи находятся газовые, или пылеугольные, горелки, расположенные по касательной к окружности печи.

Спекание руд во взвешенном состоянии, предложенное около 30 лет назад, не получило промышленного распространения. Единственная промышленная установка для агломерации железных руд во взвешенном состоянии производительностью 10 т/час была построена во Франции в 1934 г. Сущность процесса (рис. 7) сводится к следующему. Мелкая руда или колошниковая пыль вдуваются в шахтную цилиндрическую печь воздухом, подогретым до 250—300°. Воздух с рудной мелочью поступает в верхнюю часть печи по касательной к поверхности загрузочного конуса, сообщая вихревое движение материалу (рис. 8). В нижней части печи находятся газовые, или пылеугольные, горелки, расположенные по касательной к окружности печи.

Вследствие тангенциального расположения горелок раскаленные продукты горения поднимаются вверх по спирали, встречая на своем пути нисходящий поток раскаленных рудных частиц. Восходящая струя газов создает подпор, задерживающий падение тонких частиц на под печи, вследствие чего значительная часть тонкого материала некоторое время парит в атмосфере горячих газов, а более крупные частицы замедленно падают, что создает благоприятные условия для многократных взаимных столкновений частиц.

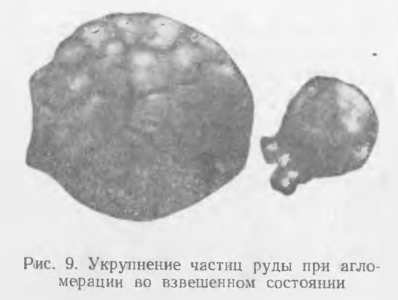

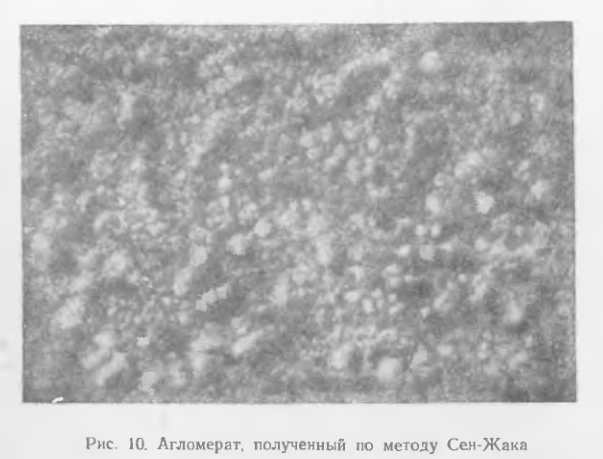

При столкновениях размягченные частицы слипаются, укрупняются (рис. 9) и, преодолев сопротивление газового потока, падают на под печи, где и происходит окончательное формирование агломерата. Под печи представляет вращающийся круглый стол с неподвижным, охлаждаемым водой ножом в виде плужного отвала. При вращении стола размягченные зерна руды, встречая на своем пути неподвижную плоскость ножа, уплотняются, свариваясь в куски агломерата, разгружающиеся в приемное устройство, откуда он направляется к месту потребления. Раскаленные продукты горения посредством вентилятора просасываются через чугунные трубы рекуператора, нагревают их и, охлажденные выбрасываются в дымовую трубу. Тепло рекуператора используется для нагрева воздуха, расходуемого на вдувание в печь руды. Часть подогретого воздуха может быть использована в горелках для сжигания топлива.

потока, падают на под печи, где и происходит окончательное формирование агломерата. Под печи представляет вращающийся круглый стол с неподвижным, охлаждаемым водой ножом в виде плужного отвала. При вращении стола размягченные зерна руды, встречая на своем пути неподвижную плоскость ножа, уплотняются, свариваясь в куски агломерата, разгружающиеся в приемное устройство, откуда он направляется к месту потребления. Раскаленные продукты горения посредством вентилятора просасываются через чугунные трубы рекуператора, нагревают их и, охлажденные выбрасываются в дымовую трубу. Тепло рекуператора используется для нагрева воздуха, расходуемого на вдувание в печь руды. Часть подогретого воздуха может быть использована в горелках для сжигания топлива.

Расход топлива при агломерации во взвешенном состоянии значительно выше, чем при агломерации обычным способом.

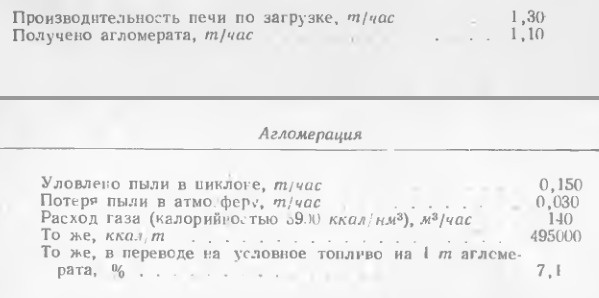

Опыты спекания колошниковой пыли во взвешенном состоянии на заводе в Лонгви (Франция), где была установлена печь высотой 4 м, диаметром (внутр.) 1 м, дали следующие результаты:

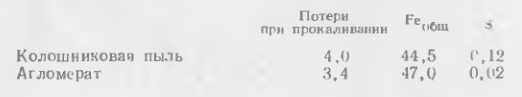

Химический состав колошниковой пыли и полученного агломерата был следующий:

Нет никаких оснований агломерацию во взвешенном состоянии противопоставлять обычному агломерационному процессу с просасыванием воздуха, но она может найти себе применение для спекания колошниковой пыли сухой газоочистки, которая может непосредственно из пылесборника вдуваться в шахтную печь и далее в виде агломерата поступать в плавку. Такое использование колошниковой пыли освободит от необходимости транспортирования ее из доменного цеха на агломерационную фабрику, что сопровождается потерями пыли и загрязнением территории завода.

Агломерация методом просасывания

Спекание рудной мелочи на колошниковой решетке с просасыванием воздуха через слой спекаемой шихты является самым распространенным способом окускования, вытеснившим за короткое время своего существования другие способы.

Сущность способа заключается в следующем.

Рудная мелочь, или концентраты обогащения, тщательно перемешиваются с измельченным коксиком или углем при одновременном увлажнении. Мелкие увлажненные частицы материала при перемешивании укрупняются в небольшие более или менее прочные комочки. В результате шихта приобретает зернистый состав, что уменьшает ее насыпной вес и создает необходимую газопроницаемость, позволяющую вести процесс спекания в слое высотой 200—300 мм. Подготовленная шихта загружается в спекательное устройство, низ которого представляет собой колосниковую решетку, и зажигается с поверхности при помощи специального горна. Одновременно под колосниковой решеткой создается вакуум 500—1200 мм вод. ст., благодаря чему воздух просасывается через весь слой загрузки, что обеспечивает интенсивное окисление углерода с развитием высоких (до 1500°) температур в зоне горения. Начавшееся с поверхности шихты горение в ограниченной по высоте зоне последовательно проходит через всю толщу загрузки и заканчивается у колосниковой решетки. Вследствие высокой температуры в зоне горения спекаемый материал частично или целиком сплавляется, образуя ноздревато-пористый кусковой продукт—агломерат. Неспекшаяся мелочь отсеивается от агломерата и возвращается в повторное спекание в качестве добавки к основной шихте.

Устройства для спекания могут быть периодического и непрерывного действия и изготовляются в широком диапазоне по производительности. Наибольшее распространение получили машины непрерывного действия, представляющие собой отдельные тележки (палеты), в которых происходит спекание при движении их над вакуум-камерами. Движение тележек осуществляется приводом машины, передающим тележки с нижней холостой ветви машины на верхнюю, рабочую. Между собой тележки ничем не связаны.

Кроме прямолинейных спекательных машин, существуют круглые, карусельного типа, в которых тележки двигаются вокруг вертикальной оси над кольцевой камерой разрежения.

Машины круглого горизонтального и вертикального типов не получили распространения ввиду сложной конструкции и неудобства в эксплуатации.

Спекательные машины периодического действия представляют собой металлические коробки прямоугольной или круглой формы, разделенные колосниковой решеткой на две части, из которых нижняя служит вакуум-камерой и соединяется тем или другим способом с эксгаустером, а верхняя служит для загрузки шихты.

По условиям работы спекательные машины периодического действия делятся на два типа: стационарные и переносные. Стационарные аппараты, как показывает их наименование, устанавливаются в спекательном отделении фабрики на постоянное место, а загрузка шихты в них так же, как и зажигание, производится подвижными устройствами: самоходным загрузочным вагоном и перемещающимся зажигательным горном. Для разгрузки готового агломерата чаша поворачивается на 90—120° вокруг горизонтальной оси.

В переносные аппараты в отличие от стационарных шихту загружают из бункера готовой шихты, расположенного в шихтовом отделении, к которому чаши для очередной загрузки доставляют мостовым краном или рольгангом.

Разгружают готовый агломерат также в отдельном помещении, куда его доставляют другим краном, по окончании процесса спекания. Преимуществом такой схемы работы являются лучшие санитарно-технические условия труда в спекательном отделении в связи с выносом из здания разгрузки агломерата, во время которой происходит большое пылевыделение. К недостаткам относится неизбежное уплотнение шихты при переносе и установке загруженных шихтой чаш, а также их небольшая производительность.

Переносные чаши периодического действия не могут быть большого размера уже потому, что это потребовало бы увеличения мощности кранов, переносящих чаши под загрузку и выгрузку, эксплуатация которых и без того существенно удорожает стоимость агломерата. Применение кранов ограничивает оборачиваемость чаш в производственном цикле, вызывая тем самым простои некоторых из них в ожидании загрузки или выгрузки. Поэтому строительство агломерационных фабрик, оборудованных переносными чашами периодического действия, может быть рекомендовано лишь для производительности, не превышающей 500—800 т агломерата в сутки.

Капитальные затраты на строительство такой фабрики меньше, чем фабрики равной производительности, оборудованной машинами непрерывного действия, эксплуатационные же затраты в обоих случаях одинаковы.

Технологическим преимуществом установок периодического действия является практически полное отсутствие вредных прососов воздуха.

Неплотности в машинах непрерывного действия имеют место между вакуум-камерами и двигающимися над ними палетами в установках периодического действия герметичность достигается сальниковыми уплотнениями, или уплотнительными прокладками, обеспечивающими практически полную непроницаемость для воздуха.

Отсутствие вредных прососов в установках периодического действия позволяет оборудовать их эксгаустерами меньшей производительности на единицу полезной площади спекательного аппарата, что снижает расход электроэнергии на тонну агломерата.

Несмотря на эти преимущества, установки периодического действия повсеместно вытесняются агломерационными машинами непрерывного действия благодаря их высокой производительности и неограниченным возможностям по созданию фабрик любой мощности, полной механизации всех операций и поточности процесса.

В последнее время значительный интерес проявляется к спеканию на машинах непрерывного действия с нижним дутьем. Этот способ получил промышленное применение в Австралии для агломерирующего обжига свинцовых концентратов (порт Пири) и в Западной Германии (Штальбергерцинк) для обжига цинковых концентратов.

Спекание с нижним дутьем весьма перспективно для агломерации тонких железных концентратов.

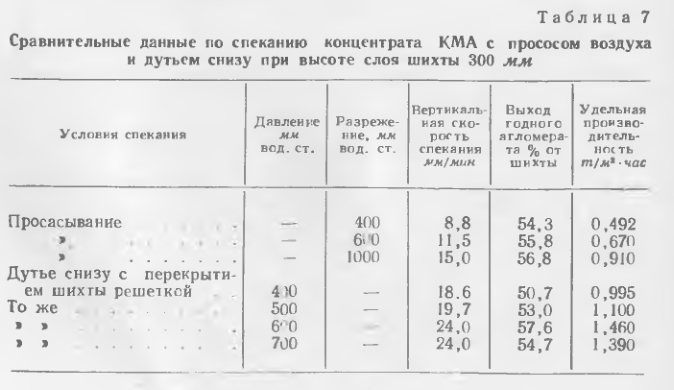

В табл. 7 приведены сравнительные данные показателей спекания концентратов Курской магнитной аномалии способом просасывания и с дутьем снизу.

При спекании с нижним дутьем зажигание производится за счет слоя шихты высотой 25—80 мм, спекаемого над первой камерой обычным способом с прососом воздуха. После 1—2 мин. спекания нижнего слоя производится загрузка основного слоя шихты и подача воздуха с дутьем снизу. Во избежание прорывов шихты поверхность ее приходится покрывать решеткой или крупнокусковым материалом.

Данные табл. 7 показывают значительное увеличение удельной производительности устройств при спекании тонко измельченных концентратов с дутьем снизу.

Сравнительные показатели спекания руд различными способами

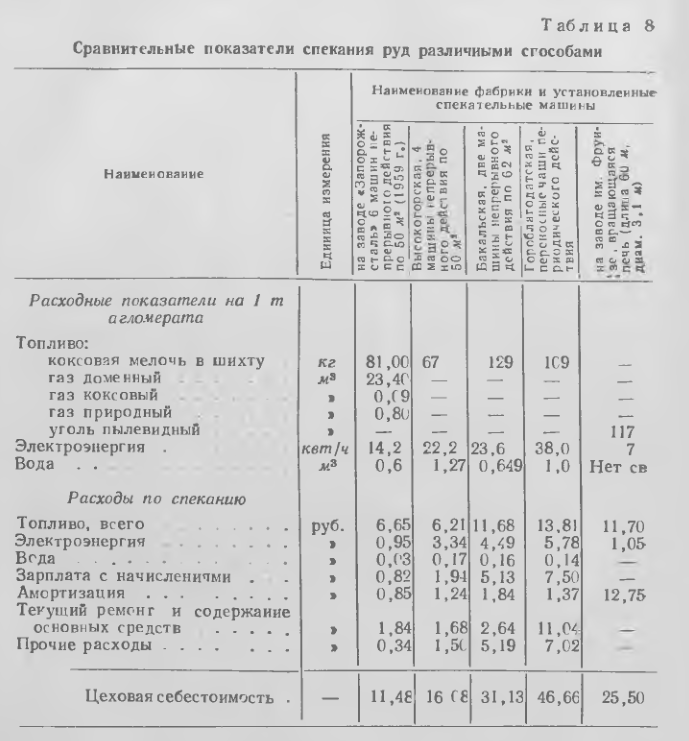

Для объективного сравнения показателей спекания руд различными способами необходимы равные условия применения сравниваемых способов, как-то: одинаковые по составу и физическим свойствам руды, равная производительность фабрики, стоимость энергии и т. д., что в практике редко имеет место. В Советском Союзе широко используются агломерационные машины непрерывного действия, применяемые для спекания разнообразных по составу руд, и имеются две, наиболее крупные в мире агломерационные фабрики, оборудованные круглыми переносными чашами на горе Благодать.

До Великой Отечественной войны фабрика со стационарными чашами работала на заводе им. Дзержинского, а вращающаяся печь на заводе им. Фрунзе. На фабрике завода им. Дзержинского спекалась колошниковая пыль, а на фабрике завода им. Фрунзе — пиритные огарки. Показателей работы фабрики завода им. Дзержинского не сохранилось, а по фабрике завода им. Фрунзе имеются некоторые сведения по наиболее важным показателям спекания.

В табл. 8 приводятся сравнительные показатели спекания на различных фабриках, оборудованных непрерывными машинами, переносными чашами, и довоенные показатели работы вращающейся печи завода им. Фрунзе.

Окатывание руд

Окомкование, или окатывание, руд получает в настоящее время большое промышленное распространение для окускования тонкоизмельченных концентратов.

Первый патент на окомкование рудной мелочи во вращающихся барабанах был выдан в Швеции еще в 1913 г., но промышленное внедрение процесса началось в США в конце сороковых годов. В СССР первая опытная фабрика построена в феврале 1959 г. на Криворожском Южном горнообогатительном комбинате (КЮГОК).

Первый патент на окомкование рудной мелочи во вращающихся барабанах был выдан в Швеции еще в 1913 г., но промышленное внедрение процесса началось в США в конце сороковых годов. В СССР первая опытная фабрика построена в феврале 1959 г. на Криворожском Южном горнообогатительном комбинате (КЮГОК).

Получение окатышей производится во вращающихся барабанах (рис. 11) или в тарельчатых грануляторах (рис. 12), конструкция и эксплуатация которых сложнее барабанных окомкователей, но готовая продукция получается более однородной по размеру. Сырые окатыши подвергаются обжигу для придания им прочности. Для обжига применяются шахтные печи, ленточные машины агломерационного типа и вращающиеся трубчатые печи.

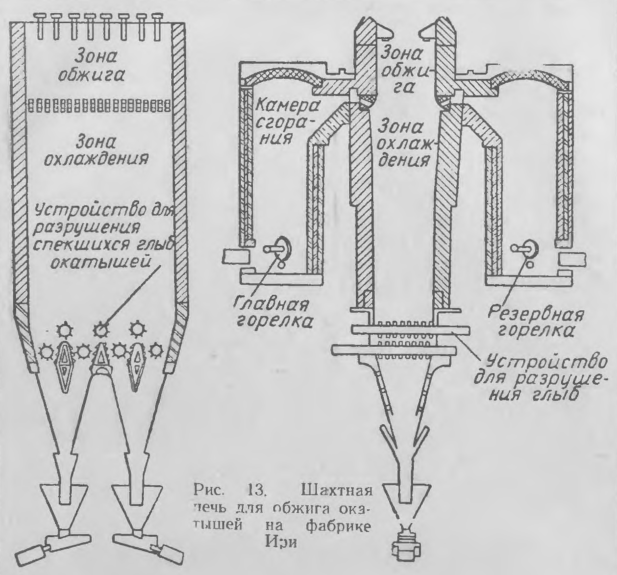

Температура обжига зависит от свойств концентрата и лежит в пределах 1100—1400°. Расход топлива составляет около 200—250 тыс. к/кал на тонну окатышей. В настоящее время предложено несколько схем обжига окатышей. На рис. 13 показана шахтная печь, работающая на фабрике Ири (США). Печь представляет собой прямоугольную шахту высотой 14 м, шириной 1,8 м, длиной 4,2 м с двумя камерами для сжигания топлива. Фабрика Ири имеет годовую производительность 7,5 млн. т.

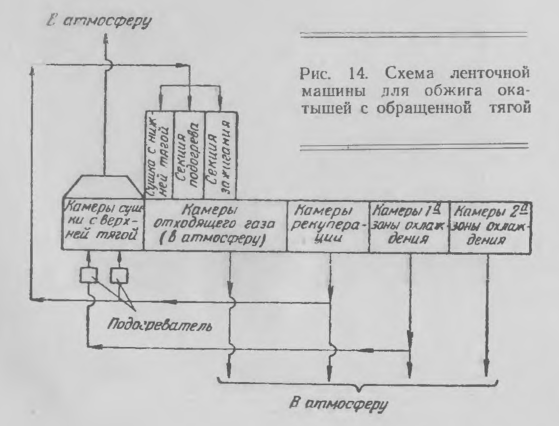

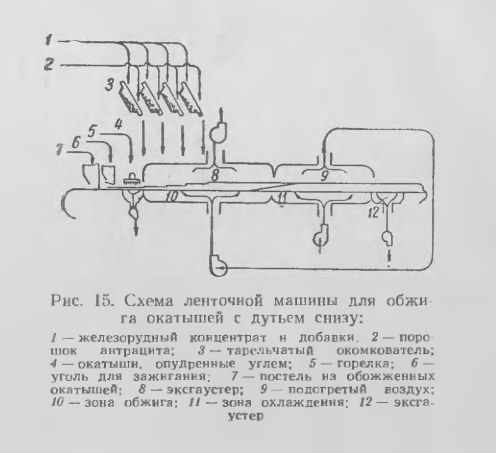

Ленточные машины агломерационного типа применяются двоякого вида: с нижней тягой, т. е. с просасыванием воздуха и продуктов горения через слой обжигаемых окатышей (рис. 14), и машины с дутьем (рис. 15), в которой воздух вентиляторами вдувается под колосниковую решетку с расположенным на ней слоем сырых окатышей. Топливом в обоих случаях является угольная мелочь, которой опудривается поверхность сырых окатышей.

Первый тип машин — с нижней тягой — работает при постоянной высоте слоя окатышей с рекуперацией тепла отходящих газов.

На машинах с дутьем по мере движения тележек высота слоя доводится до 900 мм, чем достигается значительная экономия в расходе горючего.

Обжиг на твердом горючем происходит в восстановительной среде, что отрицательно отражается на прочности и восстановимости окатышей. С этой точки зрения газовый обжиг является более желательным. При возможности получения дешевого природного газа обжиг будет обходиться дешево, а окатыши приобретут высокую восстановимость.

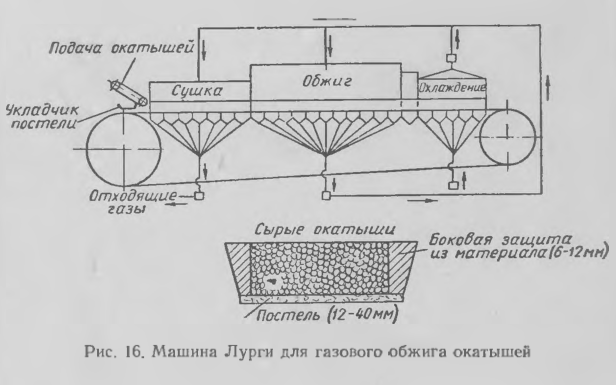

Машина для газового обжига окатышей предложена фирмой Лурги (рис. 16) и установлена в Канаде на заводе в Коппер-Клиффсе.

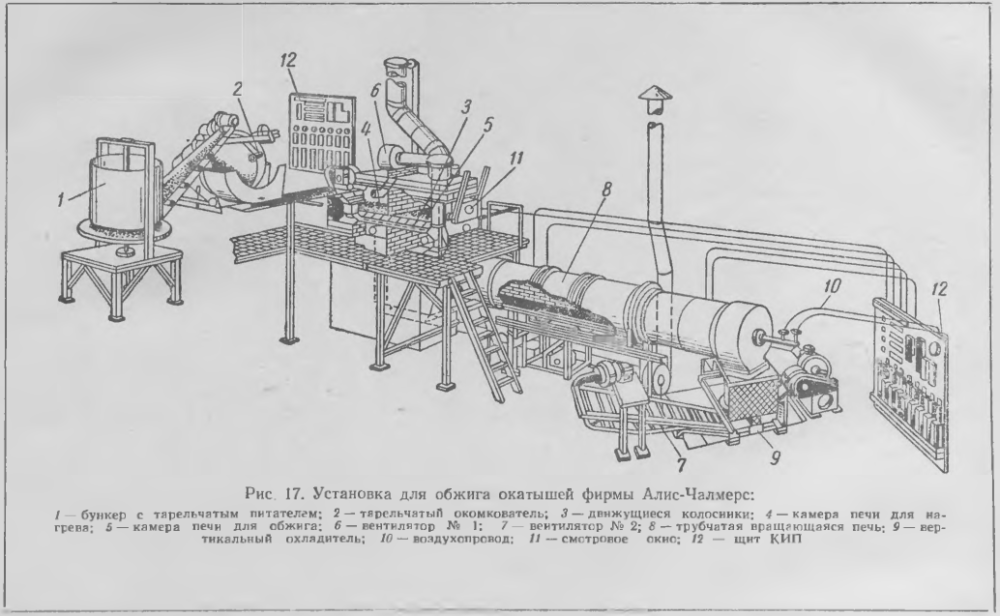

Фирмой Алис-Чалмерс для обжига окатышей предложена вращающаяся печь, в которую окатыши поступают после сушки и подогрева на колосниковой решетке (рис. 17).

Инженером П. И. Канавцем предложен химико-каталитический способ упрочнения окатышей, не требующий их обжига. Способ основан на добавке к концентрату 8—15% извести и 0,01—0,25% катализатора в виде глюкозы, которая способствует образованию в окатыше прочного скелета из известняка. В шихту вводится до 10—15% угля любой марки, который заменяет дорогой металлургический кокс при плавке окатышей.

Концентрат, известь и топливо тщательно перемешиваются, смесь поступает в окомкователь, где увлажняется распыленным водным раствором катализатора. Окатыши подвергаются обработке отходящими газами от известково-обжигательных печей в течение 2-час. Газ должен содержать не менее 20% углекислоты, температура обработки окатышей 55—65°. Химико-каталитический способ не вышел еще из стадии лабораторных исследований и нуждается в промышленном испытании.