Типы алюминиевого сырья и технологические задачи при его обогащении

К алюминийсодержащему сырью и рудам относятся бокситы, алуниты, андалузитовые, кианитовые, силлиманитовые руды и нефелины. Для производства глинозема мы используем более бедное, чем за рубежом, алюминийсодержащее сырье, требующее сложной технологии и больших капитальных вложений. Содержание основного вещества (Al2O3) в бокситах, алунитах и нефелинах находится на уровне 20—30 %, поэтому эффективное их обогащение приобретает особо важное значение.

Основным источником получения алюминия являются бокситы. Получаемые при их обогащении концентраты, поступающие на производство глинозема (Al2O3) и глиноземного цемента, должны содержать не менее 28—30 % Al2O3 при отношении Al2O3 : SiO2 = 4 : 5,6, а предназначенные для производства электрокорунда — не менее 49—52 % Al2O3 при отношении Al2O3: SiO2 = (6 ÷ 15) : 1.

Получаемые при обогащении алунитовые, андалузитовые, кианитовые, силлиманитовые и нефелиновые концентраты используются как в качестве исходного сырья алюминиевой промышленности, так и для производства силумина, огнеупорных и кислотоупорных изделий.

Обогащение бокситов

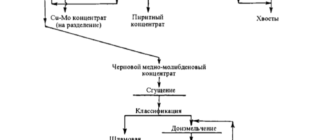

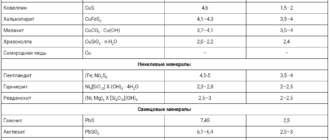

Основными загрязняющими примесями в низкосортных и некондиционных бокситах являются оксиды железа, титана, фосфаты, кремнезем, наряду с небольшим количеством циркония, хрома, ванадия, галлия и других металлов. Бокситы различных месторождений отличаются по своим основным характеристикам и вследствие этого технология их переработки также различна. Она представляет собой обычно сочетание процессов дезинтеграции материала, грохочения и классификации его, высокоградиентной сепарации, флотации, флокуляции и обезвоживания, в результате чего получают высокомодульный бокситовый концентрат, каолинитовый и иногда промежуточный продукты.

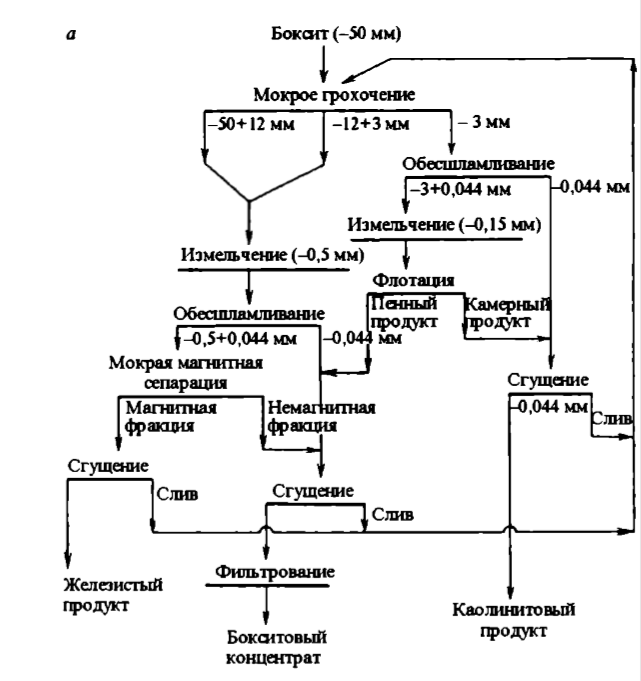

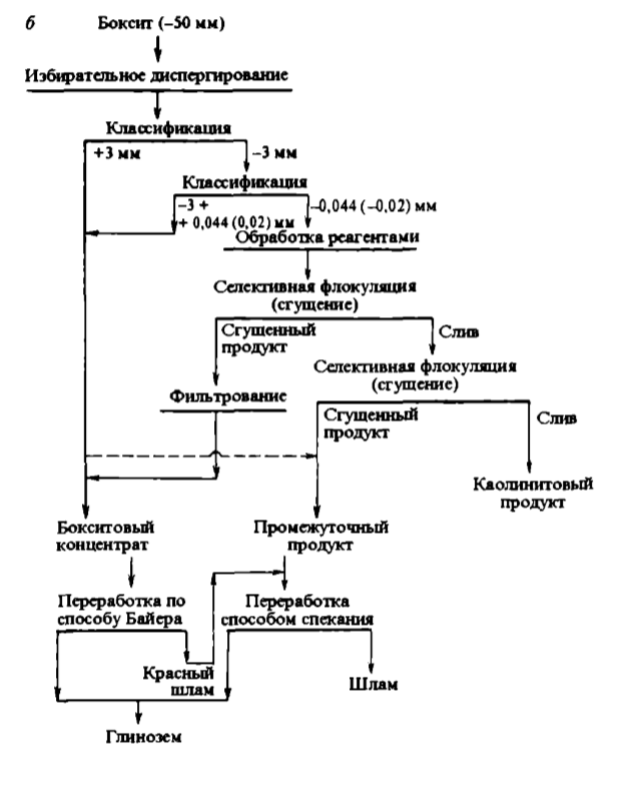

Если для каолинит-гиббситовых бокситов (рис. 3.19, а) достаточно обычных методов дезинтеграции (на грохотах, в бутаре), то для бокситов каолинит-бемитовых (рис. 3.19, б) и шамозит-гематит-бемитовых необходимы специальные методы механического и физико-химического диспергирования. Песковая часть является обычно готовым бокситовым концентратом. Повысить содержание глинозема в зернистых продуктах классификации можно магнитной сепарацией за счет удаления минералов железа (лимонита, гематита, сидерита).

Тонкозернистая часть каолинит-гиббситовых бокситов после сравнительно грубого измельчения (до -0,15 мм) и обесшламливания может поступать на флотационное обогащение (см. рис. 3.19, а) с применением смеси олеиновой кислоты с талловым и машинным маслами при pH 7,5—9,5 или в кислой среде, создаваемой серной кислотой, с использованием реагентов серии 800 в качестве собирателя и топливного масла для стабилизации пены. Если полученный таким образом концентрат содержит минералы титана или железа, то для их удаления могут быть использованы концентрация на столах или высокоградиентная магнитная сепарация. Иногда, чтобы перевести оксиды железа в магнитные разновидности, бокситы могут подвергаться предварительному обжигу.

Для обогащения тонкозернистой части каолинит-бемитовых бокситов более перспективна селективная флокуляция (см. рис. 3.19, б). Высокая степень физико-химического диспергирования по самым тонким классам (-0,001 или -0,0005 мм), необходимая для флокуляции, достигается использованием сочетания реагентов (соды, едкого натра, гексамегафосфата натрия, сульфитно-спиртовой барды и др.) и акустической обработки. Флокулянтом является гидролизованный ПАА. При селективной флокуляции осуществляется также сгущение продуктов обогащения.

При кондиционировании бокситовых концентратов флотационным методом удаление из них пиритной серы осуществляется с сульфгидрильным собирателем, органических примесей — с аполярным, карбонатов железа — с оксигидрильным собирателем. В результате с учетом применения концентрации на столах и магнитной сепарации можно попутно получить при обогащении бокситов каолинитовый, железный, титановый, пиритный продукты с промышленным содержанием в них металлов или элементов, т. е. обеспечить комплексное их использование. Наиболее распространенным и широко используемым методом переработки боксита является процесс Байера, представляющий собой выщелачивание измельченного (до -0,5 мм) боксита едким натром в автоклавах.

Обогащение других алюминийсодержащих руд

Извлечение алунита (K2SO4 • Al2(SO4)3 • 2Al2O3 • 6H2O), андалузита, кианита и силлиманита (имеющих общую формулу Al2O3 • SiO2), нефелина (Na[AlSiO4]) из руд в связи с их тонкой вкрапленностью осуществляют методом флотации.

Флотацию алунитов проводят после измельчения руды до 70—60 % класса -0,074 мм с олеиновой кислотой, дистиллированным талловым маслом или его жирно-кислотной фракцией в слабощелочной среде (pH 9,5—9,8), создаваемой содой или едким натром. Полученный алунитовый концентрат содержит 50—70 % алунита и перерабатывается по восстановительной или серно-кислотной схеме.

При флотации андалузитовых руд измельчение должно осуществляться в галечных мельницах, чтобы предотвратить активацию минералов породы железом. Флотации предшествует обесшламливание, если в руде присутствуют легкоизмельчаемые минералы пустой породы и шламы легкофлотируемых силикатов. Андалузит флотируют жирными кислотами (0,3— 1,3 кг/т) в содовой среде (5— 8 кг/т). Для депрессии кварца, слюды, железных титановых и некоторых других минералов загружают крахмал (0 ,1—0,2 кг) и сульфитный щелок (0 ,1—0,2 кг/т), активной частью которого является лигнинсульфоновая кислота.

При флотационном обогащении кианитовых руд песковая и шламовая части флотируются раздельно. Флотация кианита осуществляется жирными кислотами и их солями (0,5— 1 кг/т) в слабощелочной среде, создаваемой содой (0,5—1 кг/т) или едким натром (0,2—0,3 кг/т) с небольшими добавками жидкого стекла (0,2—0,3 кг/т) для депрессии основной массы породы. Очистка кианитового концентрата от биотита и граната проводится в операциях перечистки его в слабокислой среде (pH 5,2—6 ,6). При наличии в руде сульфидов они удаляются в начале процесса.

При флотации силлиманитовых руд жирно-кислотными собирателями (0 ,2—0,6 кг/т) в качестве регуляторов флотации и депрессоров породы используют соду, едкий натр, пирофосфат натрия и жидкое стекло. Флотация силлиманита осуществляется обычно после предварительного обесшламливания и удаления полезных и титансодержащих минералов.

Получаемые концентраты при флотационном извлечении из руд минералов андалузитовой группы содержат 55—57 % Al2O3 при извлечении 70—90 %.

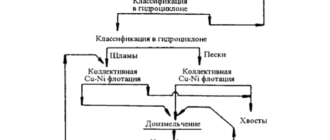

Основным источником получения нефелиновых концентратов являются обесшламленные и сгущенные хвосты апатитовой флотации, содержащие помимо 70 % нефелина остатки апатита (3 %), эгирин (20 %), сфен, титаномагнетит и другие минералы. Кондиционный нефелиновый концентрат, содержащий не менее 29 % Al2O3 (и не более 60 % класса +0,088 мм), получается камерным продуктом коллективной флотации всех сопутствующих минералов заменителями олеиновой кислоты (галловым маслом, окисленным петролатумом и др.) в щелочной среде (pH 10— 10,5), создаваемой едким натром. Коллективный концентрат с целью комплексного использования сырья должен подвергаться разделению.