Коксовая печь – печь для превращения каменного угля в кокс. В свою очередь, кокс – это твердый углеродистый остаток, образующийся при нагревании различных топлив (каменного угля, торфа и т.п.) до 950-1050 °С без доступа воздуха. В черной металлургии наиболее распространен каменноугольный кокс, применяемый в качестве топлива в доменных печах и вагранках. Содержание углерода в коксе 96-98 %, низшая теплота сгорания около 29 МДж/кг (7000 ккал/кг), что примерно соответствует теплоте сгорания условного топлива.

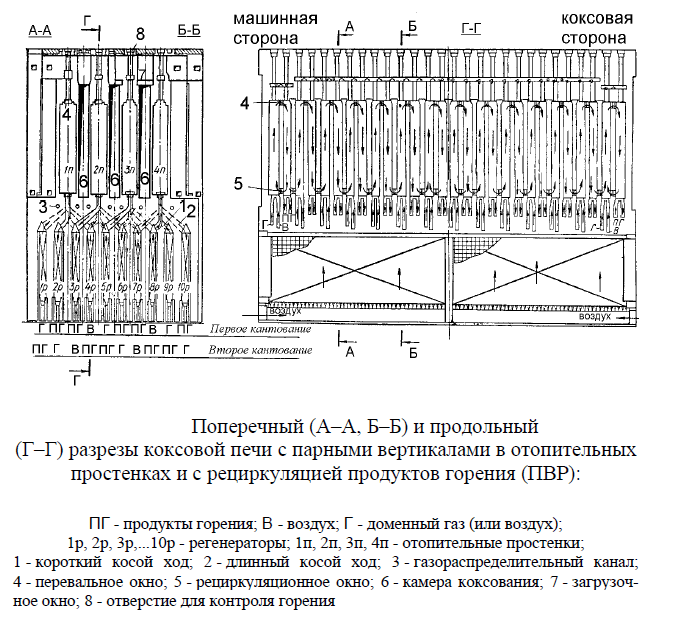

Коксовая печь состоит из двух главных элементов: из камеры коксования и отопительных простенков. В отопительных простенках сжигается топливо. В камере коксования находится обрабатываемый материал (уголь, кокс). Стенки камеры выполнены из огнеупорного кирпича и служат муфелем, предохраняющим материал от окисления. Камера коксования имеет такие ориентировочные размеры: длина 13-15 м, высота 4,2-5 м, ширина 0,4-0,45 м.

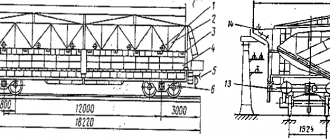

Коксовые печи собирают в коксовые батареи по 40-70 штук. Общий вид коксовой батареи приведён на рис. 2.1, а поперечный разрез печей – на рис. 2.2. Загрузка угля происходит через отверстия в своде печи из погрузочной тележки, которая перемещается сверху печей. Выдача готового кокса – через боковые двери посредством выталкивателя. После выдачи кокс попадает в вагон, в котором выполняется мокрое или сухое тушение кокса во избежание его загорания. Температура выдачи кокса около 1000 °С. Температура дыма в обогреваемом простенке около 1300-1400 °С. Процесс коксования длится 13-16 часов.

Печь отапливается обычно доменным газом или коксовым газом, выделяющимся в процессе коксования угля. Глубокая утилизация теплоты дымовых газов достигается в керамических регенераторах.

Для справки: регенератор – теплообменник, в котором передача теплоты осуществляется путем поочередного соприкосновения теплоносителей с одними и теми же поверхностями аппарата. Во время соприкосновения с “горячим” теплоносителем стенки и насадка регенератора нагреваются, с “холодным” – охлаждаются, нагревая его. В свою очередь, насадкой регенератора называется наполнитель камеры регенератора, служащий для аккумуляции теплоты во время нагрева и отдачи его нагреваемому воздуху или газу. Другой тип теплообменников – рекуператор – теплообменный аппарат поверхностного типа, в котором теплота горячего теплоносителя передается холодному через разделительную стенку.

В коксовых печах через регенератор сначала идёт дым (сверху вниз), а после срабатывания перекидных клапанов – воздух (снизу вверх). Перекидной клапан – устройство для изменения направления движения воздуха (газа) или продуктов горения в печах, использующих регенераторы. Чем меньше время между перекидками клапанов, тем ниже температура продуктов горения, отходящих из регенератора, и соответственно, ниже расход топлива на отопление печи, но, с другой стороны, при частом срабатывании снижается стойкость механических перекидных устройств. Время между перекидками клапанов составляет обычно от 15 до 30 минут. Цикл повторяется непрерывно. Таким образом, дым нагревает стенки и насадку регенератора, а воздух – остужает. Топливо тоже может проходить через регенератор и нагреваться, – в противном случае топливо подаётся непосредственно в камеру горения через горелку, соединённую с газораспределительным каналом.

В зависимости от конструкции отопительного простенка коксовые печи бывают:

- с перекидными каналами (ПК);

- с парными вертикалами в отопительных простенках и с рециркуляцией продуктов горения (ПВР).

В печах с перекидными каналами (ПК) отопительные простенки разделены вертикальными перегородками на отдельные каналы, которые соединены в верхней части сборным коллектором. Каждая пара простенков, находящихся по обе стороны камеры коксования, соединена несколькими перекидными каналами. Печи ПК имеют ряд недостатков, ограничивающих их применение: неравномерность нагрева коксового пирога по высоте, большое гидравлическое сопротивление, недостаточная герметичность отопительной системы и повышенный расход топлива. Для уменьшения неравномерности нагрева применяют утолщение нижней части кладки камеры коксования.

В печах типа ПВР каждый отопительный простенок разделяется на парные каналы (вертикалы) с рециркуляцией продуктов сгорания через соединительные (рециркуляционные) окна внизу разделительных стен (см. рис. 2.2). Рециркуляция осуществляется за счет инжектирующего действия топливовоздушных струй и разности плотностей опускающихся продуктов сгорания и направленного вверх факела в смежных вертикальных каналах. В факельный процесс вовлекается до 40 % отработанных продуктов сгорания, в результате чего резко увеличивается равномерность нагрева по высоте каналов по сравнению с печами типа ПК. Так, например, перепад температур по высоте коксового пирога в печах ПВР – не более 50 °С.

При коксовании одной тонны сухого каменного угля получают в среднем 750 кг кокса, 300-330 м3 коксового газа, 35 кг смолы, 10-11 кг бензольных углеводородов и 3 кг аммиака в виде сульфата аммония.

Ориентировочный материальный баланс коксования угля приведен в табл. 2.1.

Ориентировочный тепловой баланс коксовой печи приведен в табл. 2.2. Данный тепловой баланс построен на основе материального баланса табл. 2.1. В тепловом балансе принято: объем камеры коксования – 41,6 м3 ; коэффициент расхода воздуха n = 1,4; оборот печи – 13 часов; разовая загрузка – 31,8 тонны влажной шихты.

В коксовых печах коэффициент использования химической энергии топлива в рабочем пространстве печи (КИТ) достигает 0,8-0,85. Удельный расход теплоты составляет 3,3-3,8 МДж/кг кокса, что соответствует 110-130 кг у.т./т шихты. Напомним, что 1 кг у.т. = 29,308 МДж.

Можно рекомендовать следующие пути снижения расхода топлива на коксование:

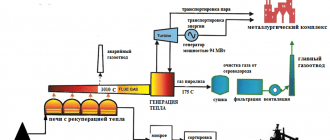

- применение установок сухого тушения кокса взамен водяного тушения с использованием полученной теплоты кокса на производство горячей воды, пара, горячего воздуха. Это позволит получить, например, около 0,8-1,2 ГДж теплоты в виде пара на 1 тонну кокса при одновременном повышении качества кокса;

- использование теплоты газообразных продуктов коксования, имеющих температуру 600-750 °С. Пока эта теплота не используется, так как газ содержит много смолы и применение обычных теплообменников невозможно;

- более полное использование теплоты продуктов горения путём совершенствования конструкции регенераторов. В частности, нужна насадка с большой удельной поверхностью нагрева;

- оптимизация времени между кантовками (перекидками клапанов). Чем меньше время кантовки, тем меньше могут быть объём регенератора и тепловые потери, но вместе с этим снижается стойкость механического оборудования;

- совмещение процесса термической подготовки (подогрева) шихты и сухого тушения кокса, в результате чего возможно снизить расход теплоты на коксование примерно на 25-30 %.