Выгрузка шихтовых материалов на эстакадах и бункерах

Основными опасностями при выгрузке шихты на эстакадах и бункерах являются падения рабочих с эстакад, наезды железнодорожных составов на рабочих и придавливание грузчиков крышками люков гондол при их открывании.

Эти опасности возникают вследствие того, что на эстакадах нет ходовых площадок или они неправильно расположены. Отсутствие ходовых площадок приводит к наездам на рабочих подвижного состава, поскольку они вынуждены ходить по железнодорожным путям, и к применению опасного способа открывания крышек люков гондол из-под вагонов.

На эстакадах обязательно должны быть устроены ходовые площадки. При этом их надо устраивать с обеих сторон эстакад по всей длине.

Площадки следует располагать на уровне рельсов на расстоянии 2 м от оси железнодорожного пути и снабжать прочными перилами. При расположении ходовых площадок на эстакадах на уровне пола вагонов создается опасность падения рабочих при открывании ими люков гондол. Поэтому такие площадки необходимо переделать.

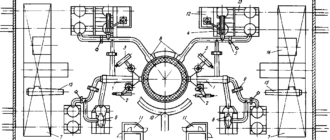

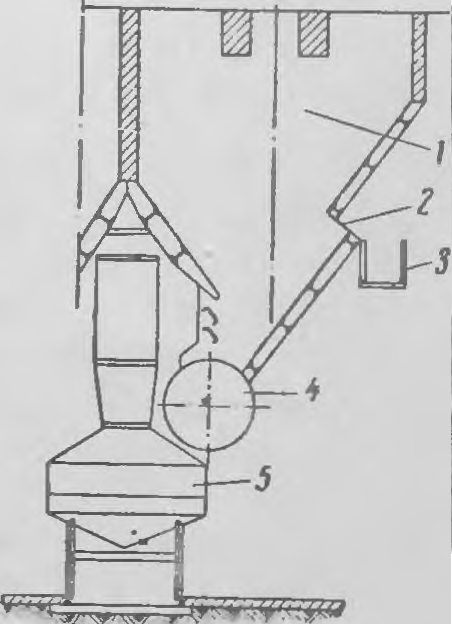

Проем между площадками и эстакадами должен быть закрыт прочной предохранительной решеткой с ячейками не более 300×300 мм. Рациональное устройство ходовых площадок на эстакадах показано на рисунке 1.

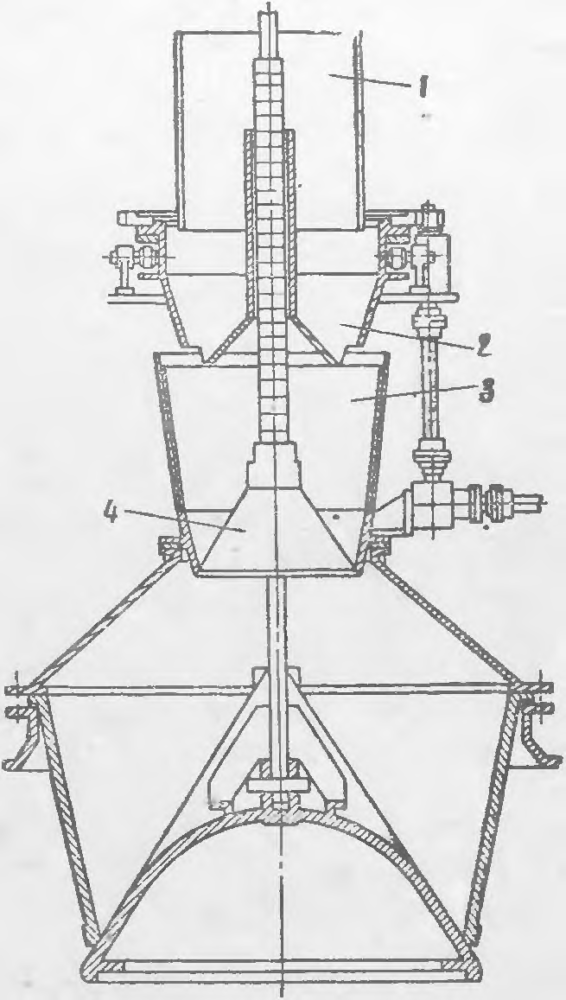

В современных доменных цехах выгрузка шихты нередко осуществляется в разгрузочные траншеи с двумя эстакадами. Такие траншеи очень узкие и поэтому имеют ходовые площадки только с одной стороны эстакад. Последнее приводит к падению рабочих с эстакад и придавливанию крышками люков вагонов. Чтобы обеспечить безопасные условия труда для грузчиков, в этом случае следует применять передвижные мосты портального типа. Ходовые колеса моста для предотвращения травм ног рабочих необходимо оградить со стороны ходовых площадок прочными барьерами. Общий вид передвижного моста приведен на рисунок 2.

Чтобы избежать поломки ходовых площадок на консольных эстакадах грейферным краном, под ними необходимо устраивать наклонные полки для направления руды в сторону от моста эстакады. Полки устраняют надобность в опускании грейфера вблизи ходовых площадок, а следовательно, и разрушение площадок.

Особое внимание следует обратить на замену железнодорожных вагонов с ручным открыванием люков более совершенными вагонами с механизацией открывания затворов и с кузовом, обеспечивающим выгрузку материалов из вагонов. Применение вагонов улучшенной конструкции позволит создать безопасные условия труда при разгрузке шихтовых материалов и сократить большое число грузчиков.

При открывании люков гондол вручную надо стоять в стороне от открываемого люка, чтобы избежать ушибов кусками выгружаемых материалов. Открывать люки гондол, находясь под вагонами, категорически запрещается. Закрывание затворов люков необходимо механизировать.

В зимнее время работа по выгрузке смерзшейся руды из вагонов очень тяжелая и опасная. В связи с этим надо принимать меры против смерзания руды, добавляя в нее солому, соль или известь. Кроме этого, для отогревания смерзшейся руды в доменных цехах необходимо устраивать «тепляки» Выгрузку смерзшейся руды допускается осуществлять при помощи пневматических молотков. Эту работу возможно механизировать применением специальной установки с виброударными клиньями.

Для предотвращения наезда составов при подаче на эстакады и бункера локомотивные и составительские бригады обязаны строго соблюдать установленные правила техники безопасности. Скорость движения составов не должна превышать 3 км/ч. При подаче составов вагонами вперед составитель или сцепщик обязаны находиться впереди состава. При выполнении работ по очистке или ремонту путей надо принимать меры, исключающие подачу составов. Для извещения о подаче составов на эстакадах необходимо устраивать автоматическую свето-звуковую сигнализацию.

К важнейшим мероприятиям техники безопасности при выгрузке шихтовых материалов относится полная механизация разгрузочных работ при помощи вагоноопрокидывателей, что позволяет исключить разгрузку на эстакадах.

Чтобы обеспечить безопасную эксплуатацию роторных и башенных вагоноопрокидывателей, механизмы, представляющие опасность захватывания или придавливания рабочих (передачи, блоки, контргрузы), следует надежно ограждать. Конструкция ограждения контргрузов вагоноопрокидывателя должна исключать возможность доступа рабочих в зону движения контргрузов. Смазка механизмов вагоноопрокидывателей должна быть централизованной.

Тормозить разгруженные вагоны на улавливающем пути вагоноопрокидывателя необходимо при помощи механизированного устройства типа вагонозамедлителей. Улавливающие пути должны быть оборудованы светофором, включаемым башмачником, и звуковой сигнализацией, включающейся автоматически при сталкивании разгруженного вагона.

Троллеи башенных вагоноопрокидывателей следует располагать на высоте не менее 3,5 м с ограждением.

Роторные вагоноопрокидыватели должны быть ограждены предохранительными перилами и иметь блокировку, предотвращающую возможность опрокидывания неотцепленного от состава вагона.

Доставка шихтовых материалов к доменным печам

Рудные краны

При эксплуатации рудных кранов значительную опасность представляет придавливание рабочих тележкой крана к конструкциям моста вследствие отсутствия безопасного габарита. В связи с этим при проектировании новых рудных кранов необходимо предусмотреть расстояние между тележкой и конструкциями моста не менее 400 мм. На действующих кранах ходовые галереи на мосту крана следует ограждать со стороны тележки предохранительной металлической сеткой высотой не менее 2 м. Дверь ограждения должна иметь блокировку, предотвращающую возможность движения тележки крана при открытых дверях и ее открывание, если не будет совпадения с дверью тележки крана.

При отсутствии блокировки вход на мост и на тележку крана необходимо оборудовать дверями, запираемыми замками. Ключи от замков надо хранить у машиниста крана. При выдаче ключей машинист крана должен отключить кран от электросети.

Чтобы избежать опасности опрокидывания крана ветром, его необходимо оборудовать специальными захватами за подкрановые пути, автоматически действующими при сильном ветре. Кроме того, в конце подкрановых путей должны быть установлены прочные тупиковые упоры.

Конструкция и состояние грейфера должны устранять возможность падения кусков шихтовых материалов при работе крана.

Бункера

Трансферкары для доставки и загрузки в бункера руды и кокса необходимо применять с двусторонним управлением. Это позволяет машинистам трансферкар хорошо просматривать путь и в значительной мере устраняет наезды на людей.

Следует обратить внимание на расположение троллейных проводов рудных кранов и трансферкар. В некоторых доменных цехах троллеи кранов и трансферкар расположены под ходовой площадкой, что приводит к придавливанию рабочих токоприемниками и создает неудобства при передвижении по бункерам. Троллеи рудных кранов и трансферкар лучше располагать на высоте не менее 3,5 м от уровня бункеров; троллеи должны иметь ограждение.

Для безопасного передвижения рабочих на бункерах необходимо устраивать ходовые площадки на уровне рельсов. Железнодорожные пути на бункерах нужно оборудовать прочным настилом.

В связи с опасностью падения рабочих в бункера необходимо их перекрывать предохранительными решетками с ячейками не более 300×300 мм. Целесообразно выполнять предохранительные решетки сварными из стальных полос, поставленных на ребро. Ходить по таким решеткам удобней, чем по решеткам, сделанным из рельсов и прутков.

На ряде заводов наблюдается застревание на решетках бункеров крупных кусков агломерата. Некоторые производственники предлагают увеличить размеры ячейки предохранительных решеток. С этим нельзя согласиться, так как применение таких решеток приведет к падению рабочих в бункера и застреванию агломерата в барабанных затворах бункеров. Последнее приведет к необходимости тяжелой и опасной работы по шуровке застрявшего агломерата Для предотвращения застревания агломерата на решетках бункеров его необходимо дробить на аглофабрике.

Как показывает опыт, выгрузка из вагонов на бункерах горячего агломерата связана с опасностью ожогов и резко ухудшает условия труда в подбункерном помещении. Кроме того, горячий агломерат вызывает преждевременный износ бункеров, вагон-весов и колошникового оборудования. Успешная работа доменного цеха Череповецкого завода на охлажденном агломерате позволяет рекомендовать этот способ и другим металлургическим заводам.

Радикальным мероприятием по предотвращению травматизма является замена подвижного состава транспортерами. Этот способ с успехом внедрен на Череповецком заводе.

К наиболее серьезным опасностям при обслуживании бункеров относится возможность засыпания рабочих материалами при шуровке внутри бункеров.

Чтобы избежать застревания в бункерах витой стружки и влажной окалины, надо стружку предварительно раздробить, а окалину просушить.

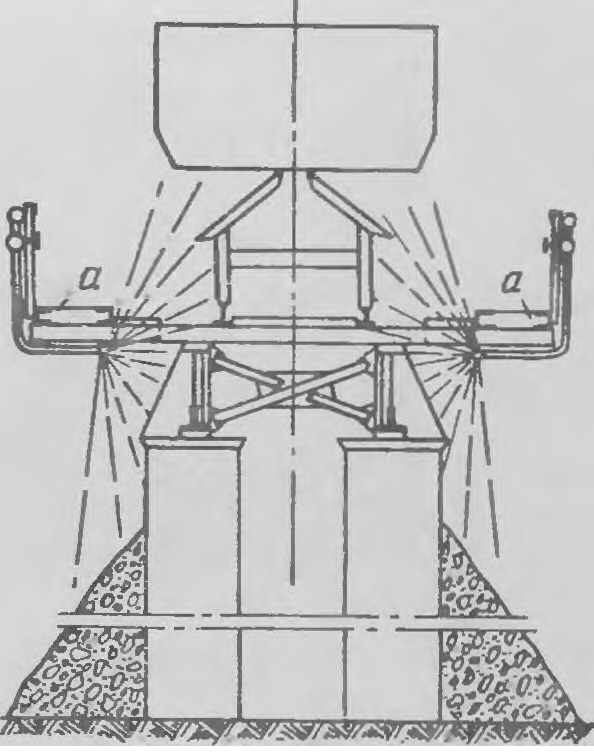

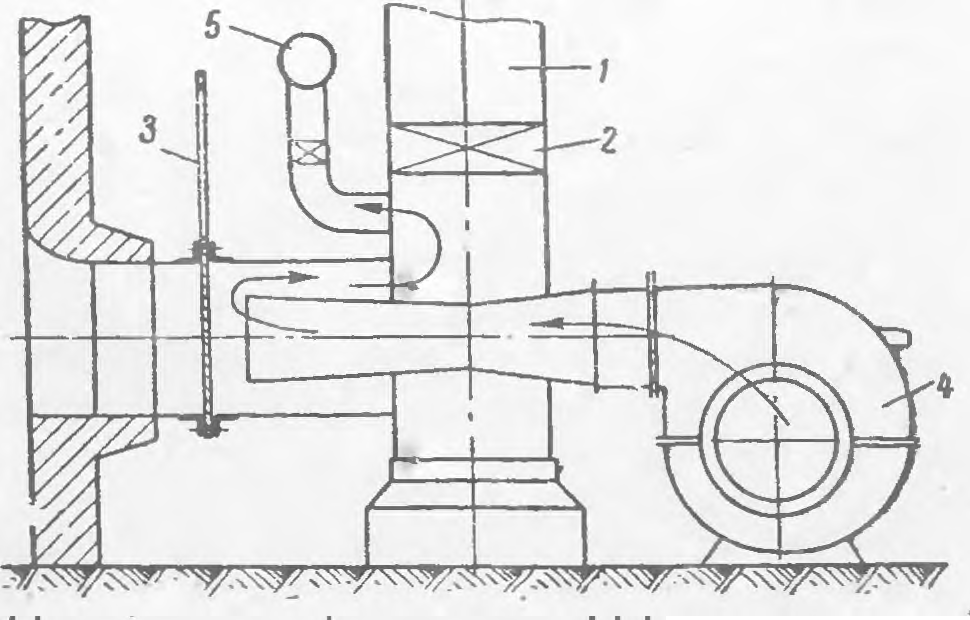

При застревании материалов в бункерах шуровку нужно осуществлять через специальные шуровочные люки в стенках бункеров или сверху, пользуясь длинными ломами и пиками. В существующих бункерах такие люки выполнены в виде щелей в вертикальной стенке со стороны вагон-весов. Эти тюки позволяют шуровать застрявшие материалы только в горловине бункера, но не обеспечивают возможности шуровки вышележащей массы материалов. Поэтому шуровочные люки надо выполнять в виде уступа в стенке бункеров со стороны, противоположной вагон-весам (рисунок 3). Это обеспечит возможность эффективной шуровки материалов внутри бункеров.

В случае необходимости шуровка внутри бункеров допускается лишь при условии принятия мер безопасности, исключающих возможность засыпания рабочих в бункерах .

1 — бункер;

2 — шуровочный люк;

3 — ходовая площадка;

4 — барабанный затвор бункера;

5 — вагон-весы

Вагон-весы

Как показывает опыт, основными опасностями при эксплуатации вагон-весов являются придавливания рабочих вагон-весами к коксовым грохотам, барабанам затворов бункеров и к другим предметам, а также наезды вагон-весов на рабочих в подбункерном помещении.

Чтобы устранить придавливание рабочих к затворам бункеров, вагон-весы надо оборудовать блокировкой, предотвращающей возможность их движения тогда, когда рабочие находятся на передних или на задних нижних площадках вагон- весов. Для предотвращения придавливания вагон-весами к грохотам между ними должен оставаться свободный габарит не менее 700 мм.

Для предотвращения наездов вагон-весов на рабочих, кроме быстродействующих тормозов, сигнальных и осветительных устройств, вагон-весы желательно оборудовать специальными приборами (фотоэлементами) для автоматической остановки если рабочие окажутся в опасной близости к движущимся вагон-весам.

Заслуживает внимания также устройство с передней и задней сторон вагон-весов предохранительных подхватывающих сеток, сблокированных с выключателями и тормозами, для немедленной остановки в случае наезда на человека.

Перевод вагон-весов на дистанционное управление не обеспечивает безопасной эксплуатации, так как опасность наездов и придавливания рабочих при этом не только не уменьшаются, но даже возрастают.

Очищать путь передвижения вагон-весов от упавших материалов можно лишь после предупреждения машинистов вагон- весов и под наблюдением сигнальщика, извещающего рабочих о приближении вагон-весов.

При применении горячего агломерата в подбункерном помещении создаются очень тяжелые условия труда в результате высокой температуры воздуха и чрезмерной загрязненности воздуха пылью. Поэтому для улучшения условий труда машинистов вагон-весов необходимо герметизировать кабину. управления и подавать в нее кондиционированный воздух.

Ремонтировать вагон-весы следует в ремонтных мастерских. При небольших ремонтах, выполняемых в подбункерном помещении, необходимо принимать меры предосторожности, исключающие опасность толчков рабочих вагон-весами. Для этого ремонтируемые вагон-весы нужно ограждать прочными упорами из шпал и предупреждать машинистов действующих вагон- весов о выполнении ремонта, а также выставлять световые красные сигналы остановки.

Коксовые грохоты для предотвращения распространения пыли необходимо оборудовать кожухами, подключенными к вытяжной вентиляции.

Для улучшения санитарно-гигиенических условий труда подбункерное помещение необходимо обеспечить устройствами для осаждения и смывания пыли, а также эффективной вентиляцией.

Рудные дворы старого типа

Наибольшую опасность при обслуживании рудных дворов старого типа представляют обвалы навесов руды, наезды, придавливания и захватывания подъемно-транспортными механизмами, применяемыми для доставки шихтовых материалов к печам. Характерными травмами являются также ушибы рабочих скатывающимися с откосов кусками материалов.

Навесы руды под эстакадами образуются в результате набора руды подкопом. Наиболее часто навесы руды образуются зимой, когда верхний слой руды промерзает, что создает условия для более легкого набора руды подкопом. Кроме того, для обрушения навеса смерзшейся руды требуются довольно значительные усилия. В связи с большой опасностью травмирования рабочих при обвалах навесов набор руды подкопом совершенно недопустим. Навесы руды необходимо своевременно ликвидировать, используя экскаваторы или хотя бы пневматические отбойные молотки.

Избежать травмирования рабочих скатывающимися с откосов крупными кусками шихтовых материалов можно, если такие куски своевременно удалять с откосов при помощи длинных шестов.

В связи с возможностью ушибов скатывающимися кусками материалов при разгрузке вагонов на эстакадах нельзя одновременно работать под эстакадами. Конструкция эстакад должна исключать застревания на них материалов.

Шихтовые материалы надо направлять на заводы в раздробленном виде. Дробить крупные куски на рудном дворе можно только механизированным способом.

Плитовой настил рудных дворов должен быть горизонтальным, без выбоин и щелей. Рудный двор необходимо содержать в чистоте и освещать согласно действующим нормам. В летнее время для предотвращения образования пыли рудные дворы следует периодически поливать водой.

Конструкция и эксплуатация экскаваторов, погрузчиков, скреперных лебедок, электровозов, мотовозов, автомашин, транспортеров и вагонеток, применяемых для доставки шихтовых материалов к печам, должны соответствовать требованиям специальных правил техники безопасности и заводских инструкций, разработанных применительно к условиям данного цеха.

При выборе механизмов для доставки материалов к печам надо учитывать, что колесный транспорт значительно опасней непрерывного, например ленточных транспортеров.

Серьезную опасность представляют экскаваторы и грейферные краны при повороте их кабины во время работы. В практике наблюдались тяжелые случаи травматизма в результате придавливания рабочих кабиной к окружающим предметам. Поэтому между кабиной и окружающими предметами при любом положении кабины всегда должен оставаться свободный габарит не менее 700 мм.

Шестерни, передачи, соединительные муфты и другие вращающиеся части подъемно-транспортных машин и механизмов, представляющие опасность захватывания, должны быть надежно ограждены.

Электровозы, мотовозы, автокары и автотягачи должны быть оборудованы надежными тормозами, сигнальными и осветительными устройствами. Троллеи электровозов необходимо располагать на высоте не менее 5 м, а при расположении на меньшей высоте троллеи должны быть ограждены.

Подъемники доменных печей

Основная опасность при эксплуатации подъемников заключается в придавливании рабочих скипами в скиповой яме. Это происходит в скиповых ямах малых размеров при их очистке от упавших материалов во время движения скипов.

Чтобы избежать придавливания скипами, расстояние от них до задней стенки ямы должно быть не менее 2 м, а до боковых стенок не менее 1 м. Тесные скиповые ямы действующих доменных печей необходимо расширить при очередном капитальном ремонте печей.

Место посадки скипа следует ограждать прочной решеткой высотой 1,8 м, сохраняя расстояние между ограждением и скипом не менее 500 мм. Очищать дно ямы в месте посадки скипа надо длинными скребками через решетку.

Можно так же, как на Нижне-Тагильском металлургическом комбинате, устраивать для посадки скипа специальные упоры высотой не менее 2 м.

Скиповые ямы, не имеющие ограждения места посадки скипа, чистить во время работы подъемника запрещается. Для предотвращения ошибочного включения подъемника во время чистки скиповой ямы необходимо применять ключи-жетоны. Последние исключают возможность пуска лебедки подъемника.

Серьезное внимание надо обратить на предотвращение засорения скиповых ям. Конструкция разгрузочных воронок и желобов для загрузки скипов должна исключать просыпание материалов мимо скипов. Уборку скиповой ямы необходимо механизировать.

Учитывая случаи травм рук рабочих колесами скипов, рельсы подъемника в пределах скиповой ямы следует оградить снизу и с боков стальными листами.

При работе в скиповой яме рабочие должны защищать голову предохранительными стальными касками.

Чтобы устранить опасность падения в скиповую яму при передвижении рабочих в подбункерном помещении, воронку для направления материалов в скип следует оборудовать крышкой, автоматически закрывающейся при отъезде вагон-весов после выгрузки материалов.

Мосты скиповых подъемников для предотвращения падения кусков материалов при движении скипов необходимо снизу и с боков обшивать стальными листами.

Для предотвращения забуривания скипов подъемники следует снабжать ограничителями высоты подъема. Кроме этого, рельсовые пути подъемника на колошнике печи надо оборудовать тупиковыми загибами для передних и задних колес скипов. Электродвигатель подъемной лебедки должен иметь специальное выключающее устройство, действующее при превышении допустимой нагрузки.

Чтобы предотвратить придавливание скипами, расстояние между ними и конструкциями моста должно быть не менее 400 мм. Ремонт скиповых путей можно выполнять при останов ке подъемника, используя ключи-жетоны.

В связи с опасностью обрыва к скипам прикрепляют два каната (каждый с шестикратным запасом прочности). Желательно также оборудовать скипы специальными ловителями на случай разрыва канатов. Для предотвращения опасного перегрева канатов во время остановок печей с зажиганием газа на колошнике скипы должны находиться в движении.

Лебедки подъемников необходимо оборудовать конечными выключателями и выключателями слабины каната, а также указателями положения скипов. Вращающиеся части лебедок, представляющие опасность захватывания рабочих, должны быть ограждены. Лебедки следует оборудовать централизованной и автоматической смазкой.

С целью безопасности весьма желательно заменить скипы транспортерами для доставки шихты на колошник. Такая система подачи шихты имеет ряд технико-экономических преимуществ.

Опасность придавливання рабочих скипами представляют подъемники для уборки коксовой мелочи. Поэтому место посадки скипа необходимо ограждать предохранительными решетками высотой 1,8 м. Убирать просыпавшийся кокс под скином нужно длинными гребками.

Засыпные аппараты и колошниковые устройства

Основные виды травматизма при загрузке шихты в доменные печи — отравления доменным газом и ожоги пламенем газа. Важнейшим мероприятием для предотвращения этих видов травматизма является герметизация засыпных устройств печен. Это особенно необходимо при работе печей с повышенным давлением газа на колошнике.

Прежде всего необходимо обеспечить плотное прилегание конусов к воронкам тщательной обработкой контактных поверхностей. Весьма важно также тщательно уплотнять вращающуюся распределительную воронку засыпного аппарата. При работе с нормальным давлением газа на колошнике надежное уплотнение воронки обеспечивается водяным затвором. При повышенном давлении газа на колошнике в настоящее время применяют двойное сальниковое уплотнение воронки со смазкой или с паровой или воздушной подушкой. Надлежащая герметичность засыпных устройств достигается у трехконусных аппаратов. Одна из конструкций такого аппарата системы Щиренко приведена на рисунке 4.

1— приемная воронка;

2—вращающаяся промежуточная воронка;

3 — неподвижная воронка малого конуса;

4 – малый конус

Одним из мест просачивания газа является штанга малого конуса. Поэтому втулку этой штанги необходимо надежно уплотнять.

Для определения уровня загрузки шихты следует применять приборы, не требующие устройства отверстий в кожухе печи (например, эхолоты либо приборы с радиоактивными изотопами).

С целью безопасности все механизмы, находящиеся на колошнике, должны быть обеспечены централизованной смазкой.

Ожоги пламенем газа наблюдаются чаще всего при поджигании газа во время остановки печей и при проталкивании застрявших материалов на конусах .

Чтобы избежать ожогов при поджигании газа, эту операцию следует осуществлять горящим коксом, доставляемым на конусы в скипе. Чтобы предотвратить ожоги при проталкивании застрявших материалов на конусах, необходимо устранить возможность застревания шихтовых материалов надлежащей разделкой крупных кусков скрапа и дроблением путаной стружки.

Работу по проталкиванию застрявших материалов лучше выполнять без зажигания газа на тихом ходу печи [примерно 10 кн/м2 (0,1 ати)] в газозащитных аппаратах. Если возникает опасность самовоспламенения газа, то необходимо поджечь газ, открыть свечи, а затем отключить печь от газовой сети и остановить дутье.

В случае приваривания большого конуса к воронке, все работы, связанные с его опусканием, можно выполнять после остановки дутья при подожженном газе либо при минимально.м дутье в газозащитных аппаратах.

Во время работы, связанной с возможностью ожогов горящим газом, рабочим надо выдавать асбестовые плащи с капюшонами.

При опускании малого конуса давление в межконусном пространстве понижается до атмосферного, в результате чего окружающий воздух, проникая в это пространство, образует газовоздушную смесь. Это нередко приводит к хлопкам и взрывам. Для предотвращения последних в межконусное пространство на время открывания малого конуса следует подавать пар.

Образующиеся прогары в газоотводах являются источником значительного газовыделения.

Поэтому прогары необходимо быстро устранять при помощи электросварки.

Свечи доменных печей должны быть выше площадок для обслуживания шкивов не менее чем на 7 м. Для предотвращения выбрасывания кокса во время осадок печей клапаны свечей следует снабжать особыми колпаками. Ремонт и чеканку клапанов свечей можно выполнять лишь при остановленном дутье и в газозащитных аппаратах.

Для безопасного доступа к приемной воронке засыпного аппарата, балансирам, шкивам и к свечам должны быть устроены площадки с лестницами и перилами.

Скапливающуюся на колошнике пыль следует удалять по специальным трубам в железнодорожные вагоны. Колошниковую площадку надо ограждать решетчатым барьером высотой 1,1 —1,2 м.

Газоопасные работы на колошнике можно выполнять только при наличиии наряда-допуска, разрешения мастера печи, в присутствии газоспасателя и в газозащитных аппаратах. При этом рабочих должно быть не менее двух. Двери лестниц, ведущих на колошник, необходимо запирать на замок, открывающийся изнутри без ключа.

На некоторых небольших старых уральских печах загрузку шихты осуществляют с применением ручного труда. Для безопасности и улучшения условий труда необходимо в ближайшее время механизировать загрузку шихты в печи устройством наклонных скиповых подъемников и двухконусных засыпных аппаратов.

До тех пор, пока не будет осуществлена механизация загрузки шихты в печи, необходимо принимать меры по максимальной герметизации засыпных аппаратов. Весьма полезно оборудовать засыпные аппараты крышками-колпаками, опускающимися в водяной затвор с проточной водой на время опускания конуса. После каждого опускания конуса место сопряжения конуса с воронкой надо сразу же засыпать мелкой рудой.

При очередном опускании конуса и поднятии крышки скопившийся под крышкой газ следует поджигать, используя для этого автоматические зажигательные устройства. Вместо поджигания газа при опускании конуса в пространство под крышкой можно подавать пар.

Довольно распространенный способ загрузки материалов с постоянно горящим газом не гарантирует полной безопасности работы рабочих (верховых), поскольку газ иногда тухнет, что может привести к отравлениям и ожогам при вспышке газа.

В связи с опасностью произвольного опускания конуса контргруз балансиров должен быть тяжелее конусов с находящимися на них шихтовыми материалами. Во время опускания конусов рабочие (верховые) должны находиться в специальной будке.

При значительном газовыделении в случае неисправности засыпного аппарата рабочие должны работать в газозащитных аппаратах с подменой, которая назначается с учетом интенсивности газовыделений по согласованию с медико-санитарной службой завода.

Помещение для управления конусами засыпного аппарата и для укрытия верховых должно быть выполнено из несгораемых материалов и отапливаться в зимнее время приборами закрытого типа. Это помещение необходимо хорошо вентилировать, создавая внутри некоторое избыточное давление.

Если на колошнике имеются щупы обычной конструкции для изменения уровня загрузки шихты, то отверстия в кожухе печи для пропуска щупов необходимо надежно уплотнять.

Для защиты от ожогов горящим газом рабочие (верховые) должны быть обеспечены одеждой из трудно воспламеняемого материала.

Устройство и обслуживание доменных печей

Горн

К наиболее серьезным опасностям при эксплуатации доменных печей относят прорывы чугуна из горна, которые нередко сопровождаются сильными взрывами от соприкосновения расплавленного чугуна с водой поврежденных холодильников или с сырыми местами возле горна печи.

Прорывы чугуна чаще наблюдаются возле чугунной летки и значительно реже через лещадь и стенки горна.

Большое значение для устранения опасности прорыва чугуна имеет надлежащее устройство фундамента печи, качество огнеупоров, способ кладки и толщина кладки лещади и стенок горна, способ охлаждения и крепления горна, а также своевременный и доброкачественный ремонт выпускного отверстия при эксплуатации печей.

Благодаря улучшению конструкции отечественных доменных печей прорывы чугуна почти прекратились. Однако это не дает оснований для недооценки опасности прорыва чугуна.

Появление трещин в фундаменте может привести к прорыву чугуна. Поэтому размеры и способ армирования железобетонных фундаментов печей должны полностью исключать возможность возникновения трещин в фундаменте.

Кладку лещади и стенок горна необходимо выполнять из огнеупоров, соответствующих действующим стандартам. Углеродистые блоки, применяемые для кладки лещади и стенок горна, значительно увеличивают стойкость горна печи.

Опыт показывает, что удовлетворительное охлаждение горна печи достигается применением вертикальных холодильников в форме чугунных ребристых плит с залитыми в них трубками. В настоящее время крепление горна осуществляется сплошным стальным кожухом. Кожух и холодильники необходимо доводить до низа горна. Для защиты холодильников от прогаров в случае разгара кладки между холодильниками и огнеупорной кладкой горна должен быть слой из хромистого железняка.

Для увеличения стойкости лещади на современных печах иногда применяют воздушное охлаждение при помощи трубок. Такой способ охлаждения лещади заслуживает весьма положительной оценки.

На вновь сооружаемых печах применяют горн открытого типа, имеющий ряд преимуществ. Значительно облегчается осмотр горна и обеспечивается возможность дополнительного наружного охлаждения его водой. В случае прорыва чугун будет стекать под горновую площадку, что резко уменьшает опасность ожогов обслуживающего персонала печи.

За состоянием горна, выпускных отверстий и действием охлаждающих устройств необходимо вести постоянный, тщательный надзор. На отводах воды от каждой секции холодильников необходимо устанавливать термометры с централизацией их показаний и автоматически действующей сигнализацией в случае превышения допустимой температуры. Надзор за состоянием кладки горна целесообразно вести по термометрам, заложенным в кладку стенок горна и лещади, или при помощи радиоактивных изотопов.

В случае возникновения опасности прорыва чугуна необходимо принять следующие меры по его предотвращению: отключение фурм, расположенных вблизи места предполагаемого прорыва чугуна; перевод печи на другие шлаки; усиление охлаждения горна и т. п. При возрастании опасности прорыва чугуна печь необходимо остановить для ремонта.

Летки для выпуска чугуна и шлака

Повышенная опасность прорыва чугуна в части горна, прилегающей к выпускному отверстию, объясняется большим износом кладки в связи с выпусками чугуна. Поэтому летку необходимо весьма тщательно заделывать после каждого выпуска чугуна и периодически ремонтировать.

Массу для забивки летки нужно подавать при полном дутье, что способствует распространению массы у стенок горна возле летки. При периодическом ремонте летки заменяют ее футляр и подают в нее значительное количество леточной массы, предохраняющей кладку горна возле летки от разгара.

Чтобы избежать взрывов при выпуске чугуна, необходимо исключить возможность попадания воды в летку и желоб. Если в холодильниках летки и в водопроводных трубках образовалась течь, то ее надо немедленно устранить.

К серьезным опасностям при эксплуатации доменных печей относят взрывы и выбрасывания шлаковых фурм. Причинами взрывов обычно являются образование вязких шлаков или чрезмерно большое выделение графита («закозление» горна графитом), что создает возможность проникновения чугуна в шлаковую летку и расплавления шлаковой фурмы.

Для предотвращения взрыва шлаковых фурм следует правильно вести доменный процесс, не допуская образования вязких шлаков и чрезмерного выделения графита в горне печи. Нельзя также допускать переполнения горна чугуном, так как это может также вызвать взрыв шлаковых фурм.

При обнаружении прогара шлаковых фурм или при их взрыве необходимо немедленно отключить охлаждающую воду, остановить дутье, выпустить чугун и шлак и установить новую фурму.

Фурмы и амбразуры надо надежно крепить к кожуху горна, пользуясь прочными фиксаторами — упорами.

Заменять шлаковые фурмы и амбразуры на ходу печи весьма опасно и поэтому недопустимо. На некоторых заводах шлаковые фурмы заменяют на ходу печи, когда в канале шлаковой летки образуется застывшая корка шлака. Подобная операция весьма опасна, так как не исключена возможность разрушения шлаковой корки и прорыва шлака.

Для своевременного обнаружения прогара шлаковых фурм и амбразур следует применять специальные сигнализирующие устройства.

Воздушные фурмы и фурменные приборы

Прогары воздушных фурм связаны с опасностью взрывов в результате соприкосновения расплавленного чугуна с водой, охлаждающей фурмы. Замена фурм является опасной и тяжелой работой, которая нередко сопровождается ожогами горновых.

Горение фурм вызывается наличием в горне печи вязких шлаков и отложением на внутренних стенках фурм осадков вследствие жесткости охлаждающей воды, а также неудовлетворительным качеством материала и конструкции фурм.

Удовлетворительной стойкостью обладают фурмы, изготовленные из красной меди штамповкой.

Чтобы предотвратить горение фурм, нельзя допускать образования в горне вязких шлаков. Охлаждать фурмы желательно умягченной водой. Охлаждающую воду следует подводить в нижней части фурм к их переднему обрезу, а отводить воду в самой верхней части. Это предотвращает образование воздушной полости в верхней части фурмы, которое способствует преждевременному горению фурм.

Персонал печи обязан тщательно следить за состоянием фурм и амбразур. В случае прогара фурм или амбразур нужно уменьшить подачу охлаждающей воды и остановить печь для их замены.

Контроль за состоянием фурм и амбразур следует вести при помощи Сигнализирующих приборов. Смену фурм и амбразур необходимо механизировать, применяя специальные машины или хотя бы электротельфер, движущийся на монорельсе вокруг печи.

Для предотвращения ожогов при смене фурм и амбразур необходимо предварительно осадить печь, прекратить дутье, открыть свечи и отключить печь от газовой сети. Если выбивание пламени из печи не прекращается, то в виде исключения допускается соединять доменную печь с дымовой трубой воздухонагревателей, чтобы создать некоторое разрежение в зоне фурм. Однако, учитывая опасность взрыва отсасываемых из печи газов в воздухонагревателе и дымовых боровах, температура воздухонагревателя, через который отсасываются газы, должна быть не менее 800 °С. Для доступа воздуха, необходимого для сгорания отсасываемых из печи газов, люки воздухонагревателя должны быть открыты.

В связи с возможностью травмирования рабочих при разрыве сопел чугунные сопла следует заменять стальными, футерованными. Теплоизоляция сопел устраняет опасность ожогов и улучшает условия труда на горновой площадке. На печах, где еще применяют чугунные сопла, для защиты персонала от теплоизлучения и для предотвращения попадания воды на сопла необходимо их экранировать хотя бы стальными листами. Чтобы облегчить смену сопел и устранить опасность их падения, сопла следует подвешивать на цепях.

Учитывая серьезную опасность обрыва фурменных рукавов, крепление их к кожуху горна должно быть весьма надежным. Колена фурменных рукавов надо подвешивать на прочных серьгах и крепить дополнительно цепями.

Плотность сборки фурменных приборов должна исключать утечку воздуха, так как последняя создает сильный шум и повышает температуру воздуха у печи.

Заплечики

При обслуживании системы охлаждения доменных печей создается опасность отравления в результате просачивания газа через неплотности заплечиков. В связи с этим надо обеспечить герметичность заплечиков, заключая их в сплошной стальной кожух.

Устройство тонкостенных заплечиков с охлаждением их вертикальными холодильниками предпочтительнее толстостенных, так как у тонкостенных заплечиков нет прорезей для вставки холодильников.

Шахта

Надежное крепление шахты доменных печей достигается ее заключением в сплошной стальной кожух. Герметичность шахты лучше всего обеспечивается применением тонкостенной кладки с плиточными несменяемыми холодильниками. В случае применения для охлаждения шахты сменяемых холодильников они должны быть вставлены в амбразуры кожуха и надежно уплотнены зачеканкой асбестовым шнуром с последующей обмазкой газонепроницаемой, нерастрескивающейся массой.

Для осмотра и выполнения необходимых работ вокруг шахты печи должны быть устроены смотровые площадки шириной не менее 1 м. Для доступа на эти площадки нужно устанавливать наклонные лестницы, расположенные с двух сторон печи, в стороне от выпускных отверстий горна.

Охлаждение печей

С целью безопасности подводы и отводы воды системы охлаждения печей следует располагать так, чтобы исключалась возможность попадания на них расплавленного чугуна в случае аварии печи.

Для бесперебойной работы системы охлаждения требуется установка аварийных насосов, автоматически включающихся в случае прекращения подачи воды основными насосами. При остановке насосов могут быть использованы также водонапорные резервуары достаточной емкости. Давление воды в системе охлаждения должно обеспечивать ее интенсивную циркуляцию. Периодически холодильники и фурмы нужно промывать водой давлением 0,8—1,0 Мн/м2 (8—10 ати). Воду следует фильтровать. Чтобы устранить выпадение осадков временной жесткости, нагревание охлаждающей воды допускается не выше 45—50°С. Регулирующие вентили системы охлаждения горна, заплечиков и шахты печи надо располагать на опорных колоннах печи.

Работы по обслуживанию и ремонту системы охлаждения доменных печей в связи с опасностью отравления разрешается выполнять по наряду-допуску двумя и более рабочими под наблюдением газоспасателя. В необходимых случаях такие работы надо выполнять в газозащитных аппаратах.

При оборудовании печей установками испарительного охлаждения баки-сепараторы следует располагать в специальных галереях, находящихся в стороне от печи. Устройство и эксплуатация баков-сепараторов должны удовлетворять требованиям правил Госгортехнадзора. Водоуказывающие приборы баков должны быть дистанционного типа с расположением указателей на пульте управления печью. Для оповещения персонала о предельном уровне воды требуется устройство автоматической свето-звуковой сигнализации.

Питание баков водой необходимо автоматизировать. Регулирующие вентили системы испарительного охлаждения следует электрифицировать обеспечить дистанционным управлением. Контроль за состоянием фурм и холодильников нужно вести при помощи специальной аппаратуры.

Работы по ремонту устройств испарительного охлаждения вследствие опасности ожогов паром можно выполнять лишь после снижения давления в системе, а при выполнении этих работ на смотровых площадках печи — только в перерывах между выпуском чугуна и шлака.

Зависания и осадки материалов в печах

Зависания и осадки шихты в печах относят к характерным и серьезным опасностям доменного производства. В практике работы доменных цехов наблюдались даже разрушения печей, сопровождавшиеся тяжелыми травмами рабочих.

Опасные явления, связанные с осадками зависших в печи материалов, объясняются ударным действием обрушившихся материалов на заплечики и горн. Обрушение материалов в свою очередь вызывает значительное сжатие газов в печи. Газы, прорываясь через материалы с большой силой, воздействуют на колошник и резко повышают давление в газоотводящей сети. При осадках материалов в печи выбрасывается через свечи большое количество пыли, а иногда и кусков кокса.

Несмотря на то что современные доменные печи, будучи весьма прочными агрегатами, могут противостоять разрушительному действию осадок, тем не менее они отрицательно отражаются на состоянии кладки печи и могут привести к несчастным случаям при выбросе пламени и материалов из фурм и леток печи, а также к отравлениям доменным газом при выбивании газа из газовых устройств. При чрезмерном износе шахта и заплечики могут быть разрушены осадкой материалов даже на современных доменных печах.

Для предотвращения зависания шихты необходимо обеспечить ровный ход печи, что достигается постоянством физико-химического состава материалов, отсутствием коксовой мелочи в шихте, рациональным распределением материалов на колошнике, оптимальным режимом дутья и своевременным устранением настылей в печи. К эффективным мероприятиям по борьбе с зависанием шихты относят автоматическое регулирование перепада давлений в печи (разность давлений дутья перед фурмами и газа на колошнике).

Своевременное обнаружение зависания материалов определяют по приборам, указывающим уровень шихты в печи.

При выявлении зависания шихты надо немедленно принять меры к осадке материалов. К таким мерам относят частичное или полное прекращение дутья, перевод печи на холодное дутье и т. п. Чтобы избежать заливания фурм шлаком и чугуном, перед осадкой материалов в печи необходимо выпустить из горна чугун и шлак.

Останавливать дутье для осадки зависших материалов при работе на холодном дутье (или на смешанном дутье) нельзя, так как в момент осадки газы из печи могут попасть в воздухопровод холодного дутья, образовать взрывоопасную смесь и вызвать взрыв. Перед осадкой печь должна быть переведена на горячее дутье.

Во время зависания материалов в печах нельзя удалять колошниковую пыль из пылеуловителей и газопроводов, относящихся к этим печам. Это может привести к выбиванию газа я отравлению рабочих.

Прекращение дутья

При прекращении дутья возникает опасность взрывов вследствие снижения давления на колошнике и в газоотводах до атмосферного. При этом возможен подсос наружного воздуха и взрыв образующейся газовоздушной смеси. Опасность взрыва возрастает в связи с тем, что при прекращении дутья значительно повышается содержание водорода в доменном газе.

Чтобы избежать хлопков и взрывов при прекращении дутья, следует открыть свечи и отделить печь от пылеуловителей тарельчатыми клапанами. Если эти клапаны отсутствуют, то необходимо отключить доменную печь вместе с пылеуловителями от газовой сети листовыми задвижками, установленными за пылеуловителями.

При непродолжительном (до 2 ч) прекращении дутья в межконусное пространство и в газоотводы для поддержания положительного давления необходимо подавать пар. Если прекращение дутья вызвано работами, выполняемыми не на данной печи, то можно поддерживать давление газа на колошнике и в газоотводах за счет работы других печей.

При длительной остановке печи надо полностью ее отделить от газовой сети и от воздуходувной станции, а также удалить пыль из пылеуловителей и тщательно вытеснить газ из пылеуловителей и газопроводов паром с последующим их проветриванием. Конусы засыпного аппарата должны быть открыты и выходящий газ подожжен. Поджигать газ нужно при давлении дутья примерно 10 кн/м2 (0,1 ати). Для поджигания газа следует применять горящий кокс, подаваемый на конус скипами. За горением газа необходимо установить специальный контроль. Чтобы обеспечить устойчивое горение газа, на колошнике в печи необходимо поддерживать костер из кокса или дров.

Чтобы прекратить газообразование в печи при длительном прекращении дутья, сопла снимают и фурмы забивают глиной.

Взрывы газа иногда наблюдались в результате попадания газа из печи в подводы дутья. Поэтому при остановке печей нельзя останавливать, воздуходувку до закрытия шибера горячего дутья. Полностью прекращать дутье можно только после снятия сопел.

При пуске печи после ее остановки закрывать конусы и открывать клапаны, которыми печь была отключена от газовой сети, можно только после пуска дутья.

Выдувка и задувка доменных печей

Процесс выдувки доменных печей связан с серьезной опасностью взрывов и обрушения зависших материалов.

Выдувку доменных печей осуществляют подачей в печь коксовой мелочи или без нее. Эти способы выдувки равноценны с точки зрения безопасности. Однако выдувка печей без применения специальных материалов является наименее трудоемкой операцией и поэтому заслуживает предпочтения. Выдувку печей с использованием коксовой мелочи целесообразно применять тогда, когда состояние кладки вызывает опасение ее обвала во время выдувки печи.

При выдувке печей без специальных материалов для охлаждения газов и засыпных устройств в печь подают воду. При этом возникает опасность чрезмерного повышения давления в печи в результате бурного испарения воды. В связи с этим подавать воду в печь нужно весьма осторожно, регулируя ее количество в зависимости от температуры колошника.

Опасность бурного парообразования резко увеличивается в случае зависания материалов, так как верхняя часть зависших материалов при этом насыщается поступающей через колошник водой. При осадке влажные материалы попадают в зону высоких температур, в результате чего происходит бурное парообразование, которое может вызвать повреждение печи.

Итак, основным мероприятием, обеспечивающим безопасность при выдувке доменных печей, является предотвращение зависания шихты. В случае зависания материалов необходимо резко уменьшить подачу воды в печь и произвести осадку шихты. Воду следует полностью отключать при прекращении дутья и выпуске чугуна из печи.

По мере понижения уровня шихты в печи дутье постепенно уменьшается. Во время прекращения дутья необходимо поддерживать в печи положительное давление подачей пара, что предотвращает опасность подсоса воздуха в печь.

Чтобы устранить опасность взрывов в пылеуловителях при выдувке печи, газ из печи следует выпускать через свечи, а печь необходимо надежно отключить от газовой сети затворами и заглушками. После отключениям от газовой сети пылеуловители должны быть продуты паром и тщательно провентилированы.

Оставшиеся в печи материалы заливают водой до полного их охлаждения, после чего приступают к удалению материалов. Для выгрузки материалов в заплечиках печи устраивают отверстия. Выгружать материалы из печи можно только после и охлаждения при помощи специальных механизмов и транспортеров. Удалять оставшийся в углублениях лещади чугун нужно в жидком виде через отверстие, пробитое в горне, и специально подготовленный футерованный канал. При необходимости удаления из лещади застывшего чугуна («козла») последний взрывают с соблюдением мер безопасности, установленных Едиными правилами безопасности при ведении взрывных работ.

Характерными опасностями при задувке доменных печей являются отравления газом и его взрывы.

Отравления происходят вследствие просачивания газа через неплотности горна печи. Поэтому перед загрузкой печей необходимо проверить герметичность всех элементов печи, газоотводов и сухих пылеуловителей. Для этого в печь, газоотводы и пылеуловители подают дутье при максимальном его давлении.

Доменный газ после задувки печи некоторое время нужно выпускать через свечи и только после того, как анализами будет установлен нормальный состав газа, можно включать печь в газовую сеть. На время от начала задувки печи до включения газа в сеть для создания положительного давления в печи под большой конус и в межконусное пространство необходимо подавать пар. Для вытеснения воздуха из газопроводов и пылеуловителей перед включением печи в сеть они должны быть продуты паром.

Применение природного и коксового газа

Основными опасностями при подаче в доменные печи природного или коксового газа, применяемого для интенсификации процесса выплавки чугуна, являются взрывы и ожоги при воспламенении газа.

Подача природного или коксового газа в доменную печь осуществляется по кольцевому газопроводу, соединенному с магистральными газопроводами и имеющему ответвления к фурмам доменной печи. Опасность взрыва возникает при образовании газовоздушной смеси в подводах природного или коксового газа вследствие недостаточного вытеснения воздуха из подводов при пуске газа или вследствие доступа воздуха при снижении давления в подводах Паза ниже допустимого.

Для надежного отключения газа подводы газа к каждой печи должны быть оборудованы двойными затворами, состоящими из дисковой задвижки и листовой заглушки.

Чтобы избежать доступа воздуха при снижении давления в системе подводов газа ниже допустимого, на подводах газа к отдельным печам необходимо устанавливать за общими затворами по ходу газа обратные клапаны и электрифицированные, автоматически действующие задвижки.

Для продувки подводов газа перед общим затвором и на кольцевом газопроводе должны быть установлены свечи, выведенные выше крыши поддоменника не менее чем на 5 м. Свечи следует располагать в стороне от смотровых и колошниковых площадок на расстоянии не менее 10—12 м.

Подводы природного и коксового газа к фурмам должны быть выполнены из стальных труб и вполне герметичными. Применять резиновые штанги опасно и поэтому недопустимо. Герметичность подводов газа нужно проверять каждую неделю, а также после ремонта обмазкой мыльным раствором.

Для надежного отключения газа подводы его к фурмам следует оборудовать тщательно притертыми вентилями.

Чтобы исключить возможность доступа воздуха в газовую сеть при снижении в ней давления, подводы газа от кольцевого газопровода к фурмам должны быть оборудованы обратными клапанами.

Для предотвращения пережога сопел вводы газа следует выполнять непосредственно в фурмы печи.

Давление природного или коксового газа в подводах к фурмам должно превышать давление воздушного дутья не менее чем на 0,1 Мн/м2 (1 ати). Для извещения персонала печи о снижении давления газа должна быть устроена свето-звуковая сигнализация, автоматически включающаяся при снижении давления ниже установленного минимума. Если произойдет такое снижение давления, то газ необходимо немедленно отключить от сети. Когда давление восстановится, включать газ можно лишь после предварительной продувки кольцевого газопровода на свечу.

При подаче в доменные печи горячего газа основными мерами безопасности являются обеспечение герметичности всей системы подводов газа; надежная теплоизоляция газопроводов; тщательная продувка подводов газа на свечи азотом или водяным паром перед пуском газа и после прекращения подачи газа в печи; оборудование газопроводов специальными охлаждаемыми задвижками, обеспечивающими надежное отключение газа от печей, и применение автоматики, отключающей подачу газа в печи в случае снижения его давления и температуры ниже установленного минимума.

Применение дутья, обогащенного кислородом

Применение кислорода требует соблюдения определенных мер предосторожности, что вызывается резким увеличением окислительной способности дутья и возможностью преждевременного выхода из строя фурменных приборов.

При обогащении дутья кислород подается по кислородопроводам к всасывающим устройствам воздуходувных машин или в воздухопроводы холодного или горячего дутья. Вводить кислород непосредственно в фурмы нельзя в связи с возможностью преждевременного разгара фурм.

Если при осадке материалов в фурменные приборы попаду г куски кокса, то подачу кислорода в дутье надо прекратить и удалить кокс, так как интенсивное горение кокса может вызвать прогар сопел.

Регулировать подачу кислорода в дутье следует автоматаческими регуляторами, расположенными в пультах управления печей.

При устранении сваркой неплотностей на воздухопроводах обогащенного кислородом дутья подача кислорода в дутье должна быть прекращена.

Сигнализация, контрольно-измерительные приборы и пункт управления печью

С целью безопасной эксплуатации доменные печи должны быть оборудованы двойной и обратной сигнализацией, а также независимой телефонной связью с воздуходувной станцией и с газоочисткой. Телефонная связь должна быть также между отдельными печами цеха.

Пункт управления печью следует располагать в специальном помещении, отгороженном от печи прочной стенкой и имеющем два выхода, причем один из них должен быть со стороны, противоположной печи. В помещении центрального пункта управления нужно располагать управление воздушно-разгрузочным клапаном («Снорт») и другими устройствами доменной печи. Это помещение должно быть обеспечено эффективной вентиляцией.

Для предотвращения отравлений нужно пользоваться газоизмерительными приборами с электрическими датчиками. Применять резиновые трубки для подвода газа к приборам в связи с опасностью прорыва газа недопустимо. Отбор проб газа на различных горизонтах печи нужно осуществлять только дистанционно — по специальным трубкам, выведенным в нижнюю часть печи.

Литейные дворы и поддоменники

Чтобы избежать попадания атмосферных осадков и возможных взрывов при проливании чугуна и шлака, железнодорожные пути для чугунновозных и шлаковозных ковшей должны быть расположены под крышей литейного двора либо под специальным навесом. Кроме этого, крыши литейных дворов должны исключать возможность течи. За состоянием крыши нужно вести наблюдение, своевременно очищать от пыли и производить ремонт. Стены и колонны литейных дворов необходимо периодически очищать от настылей чугуна и шлака и обрызгивать известковым молоком.

Настил горновой площадки желательно выполнять из чугунных рифленых плит или, еще лучше, из шлакоситалла.

С целью безопасного передвижения по литейному двору вдоль стен здания следует устраивать ходовые площадки с перилами.

Для подъема людей и грузов на колошник печи и на площадки у куполов воздухонагревателей необходимо устанавливать лифты, располагая их вне здания поддоменника Такое расположение лифтов устраняет опасность ожогов в случае аварии на печи.

Большое внимание надо уделять аэрации литейных дворов Основным недостатком аэрации литейных дворов в действующих цехах является сквозное продувание здания, что приводит к распространению нагретого и загрязненного газами и пылью воздуха в рабочей зоне помещения. Поэтому необходимо устранить продувание здания и обеспечить хорошую вытяжку и двусторонний приток свежего наружного воздуха. Этого можно достичь при условии устройства больших вытяжных фонарей, защищенных щитами от задувания ветром, и управляемых фрамуг в стенах литейного двора и поддоменника. Нельзя загромождать стены поддоменника будками управления, так как это препятствует доступу воздуха на горновую площадку.

На современных печах, где литейные дворы устанавливают на колоннах, под серединой литейного двора следует устраивать поперечную перегородку высотой, равной высоте колонн. Установка такой перегородки предотвратит сквозное продувание пространства под литейным двором и позволит направить большой поток свежего воздуха на литейный двор.

Наряду с использованием аэрации на горновой площадке необходимо устраивать искусственную обдувающую вентиляцию с охлаждением воздуха в летнее время.

Выпуск, уборка и грануляция шлака

Выпуск шлака

Основной опасностью при выпуске шлака являются ожоги его брызгами и падения рабочих в расплавленный шлак при переходе желобов.

С целью безопасности необходимо везде применять механизированные стопоры с дистанционным управлением для закрывания шлаковой летки. Хорошо защищают от брызг шлака густые завесы из цепей, подвешиваемые перед шлаковой леткой. Такие завесы особенно необходимы при пробивке застывшей корки шлака в летке.

Надо внимательно следить за плотностью охлаждающих устройств летки, так как просачивающаяся вода вызывает сильное разбрызгивание шлака после вскрытия летки.

Шлаковые желоба должны иметь углубления («ловушки») для задерживания чугуна, увлекаемого вместе со шлаком. Перекрывать шлаковые желоба после наполнения ковшей шлаком нужно механизированными отсечными задвижками («лопатами»).

Для защиты от ожогов брызгами шлака на время выпуска шлака шлаковщики должны надевать асбестовые фартуки и предохранительные шлемы.

Чтобы избежать опасности падения рабочих в шлаковые желоба необходимо устраивать через них переходные мостики, защищенные со стороны летки предохранительными щитами высотой не менее 2 м. Целесообразно накрывать желоба специальными крышками.

Уборка шлака в ковшах

Характерные опасности при транспортировке шлака шлаковозами следующие: взрывы шлака в ковшах и выплески шлака из ковшей, а также ожоги рабочих локомотивных бригад струей шлака и ожоги при транспортировке шлака на отвал или к грануляционным бассейнам.

Взрывы шлака в ковшах вызываются сырым мусором, который забрасывают в ковши для предотвращения приваривания чугуна, скапливающегося на дне ковша. Поэтому нужно забрасывать в ковши только сухой мусор, а еще лучше торкретировать ковши известковым молоком. Для осадки пенящегося шлака также надо применять сухой мусор.

В связи с опасностью ожогов при выплесках шлака из ковшей во время их наполнения находиться вблизи шлаковозов и выполнять работы по сцепке, осмотру, смазке или ремонту шлаковозов недопустимо. Шлаковщики перед выпуском шлака обязаны проверить установку ковшей под желобами и удалить людей от ковшей. Ковши надо наполнять шлаком так, чтобы до края оставалось примерно 250 мм.

Чтобы предотвратить ожог рабочих локомотивных бригад, не следует передвигать шлаковозы во время выпуска шлака Передвижкой шлаковозов должны руководить шлаковщики, для чего постановочные пути необходимо оборудовать светофорами. Кабины управления локомотивами должны быть надежно защищены от попадания внутрь шлака.

Для предотвращения опрокидывания ковши, наполненные до краев шлаком, должны иметь центр тяжести не менее чем на 200 мм ниже оси вращения.

В практике заводов нередко наблюдались ожоги рабочих (чаще железнодорожный персонал) при выплесках шлака из ковшей во время аварий шлаковозных составов и толчков шлаковозов паровозами . Для устранения столкновений шлаковозных составов железйодорожные пути к отвалам или к грануляционным бассейнам необходимо изолировать от других путей и выполнять их кольцевыми или двухколейными. Опыт Нижне-Тагильского металлургического комбината, где были устроены кольцевые пути на шлаковый отвал подтверждает целесообразность этого мероприятия.

Нельзя допускать, чтобы шлаковозные пути и шоссейные дороги пересекались в одной плоскости. Для предотвращения аварий в случае разрыва составов шлаковозов на путях, имеющих уклоны, необходимо устраивать улавливающие тупики.

Для защиты персонала локомотивов от ожогов при выплеске шлака между локомотивом и первым шлаковозом надо устанавливать платформу, нагруженную балластом, или хотя бы первый ковш наполнять шлаком до половины. Скорость движения ковшей, наполненных шлаком, в районе доменных печей, на переездах, стрелках, отвалах и у грануляционных бассейнов не должна превышать 3 — 4 км/ч, а на других участках заводской территории 15 км/ч.

В связи с опасностью ожогов при выплесках шлака и падения под колеса переезд работников составительских бригад на тележках шлаковозов категорически запрещается. Эти работники должны находиться в кабине управления локомотивами.

При движении шлаковозов ковшами вперед составитель или сцепщик должен находиться впереди состава на специальной тормозной платформе, нагруженной балластом и имеющей в передней части несгораемую кабину. На Кузнецком металлургическом комбинате вместо тормозной платформы применяют будки-укрытия, выполняемые из толстолистовой стали, которые устанавливают на крайних в составе шлаковозах.

Для безопасного прохода рабочих на шлаковые отвалы вдоль путей на расстоянии, исключающем ожоги при выплесках шлака из ковшей, необходимо устраивать пешеходные дорожки с твердым покрытием. Если шлаковые отвалы находятся на значительном расстоянии (более 2 км), то для переезда к месту работы и обратно следует пользоваться автотранспортом. Это устранит серьезную опасность наезда на рабочих подвижного состава.

Грануляция шлака

Характерные травмы при грануляции шлака — ожоги при падении рабочих в грануляционные бассейны и при взрыве шлака, сливаемого в бассейны.

С целью безопасности грануляционные бассейны необходимо ограждать со всех сторон прочными барьерами из рельсов высотой 1,1—1,2 м, а в местах слива шлака устанавливать направляющие желоба, огражденные с боков щитами для защиты от выбросов шлака и горячей воды. Отсутствие ограждения бассейнов вызывало случаи тяжелого травматизма в результате падения рабочих в бассейны.

Включение механизмов кантовки ковшей при сливе шлака в бассейны или в камеры полусухого гранулирования должно быть дистанционным. Пусковые устройства должны быть расположены в несгораемых будках не ближе 10 м от места слива шлака. Если в ковшах образовалась корка застывшего шлака, то ее необходимо пробить перед сливом шлака. Для пробивки корки шлака должен быть устроен мостик с приспособлениями для механизации этой операции. Перед сливом шлака необходимо убедиться в отсутствии людей в опасной зоне грануляционной установки и подать установленный сигнал.

Чтобы предотвратить бурные выбросы горячей воды и шлака, а также его взрывы; нельзя допускать быстрого слива шлака и полного опорожнения ковшей, поскольку в их нижней части обычно скапливается чугун. Для слива остатков шлака, содержащего чугун, вблизи грануляционной установки надо устраивать специальные ямы, откуда застывший шлак и чугун можно было бы грузить в вагоны грейферным краном. Шлаки, содержащие повышенное количество закиси железа, следует направлять на отвал, так как их гранулировать опасно.

Слив шлака в бассейны, заполненные гранулятом, может вызвать взрыв. Поэтому до грануляции из бассейнов нужно удалять гранулят. Бассейны необходимо периодически очищать от мусора и грязи.

В связи с опасностью ожогов крановщиков грейферных кранов паром до слива шлака в бассейн краны надо отводить на безопасное расстояние. Желательно оборудовать эти краны дистанционным управлением с расположением пульта управления в безопасном месте.

Слив шлака на отвале

Основные опасности при сливе шлака на отвалах следующие: опрокидывание ковшей, повреждения при выбивке из ковшей остывших остатков шлака и наезды шлаковозными составами.

Чтобы предотвратить опрокидывание ковшей при сливе шлака, необходимо обеспечить превышение наружного рельса над внутренним и не допускать слива шлака с застывшей коркой. Концы шпал со стороны откоса не должны висеть над ним. В случае образования корки застывшего шлака ее необходимо пробить перед сливом шлака при помощи механизированных приспособлений.

Управление механизмами наклона ковшей при сливе шлака должно быть обязательно дистанционным, с расположением пусковых устройств в специальных шкафах на расстоянии не менее 10м от ковшей. Эти шкафы необходимо заземлять (занулять) и запирать замком.

Для включения механизма наклона ковшей следует применять не рубильники, а пусковые кнопки. При прекращении нажима на пусковую кнопку кантовка ковша должна немедленно прекратиться. Подсоединять электрокабель к шлаковозу и к сети нужно при помощи соединительных штепсельных муфт. Чтобы устранить опасность поражения током, контактные штыри должны находиться на шлаковозе; соединительная муфта снабжается контактными гнездами.

В связи с опасными и тяжелыми условиями труда при выбивке из ковшей застывшего шлака эта операция должна быть механизирована при помощи самоходных стреловых кранов.

Наезды шлаковозов на рабочих, работающих на отвалах, обычно наблюдаются зимой, когда рабочие греются у слитого шлака. Для предотвращения наездов подвижного состава необходимо устраивать автоматическую свето-звуковую сигнализацию, извещающую о подаче шлаковозных составов на отвал.

Кроме этого, надо обеспечить возможность безопасного обогрева и отдыха рабочих в холодный период года. Для этого на отвалах следует устанавливать передвижные будки на расстоянии 10—50 м от места слива шлака. Передвигать будки можно краном или трактором.

Выпуск, транспортировка и разливка чугуна

Выпуск чугуна

Основные опасности при выпуске чугуна из горна доменных печей следующие: взрывы и разбрызгивание чугуна во время вскрытия летки, взрывы чугуна от соприкосновения с сырым желобом, падения рабочих в желоба с расплавленным чугуном при переходе через них и придавливания рабочих пушкой для забивки летки.

Взрывы чугуна при пробивке летки происходят вследствие заделки летки массой, содержащей много влаги, или вследствие недостаточного просушивания летки. В связи с этим нельзя пользоваться для заделки выпускного отверстия чрезмерно влажной массой. После забивки летка должна быть тщательно просушена коксовым или природным газом.

На современных печах с большой толщиной кладки стенок горна и значительным числам выпусков чугуна трудно достичь удовлетворительной сушки массы по всей длине летки. Поэтому перед выпуском чугуна в легочной массе вырезают канал и просушивают летку газом, подведенным в канал по трубке.

Другой способ сушки летки состоит в следующем. В легочной массе вырезают канал, который забивают полусухой глиной. Затем летку сушат через канал, прорезанный в слое этой глины.

Однако на наиболее крупных печах эти способы не обеспечивают надежной сушки летки.Поэтому необходимо применять безводную углеродистую массу, состоящую из 25% глины, 60% молотого кокса и 15% каменноугольной смолы. Мощность пушки в этом случае должна быть соответственно увеличена.

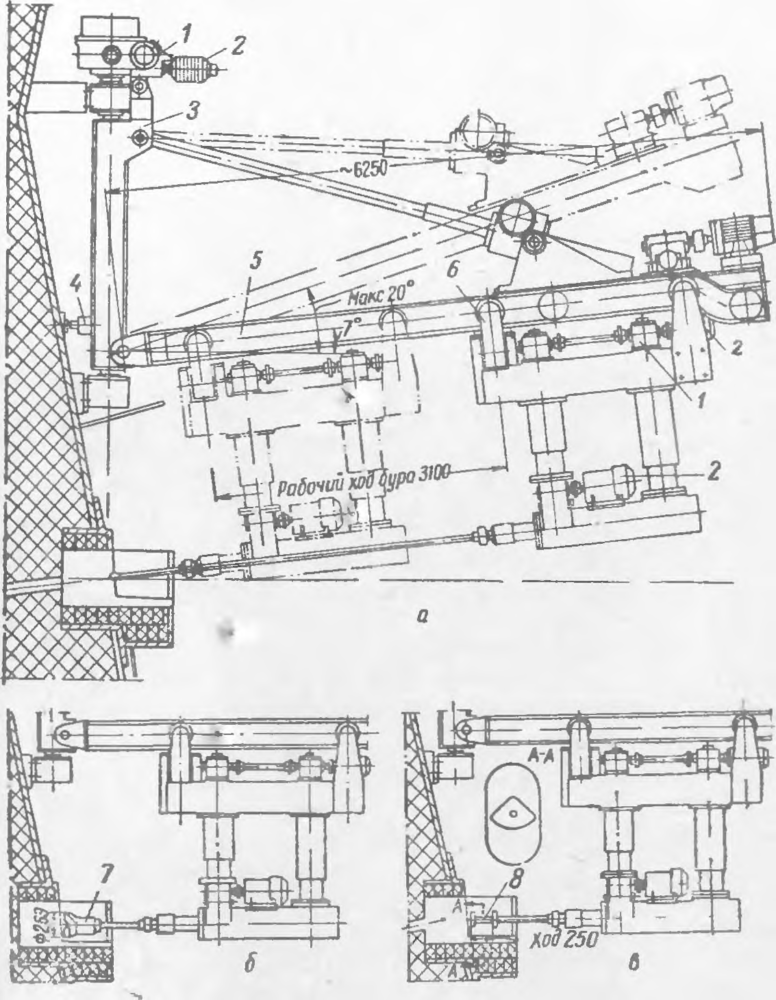

Вскрытие выпускного отверстия необходимо полностью механизировать при помощи электрических буров конструкции Гипромеза с дистанционным управлением (рисунок 5).

Гипромеза: а — общий вид; б — схема разборки футляра; в — схема набивки футляра: 1 — редуктор; 2 — электродвигатели; 3 — поворотное устройство; 4 — упор; 5 — направляющая балка; 6 — каретка; 7 — шарошка; 8 — трамбовка

Чтобы предотвратить ожоги брызгами чугуна, кабина управления электрокрана должна быть расположена вне зоны возможного выброса чугуна из чугунной летки. Кроме того, кабину необходимо теплоизолировать и экранировать для защиты от брызг чугуна и теплоизлучения.

Серьезные ожоги горновых наблюдались .в результате прорыва чугуна при вырезании капала в легочной массе, а также при забивке в канал летки сухой глины трамбовками. Причиной таких прорывов является недостаточная длина канала, забитого массой («короткая летка»). Поэтому заделку летки необходимо выполнять весьма тщательно и вырезать канал в легочной массе с максимальной осторожностью. Радикальным мероприятием является замена обычной массы безводной.

Расширение выпускного отверстия при выпуске чугуна надо выполнять также при помощи пневматического молотка со вставленным в него шуровочным ломом.

Иногда (взрывы чугуна происходят в момент подачи леточной массы, что объясняется соприкосновением влажной массы с остатками чугуна и шлака в канале летки. Для предотвращения этого леточная масса не должна быть чрезмерно влажной.

При использовании безводной массы подобные взрывы и выбросы чугуна можно устранить полностью. Для предотвращения обратного выброса леточной массы пушка в течение 15—20 мин после заделки должна оставаться прижатой к летке.

Для забивки летки следует применять электропушки, рассчитанные на проталкивание безводной массы в необходимом количестве при полном дутье. Чтобы исключить травмы рук горновых при заброске в загрузочное отверстие пушки леточной массы, необходимо оборудовать пушку блокировкой, последняя должна исключить возможность движения поршня при открытых крышках. При отсутствии блокировки зарядку пушки леточной массой нужно ‘выполнять с применением жетонной системы.

Опасность ожогов при переходе через желоба с расплавленным чугуном можно устранить оборудованием теплоизолированных переходных мостиков. Еще лучше перекрывать желоба по всей их длине крышками. Операции накрывания и снятия крышек должны быть механизированы.

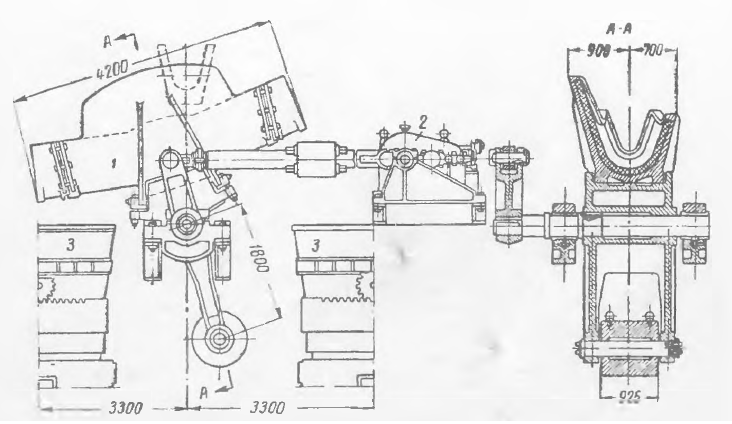

Применение для наливки чугуна или шлака в ковши качающегося или поворотного желоба с одним носком, несомненно, создает более безопасные и благоприятные условия труда. Конструкция качающего желоба приведена на рисунок 6. При этом способе наполнения ковшей чугуном или шлаком ковши должны передвигаться механическими толкателями с дистанционным управлением. Пульт управления желобами следует располагать в безопасном месте, обеспечивающем хорошую видимость желобов и ковшей.

1 — желоб;

2 — приводной механизм;

3 — ковш

Убирать скрап из желобов и грузить его в вагоны следует электромагнитным краном.

Для предохранения от ожогов горновые, кроме обычной спецодежды, должны быть снабжены костюмами или халатами из асбестовой ткани и валенками с асбестовыми крагами. Дополнительную защитную одежду рабочие должны надевать только на время выпуска чугуна или шлака. Применять хлопчатобумажную одежду при работе у горна недопустимо.

В случае дополнительной обработки чугуна в ковшах с целью удаления серы и других вредных элементов должны быть предусмотрены специально оборудованные помещения. В рабочей зоне этих помещений надо предотвратить загрязнение воздуха вредными газами и пылью, а также защитить рабочих от ожогов при выплеске чугуна из ковшей.

Транспортировка чугуна в ковшах

Основные опасности, связанные с перевозкой чугуна в ковшах, следующие: опрокидывание ковшей, выплески чугуна из ковшей и наезды на рабочих составов с чугуновозными ковшами.

Для предотвращения опрокидывания ковши, наполненные до краев чугуном, должны иметь центр тяжести не менее чем на 200 мм ниже оси вращения. Это требование относится к верхним цапфам, которые предназначены для подъема ковша. Размещение нижних цапф, являющихся опорами при установке ковша на лафет чугуновоза, должно исключать опасность опрокидывания ковша и всей системы при движении чугуновозов с предельно допустимой скоростью по кривым с минимально допустимым радиусом.

Чтобы исключить выплески и разбрызгивание чугуна при наполнении ковшей, а также уменьшить количество скрапа, следует применять ковши миксерного или хотя бы грушевидного типа. Ковши обычной формы желательно оборудовать легкими футерованными крышками. Ковши не нужно доливать чугуном до края на 250 мм. Поверхность чугуна

Чугуновозные ковши необходимо подавать для наполнения чугуном совершенно сухими.

Локомотивы, предназначенные для перевозки чугуновозных составов, должны быть защищены от возможного попадания струи чугуна толстыми стальными листами с обшивкой асбестом.

Тележки чугуновозов для смягчения толчков при подходе локомотивов должны быть оборудованы амортизаторами.

В связи с опасностью ожогов рабочих локомотивных бригад выплесками чугуна между локомотивом и составом чугуновозов следует помещать платформу, нагруженную балластом.

Одной из наиболее серьезных опасностей при транспортировке чугуна в ковшах являются наезды на рабочих чугуновозными составами. В связи с этим необходимо исключить передвижение рабочих вблизи чугуновозных путей. Для этого должны быть устроены пешеходные тротуары и переходные мостики на литейные дворы доменных печей, а также тротуары для безопасного прохода от печей к разливочным машинам и миксерам сталеплавильных цехов.

При движении чугуновозных составов ковшами вперед необходимо впереди состава ставить тормозную платформу с будкой-укрытием для работников составительской бригады. Проезд на лафетах чугуновозов чрезвычайно опасен и должен быть категорически запрещен.

Для устранения травматизма, связанного с ручной сцепкой, чугуновозы необходимо оборудовать автосцепкой.

Радикальным мероприятием по предотвращению травматизма .при перевозке чугуна является осуществление непрерывной транспортировки расплавленного чугуна по трубам, основанной на использовании принципа электромагнитного насоса.

Разливочные машины

При эксплуатации разливочных -машин характерны наезды и придавливания рабочих при подаче чугуновозных составов. Чтобы избежать наезды чугуновозами, въездные проемы здания необходимо оборудовать автоматической свето-звуковой сигнализацией, заблаговременно извещающей о приближении составов. В случае подачи чугуновозов ковшами вперед составитель должен находиться впереди состава. Скорость движения при въезде в здание разливочных машин не должна превышать 3—4 км/ч.

Чугун из ковшей сливают в приемный желоб разливочных машин обычно на специальных стендах. Реже слив чугуна из ковшей осуществляют мостовыми кранами. В связи с опасностью обрыва ковшей применять краны для слива чугуна нежелательно.

Большую опасность представляет возможность придавливания рабочих между разливочными стендами и движущимися чугуновозами, поскольку на действующих машинах не выдержаны безопасные габариты. При сооружении новых разливочных машин расстояние между станинами стендов и чугуновозами должно быть не менее 400 мм. В головной части действующих машин нужно установить ограждающие решетки, препятствующие выходу на железнодорожные пути из-под рабочей площадки.

Если в ковше образовалась корка застывшего чугуна, то перед его сливом корку надо обязательно пробить .Для этого необходимо оборудовать специальный мостик с приспособлением для механизированной пробивки корки чугуна.

Чтобы избежать разбрызгивания чугуна, нужно плавно наклонять ковш. Такой наклон обеспечивается автоматическим регулятором скорости лебедки. Конструкция крюка лебедки для наклона ковшей должна обеспечивать возможность его зацепления без участия рабочих.

Для безопасного перехода через желоб разливочной машины нужно установить теплоизолированный переходной мостик с перилами. Рабочую площадку требуется оборудовать двумя лестницами, расположенными с двух сторон площадки, как можно дальше от железнодорожных путей.

Для защиты рабочих от брызг чугуна и теплового излучения возле желоба машины необходимо устанавливать предо хранительные щиты. Рабочая площадка должна быть оборудована обдувающей вентиляцией с охлаждением воздуха в летнее время.

Посты управления разливочными машинами для защиты от нагревания следует экранировать и подавать в них кондиционированный воздух. Смотровые окна нужно остеклять толстыми термостойкими стеклами. Выход из помещения поста управления надо располагать со стороны, противоположной разливочной машине.

К важным мероприятиям, обеспечивающим безопасность при эксплуатации разливочных машин, относят мероприятия по предотвращению растрескивания мульд. Трещины в мульдах приводят к застреванию чушек чугуна, что требует дополнительной работы по их извлечению. В мульдах с трещинами нередко наблюдаются выбросы чугуна, так как известковый раствор, которым обрызгивают мульды, не всегда полностью высыхает к моменту наполнения мульд чугуном. Для предотвращения растрескивания мульд чугун, из которого отливают мульды, и способ их отливки должны в максимальной степени устранять появление трещин. Во всяком случае мульды с трещинами необходимо немедленно заменять новыми.

В связи с опасностью прохода под лентами разливочных машин пространство под холостой ветвью машины должно быть ограждено решетками. Для безопасного прохода под лентами необходимо устраивать навес из толстолистовой стали Предохранительный навес нужно также устанавливать под лентами в разгрузочной части машины, где ленты проходят над рельсами железнодорожного пути.

Пар, образующийся в большом количестве при охлаждении чугуна, необходимо удалять при помощи вытяжных шахт большого сечения.

Выбивка застрявших в мульдах чушек является тяжелой и опасной работой и поэтому она должна быть механизирована. При выбивке застрявшего чугуна вручную рабочие должны защищать глаза густыми металлическими сетками или предохранительными очками с небьющимися стеклами.

Чугунные чушки следует грузить в железнодорожные полувагоны (коробки) или в контейнеры, установленные на платформах, или на платформы с бортами высотой не менее 400 мм.Применять платформы без бортов недопустимо в связи с падением чушек на землю. Передвигать вагоны при погрузке необходимо специальными толкателями с дистанционным управлением, устраняющими необходимость пребывания рабочих в опасной зоне передвижения вагонов.

Для защиты от осколков чугуна, отлетающих при падении чушек в вагоны, вдоль постановочных путей против разливочных машин нужно устанавливать предохранительные щиты значительной высоты.

Уборка и погрузка чушек, упавших на железнодорожные пути, должна быть механизирована, например при помощи электромагнитного стрелового крана.

Приготовление известкового молока для обрызгивания мульд и удаление шлама из отстойника для стока отработанного раствора, а также все работы по уборке скрапа под разливочными машинами необходимо полностью механизировать.

Склады холодного чугуна

С целью безопасности все погрузочно-разгрузочные работы на складах чугуна необходимо механизировать при помощи электромагнитных кранов. Чушки -«чугуна нужно укладывать в устойчивые штабеля высотой не более 1,5 м (при ручной укладке высотой не более 1 м), оставляя между штабелями проходы шириной не менее 1 м.

Для обеспечения безопасных габаритов следует устраивать прочные заборчики высотой 0,8 м.

Подготовка и доставка заправочных материалов

Приготовление заправочных материалов должно осуществляться в отдельном здании. Размольные агрегаты необходимо герметизировать и обеспечить гидрообеспыливанием или аспирацией.

Учитывая вредность каменноугольной смолы (пека), все работы по ее транспортировке и переработке надо полностью механизировать.

Ременные и текстропные передачи, шестерни, соединительные муфты и валы агрегатов для приготовления заправочной массы должны быть надежно ограждены. Бегуны необходимо ограждать не только с боков, но и сверху, блокируя люки в ограждении с пусковыми устройствами бегунов так, чтобы включение бегунов при открытых люках было невозможно. Загрузочные воронки смесительных установок шнекового или валкового типа следует снабжать предохранительными решетками.

Доставку заправочных материалов к доменным печам необходимо полностью механизировать.

Воздухонагреватели и воздухопроводы

Наиболее серьезными опасностями при обслуживании воздухонагревателей являются: отравление рабочих доменным газом и его взрывы.

Для предотвращения отравлений газовые устройства воздухонагревателей и их эксплуатация должны соответствовать правилам безопасности в газовом хозяйстве металлургических заводов. Подводы газа к горелкам воздухонагревателей необходимо устраивать только надземные. Устройства для отвода из газопроводов конденсирующейся воды должны исключать опасность прорыва газа.

Продувать подводы газа для вытеснения из них воздуха или газа можно только на свечи, выведенные на значительную высоту. Продувка подводов газа через горелки воздухонагревателей в связи с большой опасностью отравления рабочих совершенно недопустима.

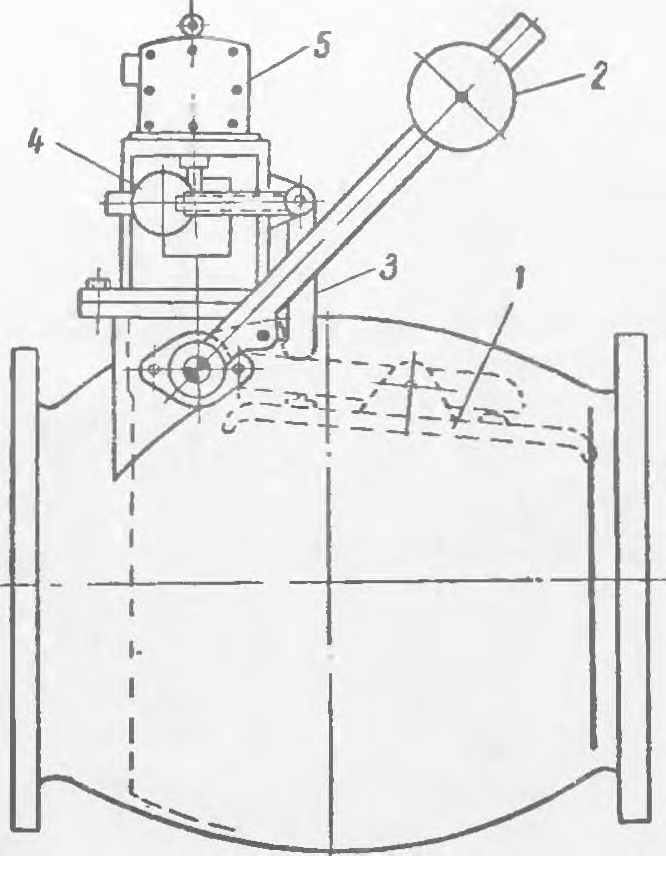

Затворы газа на подводах к горелкам воздухонагревателей должны надежно перекрывать газ и в то же время исключать его просачивание наружу. Этому требованию удовлетворяют двойные затворы в виде двух дисковых задвижек со свечей между ними. На действующих воздухонагревателях, где на подводах газа обычно устанавливают только одну дисковую задвижку, горелки необходимо оборудовать отсасывающими трубами (рисунок 7), включенным в систему вытяжной вентиляции. Пользоваться для отключения газа затворами несовершенного типа, например тарельчатыми клапанами, очками Шмидта и т. п., совершенно недопустимо.

1 — подвод газа;

2 —дисковая задвижка;

3 — листовая задвижка;

4—дутьевой вентилятор;

5 — вытяжная труба

Воздухонагреватели следует оборудовать горелками неподвижного типа с подводом газа сверху и с подачей воздуха в середину горелки. Такие горелки отвечают требованиям безопасности и обеспечивают нормальный режим нагрева воздухонагревателей.

В тех случаях, когда воздух для горения газа подается в горелки от общего вентилятора, возникает опасность попадания газа в воздухоподводящую сеть при внезапной остановке вентилятора. Поэтому на подводах воздуха перед каждой горелкой должны быть устроены обратные клапаны, автоматически закрывающиеся при прекращении подачи дутья. Помимо этого, после прекращения дутья необходимо закрыть задвижки перед горелками, а при пуске вентилятора предварительно продуть систему воздухопроводов на свечу, установленную в конце воздухопровода, после чего можно подавать воздух в горелки.

В связи с опасностью взрывов при пуске газа в холодные или недостаточно нагретые воздухонагреватели включать газ можно только после разведения в камере горения большого костра и предварительного разогрева кладки камеры. Поджигать газ факелом недопустимо. Если газ не загорится или потухнет, то нужно быстро отключить газ, хорошо проветрить воздухонагреватель и пускать газ после дополнительного разогрева камеры горения костром.

Неправильный перевод воздухонагревателей с газа на дутье и соответственно с дутья на газ в практике вызывал взрывы и отравления рабочих. При переводе воздухонагревателей с газа на дутье нужно в первую очередь отключить газ, затем через 2—3 мин, когда оставшийся газ уйдет в дымовую трубу, закрыть задвижку, отделяющую воздухонагреватель от горелки, и перекрыть дымовой клапан. После этого следует открыть задвижку холодного дутья, а затем задвижку на воздухопроводе горячего дутья.