Минеральный состав и технологические задачи обогащения медно-цинковых руд

Медно-цинковые руды зон первичного и вторичного обогащения представляют собой сложный комплекс сульфидов меди, цинка, железа и минералов вмещающих пород. Сульфиды меди в них представлены обычно халькопиритом, халькозином, ковеллином и борнитом; сульфиды железа — пиритом, марказитом и пирротином; сульфиды цинка — различными разновидностями сфалерита (цинковой обманки), например, клейофаном (без примесей), марматитом (с примесью железа), вюртцитом (с примесью марганца), пшибрамитом (богатым кадмием), минералами породы в рудах могут быть кварц, кальцит, хлорит, серицит, тальк, гранат, флюорит, апатит и многие др. Ценными компонентами, представляющими промышленный интерес в медно-цинковых рудах, являются медь, цинк, сера, железо, благородные (золото, серебро) и редкие (кадмий, германий, индий и др.) металлы, рассеянные элементы и иногда несульфидные минералы-спутники. Основные задачи при обогащении медно-цинковых руд связаны с получением высококачественных медных, цинковых и пиритных концентратов с высоким извлечением в них соответственно меди, цинка и пиритной серы.

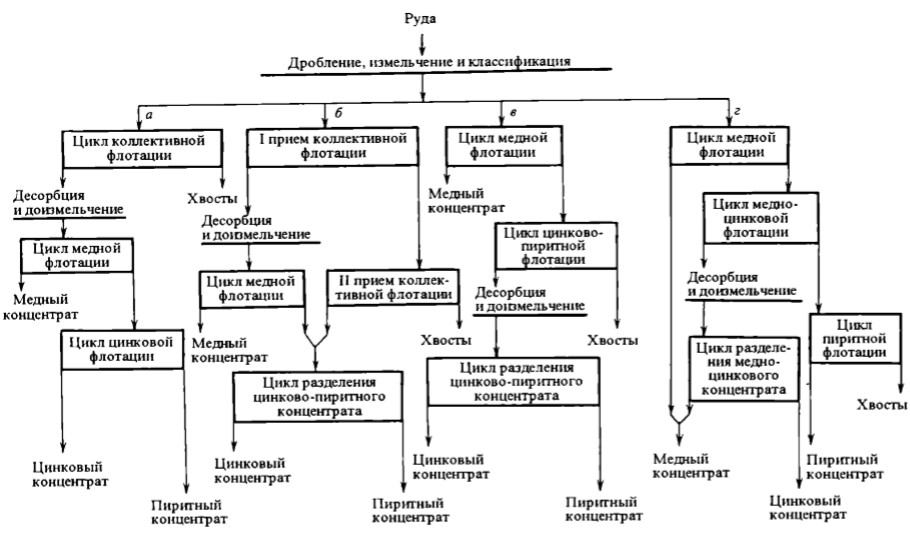

Схемы обогащения

При переработке медно-цинково-пиритных руд на фабриках используют как прямую селективную, так и коллективные схемы флотации.

Схема прямой селективной флотации с последовательным выделением медного, цинкового и пиритного концентратов используется при обогащении первичных вкрапленных и сплошных руд, характеризующихся небольшим количеством в них вторичных сульфидов меди, незначительной активацией сульфидов цинка и возможностью раскрытия минералов без чрезмерно тонкого измельчения (обычно при 60—70 % класса -0,074 мм).

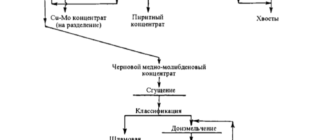

Если в медно-цинковых рудах содержатся значительные количества вторичных сульфидов меди (как в большинстве руд месторождений СНГ), то лучшие результаты обогащения получают, как правило, при использовании различных вариантов схемы коллективно-селективной флотации (рис. 3.8).

При резко выраженной «природной» активации сульфидов цинка, большом и переменном количестве в руде растворимых солей меди и шламистого материала, сложного взаимопрорастания разделяемых сульфидов наиболее рациональна схема с предварительной коллективной флотацией всех сульфидных минералов (рис. 3.8, а). Основной недостаток — трудность разделения сульфидных минералов, поверхность которых покрыта собирателем, — преодолевается предварительной десорбцией собирателя и избытка пенообразователя активированным углем и сернистым натрием перед селективной флотацией коллективного концентрата.

Вариант схемы с двумя приемами коллективной флотации (рис. 3.8, б) используется (например, на фабрике «Хитачи»), когда цинковая обманка находится в руде в виде двух разновидностей: легкофлотируемой или природно-активированной и труднофлотируемой, требующей для своей флотации предварительной активации. В концентрат первого приема коллективной флотации, проводимой без добавок активатора, переходят все сульфиды меди, значительная часть пирита и легкофлотируемая часть сульфидов цинка. Во втором приеме коллективной флотации доизвлекают оставшиеся сульфиды цинка и железа после их активации медным купоросом. Отсутствие предварительной активации в первом приеме коллективной флотации существенно облегчает последующее разделение получаемого медно-цинково-пиритного концентрата. В свою очередь, отсутствие депрессоров при проведении обоих приемов коллективной флотации значительно повышает извлечение сульфидов цинка и железа из руды.

Довольно часто используется схема с предварительной селективной флотацией сульфидов меди и последующей коллективной флотацией сульфидов цинка и железа (рис. 3.8, в). Преимуществом ее перед вариантом коллективной флотации всех сульфидов является то, что сфалерит при флотации сульфидов меди остается неактивированным.

При неравномерной вкрапленности сульфидов меди, неблагоприятном соотношении меди и цинка (2 : 1), повышенном содержании вторичных сульфидов меди в руде эффективной оказывается схема (рис. 3.8, г) с предварительным выделением в начале рудного цикла части («активно флотирующихся») медных минералов в готовый концентрат с минимальными потерями в нем цинка, получением коллективного медно-цинкового концентрата из хвостов первой медной флотации и последующей его селекции на медный и цинковый концентраты.

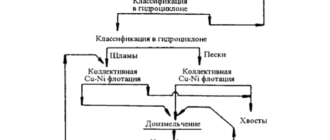

Характерной особенностью всех вариантов схем обогащения медно-цинковых руд является многостадиальность измельчения и флотации. При наличии в руде значительных количеств шламов используют предварительную промывку с последующим раздельным обогащением песковой и шламовой фракций (например, на фабриках «Микохата», «Хитачи»). Удаление растворимых солей и шламов на ряде обогатительных фабрик Японии («Каваяма», «Иошино», «Мотояма» и др.) осуществляется в процессе предварительного обогащения руд в тяжелых суспензиях. Для некоторых руд характерно настолько тесное взаимопрорастание сульфидов, что они могут быть переработаны только по комбинированным схемам, включающим операции флотации и гидро- или пирометаллургии.

Режимы флотации

Коллективная флотация сульфидов меди, цинка и железа на фабриках осуществляется с применением ксантогенатов и аэрофлотов в нейтральной, щелочной средах и при естественных значениях pH пульпы (pH 7,2—7,7). В качестве активатора сульфидов цинка при этом используют медный купорос. Для удаления избыточных количеств собирателя и пенообразователя из пульпы и улучшения условий последующего разделения коллективных концентратов применяют активированный уголь, сернистый натрий или их совместную загрузку.

Разделение коллективных концентратов и селективная флотация руд основаны обычно на депрессии сульфидов цинка и железа и флотации сульфидов меди в условиях цианидного или бесцианидного режима.

Цианидные режимы основаны на использовании одного цианида или сочетаний его с цинковым купоросом, сульфитом натрия или сернистым газом. Наиболее легко (с одним цианидом) разделение сульфидных минералов меди и цинка осуществляется, если сульфиды меди в рудах представлены в основном халькопиритом, присутствие которого обычно не вызывает сильной активации сульфидов цинка. При этом, как правило, используют схему прямой селективной флотации или вариант коллективно-селективной флотации, по которому халькопирит извлекается до активации и флотации сульфидов цинка (см. рис. 3.8, б, г). Если значительная часть меди в рудах представлена вторичными сульфидными и окисленными минералами, вызывающими сильную активацию сульфидов цинка, то для разделения сульфидов меди и цинка (например, на фабриках Японии и др.) применяют смесь цианида с цинковым купоросом при значениях pH пульпы 7,4—7,9, создаваемых известью. Для усиления депрессии сульфидов железа при высоком содержании пирита и пирротина в рудах применяется аэрация пульпы перед флотацией в аэраторах, работающих в замкнутом цикле с мельницами (на фабрике «Маттагами» и др.).

Сущностью бесцианидных режимов селективной флотации медно-цинковых руд и концентратов является использование различных сочетаний сернистого натрия, сульфоксидных соединений (сульфита натрия, бисульфита аммония, тиосульфата натрия и др.), цинкового купороса и извести при строго определенных значениях щелочности пульпы в циклах измельчения и флотации. Оптимальная щелочность пульпы в измельчении составляет 10—20 мг/л свободного СаО (pH 7—8), в основной медной флотации — 100— 250 мг/л свободного СаО (pH 9—10). Гораздо реже при селекции минералов меди и цинка используют режимы, основанные на депрессии флотации сульфидов меди ферроцианидом на фабрике (например, «Принц Леопольд»).

Для активации сульфидов цинка при флотации их из хвостов медного цикла загружается медный купорос (0,1—0,3 кг/т). Повышению извлечения цинка и качества получаемых цинковых концентратов способствуют:

- аэрация пульпы с известью (pH более 11) перед цинковой флотацией в течение примерно 10 мин;

- подогрев пульпы в контактных чанах либо острым паром при флотации до 40—65 °С;

- введение в технологическую схему операции доизмельчения грубых цинковых концентратов или промпродуктов цинкового цикла;

- использование при флотации сульфидов цинка более селективных и эффективных собирателей и пенообразователей (гидролизованных аэрофлотов, этилового ксантогената и др.), понижающих флотируемость сульфидов железа.

Извлечению сульфидов железа из хвостов цинковой флотации предшествует нейтрализация действия извести. Как и при флотации медно-пиритных руд, для активации задепрессированного известью пирита применяют серную кислоту, соду, сернистый и кремнефтористый натрий, отходящие дымовые газы, сгущение с последующим разбавлением пульпы свежей водой.

Перефлотация пиритсодержащих хвостов флотации с применением различных реагентов-модификаторов в цикле пиритной флотации обеспечивает получение пиритных концентратов с содержанием в них 49—50 % серы при извлечении ее 97—98 %.

Комплексность использования сырья

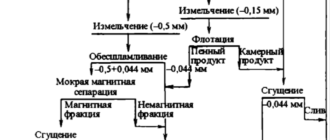

Медные концентраты, получаемые в настоящее время на фабриках, содержат 17— 31 % меди при извлечении 73—97 %; цинковые концентраты — 45—62 % цинка при извлечении 67—95 %. Для повышения извлечения золота фабрики («Каваяма» и др.) идут на усложнение схем, применение гравитационных аппаратов в циклах измельчения и флотации, вводят операции дофлотации сульфидов и золота из пиритных концентратов или огарков и т. д. Редкие и рассеянные элементы, как правило, связаны с сульфидными минералами, поэтому проблема комплексности использования сырья в цикле обогащения сводится к увеличению извлечения этих минералов в соответствующие концентраты и уменьшению потерь их в хвостах флотации. Извлечение редких и рассеянных элементов в самостоятельные продукты возможно лишь на дальнейшей стадии переработки концентратов. Извлечение германия в отдельный продукт на фабрике «Принц Леопольд» достигается применением магнитной сепарации медного концентрата. Магнитная сепарация с целью получения пирротинового концентрата используется на фабрике «Каваяма».

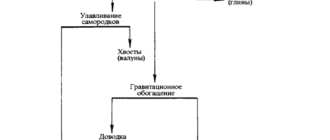

На фабрике «Микохата» обогащение оловосодержащей (0,26 % олова) руды осуществляют по флотационно-гравитационной схеме с получением медного и цинкового флотационных концентратов и двух гравитационных крупно- и мелкозернистого оловянных концентратов на концентрационных столах из хвостов контрольной цинковой флотации. Общее извлечение олова составляет 59, 61 %.

Извлечение барита из хвостов коллективной флотации осуществлено на фабрике «Иошино», хвосты обогащения фабрики «Хитачи» используют на руднике в качестве закладки.