Медь является хорошим проводником электричества и тепла, что делает ее одним из основных материалов для проводов и кабелей. Она также обладает высокой коррозионной стойкостью и долговечностью, что делает ее популярным материалом для использования в системах водоснабжения и отопления.

Медь также обладает антимикробными свойствами, что делает ее идеальным материалом для использования в медицинских инструментах и оборудовании. Она также имеет отличные свойства пайки, что позволяет соединять ее с другими металлами без необходимости использования специальных клеев или сварки.

Кроме того, медь имеет высокую пластичность, что делает ее легкой для обработки. Она может быть легко прокатана в тонкую проволоку или ленту, а также легко литься в различные формы.

| Физические свойства | Кислородсодержащая электролитическая медь чистотой 99,9%, содержание О2 менее 0,04% | Бескислородная медь чистотой 99,5% | Раскисленная фосфором медь чистотой 99,9%, содержание фосфора 0,04% | Медь марки М1 |

| Линейная усадка, % | 2 | 2,1 | 2,1 | 2 |

| Жидкотекучесть, см | 35 | 35 | 35 | 35 |

| Температура литья, оС | 1150 | 1150 | 1150 | 1150…1200 |

| Деформируемость в горячем состоянии | 5 | 5 | 5 | — |

| Температура горячей обработи давлением, оС | 700-950 (850-900) | 750-875 | 735-875 (850-900) | 700…950 |

| Максимальное суммарное обжатие при холодной деформации (прокатка, волочение), % | до 90,0 | до 95,0 | до 95,0 | до 95,0 |

| Гибкость в холодном состоянии отожженого материала | 5 | 5 | 5 | 5 |

| Температура отжига-рекристаллизации, оС | 375-650 | 375-650 | 375-650 | 375-650 |

| Температура для снятия внутренних напряжений, оС | 100 | 100 | 100 | — |

| Обрабатываемость резанием по отношению к свинцовистой латуни, % | 20 | 20 | 20 | 20 |

| Мягкая пайка | 4 | 4 | 4 | 4 |

| Твердая пайка | 3 | 5 | 5 | 4 |

| Газовая сварка оплавлением | 2 | 5 | 5 | 3 |

| Газовая сварка в среде инертного газа | 5 | 5 | 5 | 4 |

| Механическое полирование | 4 | 4 | 4 | 3 |

| Электрохимическое полирование | 5 | 5 | 5 | 5 |

| Способность к гальваническим покрытиям | 5 | 5 | 5 | 5 |

| Пригодность к другими металлами и сплавами | 3 | 3 | 5 | 4 |

| Пригодность к горячему цинкованию | 5 | 5 | 5 | 5 |

Примечание: качественные показатели технологичности: 5 — отличный; 4 хороший; 3 — удовлетворительный.

Следует отметить, что важными технологическими свойствами меди, необходимыми для расчета научно обоснованных режимов обработки давлением и термической обработки, являются сопротивление деформации и пластичность.

Ниже даны краткие сведения о технологичности меди в процессах производства металлопродукции и изготовления изделий.

Бескислородная медь и медь, раскисленная фосфором с малым остатком раскислителя, по деформируемости в горячем и холодном состоянии превосходит кислородсодержащую медь (M1, М2, М3).

Заготовки из бескислородной меди перед горячей деформацией нагревают в нейтральной или восстановительной атмосфере до температур в диапазоне 800…900°С.

Суммарная относительная деформация бескислородной меди при холодной обработке давлением (прокатка, волочение) может достигать 98%.

Слитки и заготовки из кислородсодержащей меди нагревают до 875…900°С, продолжительность нагрева зависит от толщины слитка и составляет 15…20 мин. на каждые 25 мм толщины. Минимальная температура окончания горячей прокатки составляет 700°С. Ниже этой температуры кислородсодержащую медь обрабатывать не рекомендуется во избежание растрескивания заготовок.

Горячую деформацию слитков из кислородсодержащей меди проводят с небольшими единичными обжатиями, а из бескислородной меди — с максимальными.

Нагрев заготовок кислородсодержащей меди следует проводить в нейтральной или окислительной атмосфере, так как медь, содержащая кислород, подвержена «водородной болезни». При нагреве меди в восстановительной атмосфере (в средах, содержащих Н2, СН4, и др. газы) соединения диссоциируют и образуется атомарный водород, который обладает высокой диффузионной подвижностью в твердой меди. Водород, диффундируя в металл, взаимодействует с закисью меди. Образующиеся при этом пары воды не растворяются в меди и создают высокое давление в микрообъемах металла, вызывающее образование надрывов и трещин, из-за чего резко снижается пластичность и прочность меди.

При штамповке меди следует иметь в виду, что в отожженном состоянии она отличается значительной анизотропией механических свойств, вызывающей образование фестонов при глубокой вытяжке. Кроме анизотропии свойств на штампуемость меди влияет величина зерна в отожженном металле. Для определения способности металла к холодной штамповке применяется испытание по Эриксену.

Медь подвергают двум видам термической обработки: отжигу для уменьшения остаточных напряжений и рекристаллизационному отжигу. Температура начала рекристаллизации бескислородной меди высокой частоты составляет 200…240°С, а электролитической деформированной меди в зависимости от содержания кислорода составляет 180…230°С. Во избежание водородной болезни, как отмечено выше, полуфабрикаты из меди, содержащей кислород, рекомендуется отжигать в слабоокислительной или нейтральной атмосфере, полуфабрикаты из бескислородной меди и меди, раскисленной фосфором, — в нейтральной или слабовосстановительной, чтобы уменьшить потери металла из-за окисления.

Температуру рекристаллизационного отжига и время выдержки выбирают в зависимости от его назначения: промежуточный между операциями холодной деформации или окончательный.

Режимы окончательного отжига назначают с учетом требуемого состояния поставки.

Размер зерна в полностью рекристаллизованной структуре металла достаточно однороден.

Следует учитывать, что с увеличением размера зерен качество поверхности штампованных изделий ухудшается из-за образоваия поверхностного дефекта — «апельсиновая корка».

Кроме того, неправильно выбранные режимы рекристаллизационного отжига могут привести к появлению групп зерен разного размера, что нежелательно при последующих операциях глубокой вытяжки, гибки, полировки и травления изделий.

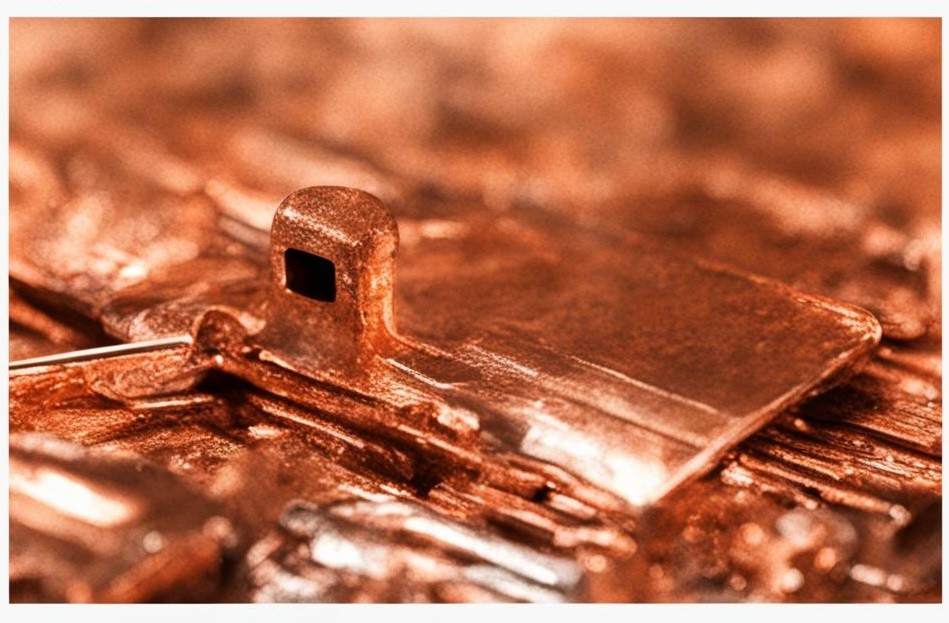

Свариваемость меди взаимосвязана с ее высокой теплопроводностью, оказывающей отрицательное влияние на процесс, так как выделяющееея при сварке тепло очень быстро отводится из зоны парки.

Хорошей свариваемостью обладает раскисленная фосфором медь с высоким остаточным его содержанием, которая имеет более низкую теплопроводность по сравнению с медью других марок.

Широкое распространение получила электродуговая сварка меди в среде инертного газа, благодаря ее большим технологическим преимуществам. Непрерывная подача инертного газа (аргона) в зону сварки предотвращает поглощение металлом шва кислорода и водорода и способствует получению качественного сварного соединения.

Пайку меди осуществляют мягкими и твердыми припоями. При пайке мягкими припоями (содержащими олово или свинец) уменьшения прочностных характеристик меди практически не происходит. При пайке твердыми припоями вследствие высоких температур медь может разупрочняться в зоне пайки.

Обработка резанием является распространенной технологической операцией.

При обработке заготовок из меди на металлорежущих станках образуется сливная стружка, что значительно усложняет применение автоматических линий из-за сложностей ее удаления. Медь также склонна к налипанию на режущий инструмент.

Увеличение содержания закиси меди в обрабатываемых заготовках повышает износ инструмента. Кислород, содержащийся в меди в количестве больше 0,05%, оказывает разрушающее действие, особенно на карбид вольфрама. Поэтому при обработке кислородсодержащей меди рекомендуется применять инструмент из быстрорежущей стали, бескислородной меди — возможно применение твердосплавного инструмента.