Прямое восстановление (DRI)

Хотя технология доменной плавки является основным процессом для производства чугуна, было разработано несколько других методов производства, и они применяются в промышленном масштабе. Эти технологии “восстановительной плавки” постоянно используют уголь вместо кокса в качестве основного восстановительного агента. В некоторых новых технологиях также заменяются окатыши и агломерат пылевидной мелочью из железной руды.

Чугун производится в доменных печах более 500 лет. В течение этого времени доменные печи превратились в высокоэффективные реакторы. Однако в настоящее время доступны другие технологии, которые стали вызовом для технологии доменного процесса для производства чугуна.

Для доменных печей требуется кокс, а коксовые заводы являются дорогими, и для них имеется много экологических проблем, связанных с их эксплуатацией. Так, было бы полезно с экономической и экологической точки зрения, производить жидкий чугун без использования кокса. Почти на всех доменных печах потребление кокса было уменьшено в заметной степени с помощью вдувания восстановителя в фурмы. Однако никогда нельзя полностью заменить кокс в доменной печи, поскольку кокс как составляющая шихты несет и опорную функцию. Минимальный уровень кокса в доменной печи составляет примерно 260 кг/т жидкого чугуна.

Происходит рост производства стали из лома в электродуговых печах. При производстве стали из лома потребляется значительно меньше энергии, по сравнению с производством стали из железных руд. Проблемы с качеством стали, выплавляемой на основе лома, вводят соответствующие ограничения для конвертерного и электросталеплавильного производства, а использование железа прямого восстановления (DRI) в качестве шихты повышает возможности производства стали в электродуговых печах.

Следует отметить следующие аспекты, которые оказывают давление на технологию производства стали с использованием жидкого чугуна:

- Экологические аспекты агломерационных установок

- Экологические и экономические аспекты коксогазового завода

- Относительная негибкость и масштаб производства жидкого чугуна

- Возрастающая конкуренция способа производства стали на основе лома и технологии электродугового переплава с DRI.

Но следует признать преимущества технологии доменного производства в отношении возможностей рециклинга и инвестиций.

Вышеупомянутое инициировало улучшение экономических и экологических показателей работы доменной печи, а также и разработку альтернативных способов производства чугуна (или железа).

Два основных типа альтернативного производства железа, которые можно считать апробированными типами альтернативного производства, таковы: прямое восстановление (DR) и восстановительная плавка (SR).

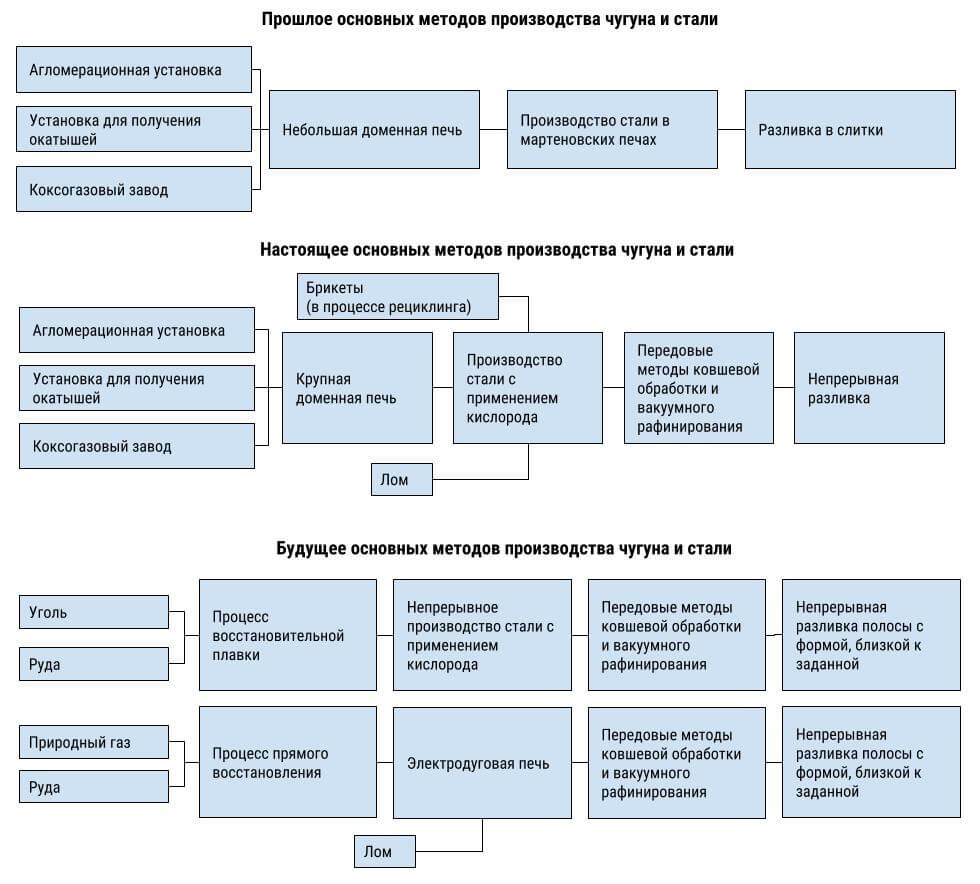

На рисунке ниже приведен обзор прошлых, настоящих и будущих маршрутов производства чугуна и стали.

Прямое восстановление связано с производством твердого первичного железосодержащего материала из железных руд и восстанавливающего агента (например, природного газа). Твердый продукт, называемый железом прямого восстановления (DRI), применяется главным образом в качестве сырья в электродуговых печах (EAF). Процесс прямого восстановления был запущен в серийное производство с 1970-х годов, и были разработаны различные процессы.

Поскольку не имеется отделения железа от пустой породы в восстановительном агрегате, должны использоваться руды высокого качества или концентраты (содержание железа 68 % и пустой породы – 27 %) для восстановления до металлического железа в твердом состоянии. Температура процесса меньше чем 1000°С. DRI имеет уровень металлизации >92 %, а содержание углерода

DRI может иметь высокое содержание пустой породы, и это снижает его ценность в электросталеплавильном производстве, особенно там, где высокие цены за электроэнергию.

Недостатком DRI является то, что оно вызывает пожароопасность. Поэтому DRI можно переплавлять в брикеты, так как железо горячего брикетирования (HBI), так как такой продукт можно хранить и транспортировать на некоторое расстояние.

Первая промышленная установка была построена в конце 1960-х годов. Поскольку для ведущих процессов прямого восстановления требуется дешевый источник природного газа, большая часть установок размещена в регионе высоких месторождений нефти и природного газа, вблизи экватора.

В таблице ниже показана процентная доля производства DRI, относящаяся к мировому производству жидкого чугуна в 1996 и 2006 г.

| Год | Ежегодное мировое производство (млн. т) | Процентная доля от мирового производства жидкого чугуна |

| 1996/97 | 36,5 | 4,4 |

| 2006 | 59,8 | 6,8 |

Две трети мирового производства DRI в 2006 г. были сконцентрированы в пяти странах: Индии (15 млн. т – на 4 млн. т больше, чем в 2005 г.), Венесуэле (8,6 млн. т), Иране (6,9 млн. т), Мексике (6,2 млн. т) и Саудовской Аравии (3,6 млн. т). Новые установки были сданы в эксплуатацию в Индии, Нигерии, Тринидаде, Саудовской Аравии, Катаре и России. Метод прямого восстановления оказался успешным, особенно в производстве порошков.

Имеющиеся процессы

Процессы DRI можно разделить по типу используемого реактора, а именно:

- шахтные печи (Midrex®, HyL)

- вращающиеся печи (процесс SL/RN)

- печи с вращающимся подом (Fastmet®/Fastmelt®, Inmetco®/Rdelron® и ITmk3®)

- реакторы с кипящим слоем (Circofer®).

Многие из этих твердофазных процессов используют природный газ и в качестве топлива и восстанавливающего агента (монооксид углерода и водород). Приблизительно 92% DRI производится с помощью использования (реформированного) природного газа в качестве топлива. В небольшом количестве случаев в качестве топлива используется уголь.

В качестве сырья окатыши из железной руды и крупнокусковая руда используются в процессах с шахтными печами (Midrex, HyL), а пылевидная руда и концентраты используются в реакторах с кипящим подом (Circored, Finmet, Iron carbide) или печах с вращающимся подом (Fastmet®, Inmetco®).

Альтернативой DRI является карбид железа (Fe3C). Карбид железа также производится с помощью прямого восстановления, но продукт содержит приблизительно 90 вес.% Fe3C. Содержание карбида является относительно высоким: 6 вес.%, который дает достаточное количество энергии для снижения потребления электроэнергии в EAF. Карбид железа можно использовать в таких же самых применениях как DRI. Первая промышленная установка для производства карбида железа, с производительностью 300 тыс. т в год была сдана в эксплуатацию в 1995 г. в Тринидаде (реальное производство в 1998 г. составило 150 тыс. т/год).

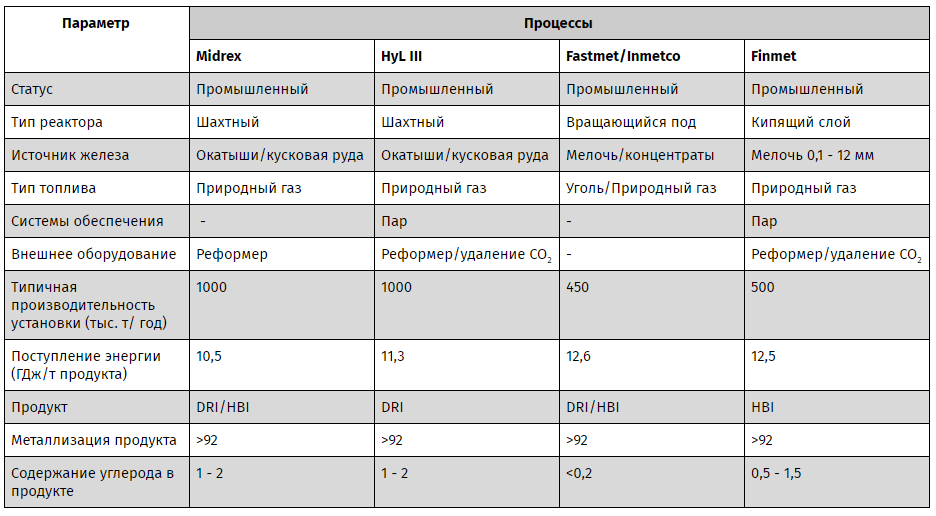

В таблице ниже представлены характеристики серийно выпускаемых типов установок для производства DRI.

Установки DRI являются приемлемыми в следующих ситуациях:В течение процесса выплавки стали DRI превосходит лом по чистоте и постоянству состава, но эти выгоды достаются за более высокую цену.

- Когда не хватает лома надлежащего качества, таким образом, вызывая ухудшение качества производимой стали, и возникает необходимость в добавлении восстановленного железа для повышения качества сырья

- На мини заводах, построенных в регионах, в которых поставки источников железа, таких как лом, затруднены, или в которых строительство металлургических заводов с полным циклом, с доменной печью не являются необходимым с точки зрения масштаба спроса, и в данном случае восстановленное железо можно использовать как основной сырьевой материал

- В доменных печах, в которых требуется повышенная производительность по выходу жидкого чугуна.

Экологические аспекты DRI

Основной выгодой установки прямого восстановления по сравнению с доменной печью является то, что в этих установках используется природный газ или уголь в качестве топлива. Поэтому коксогазовый завод больше не нужен, и значительно снижаются выбросы. Воздействия на окружающую среду установки прямого восстановления очень ограниченные. Имеется мало выбросов пыли, которые легко отводятся. Потребность в воде низкая, и воду можно в значительной степени возвращать в цикл. Кроме того, на установках прямого восстановления на основе метана образуется намного меньше СО2, чем в установках на основе угля.

Однако в DRI содержится некоторое количество пустой породы (3–6 %), и это приводит к росту потребления энергии EAF с ростом потребления DRI. Это можно частично компенсировать с помощью горячего посада DRI. Технология ITmk3 предусматривает, что поскольку часть физического тепла отходящих газов утилизируется с подачей тепла для подогрева воздуха, оцененные выбросы СО2 для этой технологии будут на 20 – 25% ниже, чем для технологии доменная печь + кислородный конвертер.

Восстановительная плавка (SR)

Восстановительная плавка (SR) связана с производством жидкого металла из руды без кокса. В процессе SR используется две установки: в первой установке руда нагревается и восстанавливается газами, образуемыми во второй установке, которая является плавильной печью – газификатором, в которую поставляются уголь и кислород. Затем частично восстановленная руда плавится во второй установке, а жидкий расплавленный чугун или (в некоторых случаях) жидкая сталь образуется во второй установке. Технология плавления – восстановления дает возможность использовать широкий диапазон углей для производства чугуна.

Процессы Corex® и Finex®

Примеры этой технологии включают процессы Corex® и Finex®, которые работают в промышленном масштабе.

Процесс Corex является двух стадийным процессом: в первой стадии железная руда восстанавливается до губчатого железа в шахтной печи с помощью восстановительного газа; на второй стадии восстановленное железо плавится в плавильной печи – газификаторе. Восстановительный газ (СО и Н2), который используется в восстановительной шахте поступает в результате газификации угля с помощью кислорода, образует неподвижный/кипящий слой в плавильной печи – газификаторе. Частичное сжигание угля в плавильной печи – газификаторе приводит к образованию тепла к расплаву восстановительного железа. Расплавленный чугун и шлак сливаются на поду с помощью обычной процедуры выпуска, сходной с той процедурой, которая используется при работе доменной печи.

Вследствие разделения восстановленного железа и плавления железа/газификации угля в две стадии достигается высокая степень гибкости, и может использоваться широкий набор углей. Процесс проектируется для выполнения при повышенном давлении до 5 бар. Загрузка угля и железной руды производится с помощью системы шлюзового бункера.

Восстановительный газ содержит порядка 65–70% СО, 20–25% Н2 и 2–4% СО2. После того как горячие газы покидают плавильную печь – газификатор, он смешивается с охлаждающим газом для регулирования температуры примерно на уровне 850°С. Затем газ очищается в горячем циклоне и направляется в шахтную печь в качестве восстановительного газа. Когда газ покидает шахтную печь, он все еще имеет высокую теплотворную способность и может использоваться для внешнего потребителя, когда существуют такие возможности. Теплотворная способность этого газа оценивается в 7,5 МДж/нм3 в случае использования обычного энергетического угля (28,5% летучих веществ), но угли другого типа могут дать другую теплотворную способность такому газу.

Дальнейшим развитием процесса Corex стал процесс Finex, разработанный совместно немецкой компанией Siemens VAI и корейской металлургической компанией Posco. Основное различие между технологиями Corex и Finex состоит в том, что во второй технологии можно непосредственно использовать пылевидную руду. В процессе Finex четырехступенчатая система с кипящим слоем расположена до плавильной печи – газификатора. После восстановления пылевидной руды в кипящем слое она уплотняется в горячем состоянии перед выгрузкой в плавильную печь – газификатор.

Достигаемые экологические выгоды

В процессе Corex в качестве источника энергии используется уголь. Поэтому предотвращаются выбросы из коксовой печи. Все высшие углеводороды, которые выделяются из угля, подвергаются крекингу с образованием СО и Н2 в плавильной печи – газификаторе. Поэтому не образуются побочные продукты типа смолы, фенола, ВТХ, РАН и т.д.

Сера, поступающая с углем в процесс, в значительной степени абсорбируется в шахтной печи DRI и кальцинированными добавками и впоследствии направляется в плавильную печь – газификатор. Здесь большая часть серы переходит в жидкий шлак как в случае доменного процесса и становится безвредной для окружающей среды. Количество серы, улавливаемой в процессе Corex газом и водой (2–3% от общего поступления серы) намного ниже, чем в случае традиционной технологии коксовая печь/агломерационная установка/доменная печь (20–30%). Газ, поставляемый стороннему потребителю, содержит 10 – 70 частей на млн. H2S, в зависимости от типа используемого угля и рабочих условий. Так как кислород используется вместо воздуха для газификации коксового остатка, не происходит значительного образования NOx и цианидов (CN). Потребность в использовании кислорода приводит к значительной общей потребности в энергии.

Выбросы пыли от процесса Corex значительно ниже, чем при традиционном доменном процессе. Предотвращаются все выбросы пыли в коксовой печи. Содержание пыли в газе для сторонних потребителей меньше 5 мг/нм3. Большая часть пыли, которая улавливается в системе газоочистки, подвергается рециклингу с возвращением в процесс.

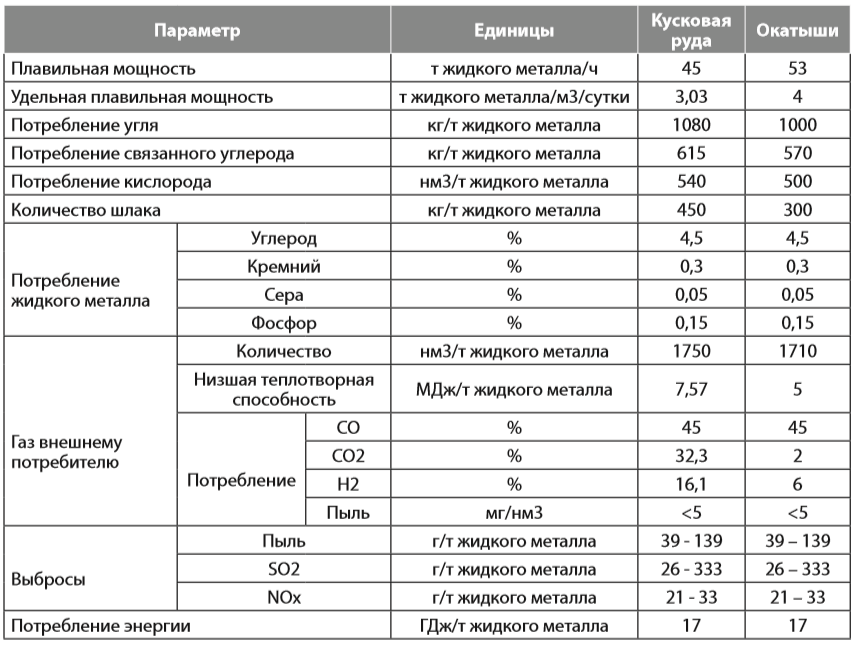

Некоторые эксплуатационные параметры установки компании Iscor (в настоящее время Mittal Steel South Africa) приведены в таблице ниже.

Взаимодействия между средами

Восстановительный газ из плавильной печи – газификатора очищается в циклонах. Пыль из этих циклонов можно возвращать в плавильную печь – газификатор. Колошниковый газ из шахтной печи и охлаждаемый газ (для охлаждения восстановительного газа) очищаются в скрубберах, и, поэтому, образуется шлам. Шлам в основном можно подвергнуть рециклингу в плавильной печи – газификаторе после грануляции или поставлять в химическую промышленность. Небольшая часть (не определенная количественно) может депонироваться.

Процесс Corex отличается высоким удельным потреблением угля и относительно большим расходом отходящих газов, с теплотворной способностью, от средней до высокой Использование таких отходящих газов в качестве источника энергии в значительной степени определяет энергетическую эффективность процесса. Охлаждающая вода поставляется в замкнутый цикл.

Сообщаются данные о капитальных затратах: 195 евро за тонну жидкого металла. В данном примере осуществлен перевод тогдашнего валютного курса в ЭКЮ, а затем в евро.

После того как установка Corex была успешно пущена в эксплуатацию в 1995 г. компанией Posco на заводе Pohang Works в Южной Корее, она была подвергнута реконструкции с переходом на конфигурацию процесса Finex, с производительностью 600 тыс. т/год в 2003 г. На этой установке четырехстадийная система с кипящим слоем была расположена до плавильной печи – газификатора. После восстановления пылевидной руды в кипящем слое эта мелочь уплотняется в горячем состоянии перед загрузкой в плавильную печь – газификатор. Вторая установка с годовой производительностью 1,5 млн. т была пущена в эксплуатацию на том же заводе в апреле 2007 г.

К концу 2007 г. в эксплуатации находилось 6 установок типа Corex и 2 – типа Finex, с общей производительностью 7,45 млн. т жидкого металла (таблица ниже).

Еще одним примером восстановительной плавки является технология Primus®, в которой используется двухстадийный процесс. Эта технология представляет собой сочетание многоподовой печи (MHF), предназначенной для сушки, нагрева и начала восстановления, за которой установлена электродуговая печь (EAF), в которой происходит полное восстановление железа, и получается жидкий металл, образуется шлак, а завершением процесса является восстановление цинка. Эта технология дает возможность перерабатывать типичные остатки от выплавки чугуна и стали, которые обычно не подвергаются рециклингу на существующих установках, такого типа как пыль с EAF, шлам доменных печей, шлам сталеплавильного производства и промасленная прокатная окалина.

Процессы в стадии разработки

Следующие процессы восстановительной плавки находятся в завершающей стадии разработки, и кратко описаны в этом подразделе:

- HIsmelt

- Прямое восстановление железной руды (DIOS)

- AISI-DOE/CCF

- ROMELT

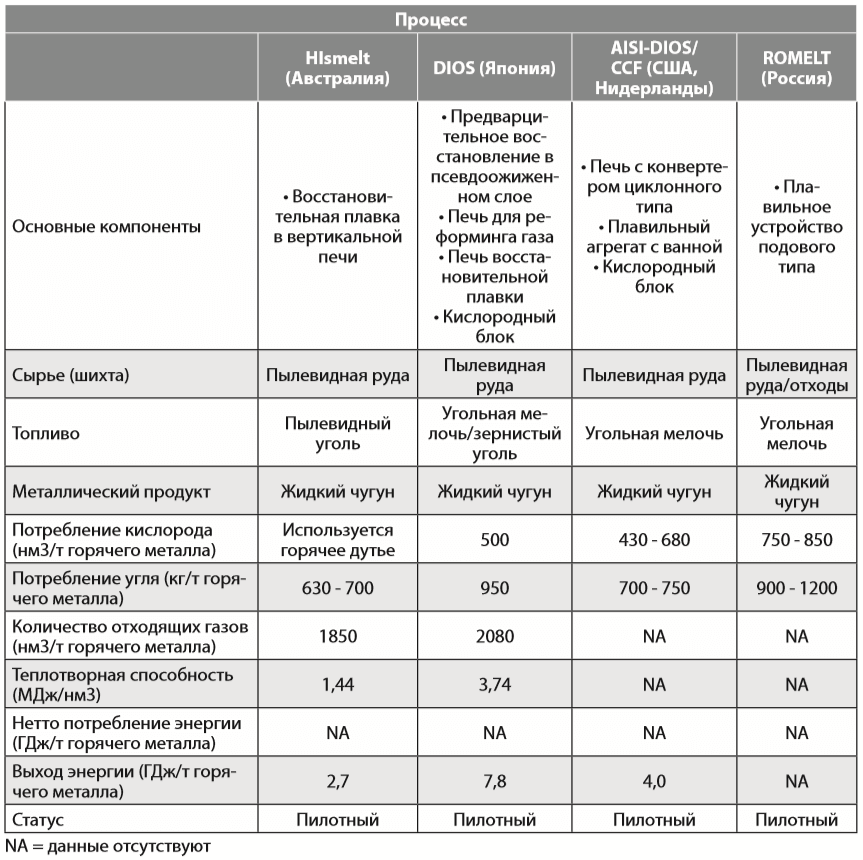

В таблице ниже подытожены характеристики этих процессов. Краткое описание этих процессов будет приведено далее.

HIsmelt

В этом процессе руда, уголь и флюсы вдуваются в ванну с расплавом чугуна с помощью восьми фурм, из которых четыре используются для вдувания холодного угля и извести, а четыре служат для вдувания руды и доломита (5 %) в условиях температуры 600–700°С. Руда быстро восстанавливается и плавится непосредственно в расплавленной ванне. Горячее дутье (1200–1250°С) с содержанием кислорода 35 % вдувается через центральную фурму через шлак, вызывая образование СО и Н2 в отходящих газах после сжигания. Обычно требуется ванна из жидкого металла для начала процесса. Выпуск горячего чугуна происходит непрерывно с помощью копильника, в то время как выпуск шлака проводится партиями через каждые 2-3 часа с помощью шлаковой летки.

SR в процессе HIsmelt дает в результате более низкое содержание кремния, которое составляет менее 0,01 %, а также более низкое содержание фосфора, менее 0,02 % в расплавленном металле.

Установка HIsmelt была пущена в эксплуатацию в г. Квинана, Западная Австралия корпорацией HIsmelt. Эта установка спроектирована на годовую производительность 800 тыс. т жидкого чугуна.

По сравнению с процессом в доменной печи предсказывается экономия топлива в 10 %. Кроме того, нет больше необходимости в установке для предварительной подготовки железной руды (установка для получения окатышей, агломерационная установка) и коксовой печи. В отличие от других процессов восстановительного плавления необходимо горячее дутье. Это, вероятно, будет оказывать влияние на выбросы NOx, что негативно сказывается на процессе.

DIOS

Процесс непосредственной плавки железной руды (DIOS) состоит из трех вспомогательных процессов: печи предварительного восстановления с псевдоожиженным слоем (PRF) для предварительного восстановления железной руды, печи для реформинга газа (GRF) для смешения угольного порошка с газом и печи восстановительного плавления (SRF) для дальнейшего восстановления и плавления железной руды.

Кислород для сжигания вдувается в верхнюю часть SRF. Образующийся монооксид углерода (СО) используется для предварительного восстановления железной руды в PRF. Азот вдувается через дно SRF для перемешивания шлака в печи.

Пилотная установка компании NKK на заводе Keihin Works, Япония, находится в работе с 1994 г., производя примерно 500 т чугуна в день.

Ожидается, что потребление энергии в процессе DIOS должно быть на 5–10 % ниже, по сравнению с маршрутом доменной печи. Кроме того, больше не требуется установка для предварительной переработки железа (установка для получения окатышей, агломерационная установка) и коксовой печи.

AISI-DOE/CCF

Проект AISI-DOE (Американский институт черной металлургии и Министерство энергетики США) и проект печи циклон – конвертер (CCF) начались как два отдельных проекта.

Проект AISI-DOE был совместным научно-исследовательским проектом прямого восстановления с получением чугуна рядом американский университетов и американский и канадских компаний в секторе производства стали. Координатором проекта был Американский институт черной металлургии, а спонсором Министерство энергетики США. Цель проекта состояла в производстве стали из предварительно восстановленной железной руды и угля в вертикальном плавильном устройстве подового типа. Разработка этого плавильного устройства стала самой важной частью проекта.

Проект CCF был совместной инициативой компании Corus, Эймейден, Нидерланды, и сталелитейного завода Ilva, Италия. Самой важной частью проекта стала разработка циклонного реактора. В циклоне железная руда предварительно восстанавливается и плавится. Расплавленная смесь падает в нижнюю часть реактора, где завершается восстановление. Топливо представляет собой зернистый уголь, который вдувается вместе с кислородом в нижнюю часть реактора.

Высокая рабочая температура в циклонном реакторе и тот факт, что он может работать с высоким уровнем примесей из расплавленной ванны, делает возможной прямую связь предварительного восстановления и стадий конечного восстановления. Объединение двух стадий означает, что эффективная передача тепла не имеет решающего значения, так как не имеется охлаждения между стадиями. Тот факт, что как предварительное восстановление, так и конечное восстановление имеют место в одном реакторе, представляет важное различие между CCF и другими существующими установками для восстановительного плавления.

Проект CCF сконцентрирован главным образом на разработке циклонного реактора.

В 1995 г. обе стороны поняли возможность объединения своих технологий. При таком объединении можно реализовать пилотную установку восстановительного плавления.

Проект AISI-DOE был проверен в ряде испытаний, но пилотная установка не была сдана в эксплуатацию. Проект CCF был испытан в масштабе пилотной установке, с производительностью 20 т/ч.

Так как не требуются коксовая печь, агломерационная установка или установка для получения окатышей, можно ожидать заметного снижения выбросов. Потребление энергии на тонну стали должно быть ниже. Кроме того, можно получить энергию из отходящих газов, которые выходят из циклона при 1800°С.

ROMELT

Процесс ROMELT (РОМЕЛТ) – процесс, разработанный в Московском институте стали и сплавов под руководством проф. В.В. Роменца. Он сходен с другими плавильными процессами в печах подового типа, но в нем не используется предварительное восстановление. В процессе используется руда и отходы оксидов. Сообщается, что потребление угля составляет 900–1200 кг/т.

На пилотной установке на Новолипецком металлургическом заводе с производительностью 500 – 1000 т/сутки произведено 300000 т чугуна в год.

Так как не требуется коксовая печь, аглофабрика или установка для получения окатышей, можно ожидать значительного снижения выбросов по сравнению с обычной технологией выплавки чугуна. Потребление энергии на тонну жидкого металла также должно быть ниже.

Процесс РLASMAMELT

В процессах восстановительной плавки на основе плазмы реакции имеют место в заполненной коксом шахтной печи с фурмами, расположенными симметрично вокруг нижней части печи. Шахта полностью заполняется коксом. Плазменные генераторы и оборудование для вдувания оксидов металлов, смешанных со шлакообразующим материалом и, возможно, восстановителями, прикреплены к фурмам. Перед каждой фурмой внутри столба кокса образуется полость, в которой происходит восстановление и плавление. Через регулярные интервалы образующиеся шлак и металл выпускаются с пода шахтной печи.

В случае плавления железной руды можно использовать отходящие газы из печи, состоящие главным образом из монооксида углерода и водорода, для предварительного восстановления руды. В других применениях процесса, таких как утилизация легированных металлов из пыли рукавных фильтров, образующийся газ утилизируется как топливный газ. Если в сырьевом материале содержатся металлы с высоким давлением паров, например цинк и свинец, эти металлы покидают печь с отходящими газами, которые затем проходят через конденсатор, в котором металлы утилизируются из газа.

Процесс AUSMELT

Процесс Ausmelt был разработан компанией Ausmelt Ltd. Австралия. Кусковая руда или рудная мелочь непрерывно подается в конвертер вместе с кусковым углем и флюсом. Угольная мелочь, кислород и воздух вдуваются, что позволяет проводить погружное сжигание. Степень окисления и восстановление контролируются с помощью корректировки соотношения воздуха к топливу, а также доли угольной мелочи, вдуваемой через фурму. Все реакции завершаются в одном реакторе.

Сравнение обычной технологии плавки в доменной печи с прямым восстановлением и восстановительной плавкой

Основные заявляемые экологические выгоды для прямого восстановления (DR) и восстановительной плавки (SR) связаны с тем, что эти процессы можно осуществлять без кокса или агломерата. Эти процессы могут помочь предотвратить использование необязательных коксовальных печей и агломерационных машин, которые потенциально оказывают значительное воздействие на окружающую среду.

Выбросы от восстановительных установок обычно бывают низкими, а концентрация твердых частиц в выбросах в окружающий воздух после очистки составляют порядка 10 мг/нм3. Очистка обычно проводится с использованием мокрой технологии, которая приводит к потоку сточных вод, хотя можно попытаться провести рециклинг этой воды или перейти к сухой очистке. Если процессы DR или SR связаны с использованием окатышей на основе железа или агломерата, тогда выбросы, связанные с переработкой этих материалов, также следует рассмотреть при сравнении экологических показателей различных процессов выплавки чугуна.

Традиционная доменная плавка

(Коксовая печь, агломерационная установка, доменная печь)

Масштаб производства

Давно устоявшиеся, обладающие высокой и ресурсной эффективностью технологические агрегаты с производительностью по горячему чугуну от 2 до 4,77 млн. т/год и больше. До сих пор это основная технология для производства чугуна, на которую приходится 95 % мирового производства чугуна.

Исходное сырье

Уголь

- Для производства кокса требуются коксующиеся угли

- Требуются коксовая мелочь и антрацит (когда используется)

- Уголь для вдувания в доменную печь (могут быть не коксующиеся угли)

Вдуваемое топливо в доменную печь.

Помимо угля, нефтепродукты (например, отработанные масла), природный газ и пластмассы вдуваются в доменную печь.

Металлическая часть – широкий диапазон сырья различного качества и технических условий может использоваться.

Потребность в энергии

Обычно 17 – 18 ГДж/т жидкого чугуна (меньше газа, пара и углеродные кредиты на выброс диоксида углерода)

Качество продукта

Стабильное и надежное качество.

Экологические показатели

Выбросы в окружающую среду включают пыль, ЛОС, РАН и различные органические химикаты из коксовых печей. На агломерационных установках выделяются SO2, NOx, пыль, ЛОС, РСВ, PCDD/F и РАН, в то время как в случае доменных печей происходят выбросы пыли и SO2 от литейного двора. В процессе используется также большое количество воды. Однако в процессе предусматриваются возможности для рециклинга различных твердых отходов/побочных продуктов, которые не должны быть во многих процессах DRI. Способность к десульфуризации доменной печи также дает возможность использовать топлива и восстановители с повышенным содержанием серы экологически безвредными способами.

Доменный шлак можно использовать для дорожного строительства или гранулировать для изготовления цемента. Побочные продукты должны иметь экологические преимущества, так как при этом снижается потребность в первичных наполнителях. Важно напомнить, что традиционный доменный процесс предусматривает возможности для рециклинга и размещения железосодержащих материалов, отфильтрованных осадков и масел от последующего производства стали по технологической цепочке, которые могут не появляться во многих восстановительных процессах. Традиционная технология также дает возможность использования широкого набора сырья и восстановителей различного качества.

Затраты на установку (ориентировочные)

1150 млн. евро за 3,3 млн. т /год (включая затраты на агломерационную установку и коксовые печи).

Прямое восстановление (DR)

Масштаб производства

На процессы на основе газа из установленных DR приходится большая часть мощностей во всем мире, и 63% этих мощностей используют технологию MIDREX. Такие процессы в настоящее время имеют максимальную производительность одного агрегата 1,76 млн. т/год. DRI обычно используется как замена лома для EAF. Процессы DRI отличаются относительно низкой производительностью по сравнению с доменными печами, и обычно они устанавливаются, используя преимущества местных факторов, таких как очень низкие затраты на энергию и (или) железную руду.

Исходное сырье

Уголь (когда используется для меньшинства процессов) – широкий диапазон твердых топлив от антрацита до бурого угля, включая древесный уголь (вращающиеся печи).

Газ – содержание серы в газе должно быть низким для предотвращения отравления катализатора реформера и достижения высокого качества продукта.

Металлическая часть – так как в процессе не происходит изменение физического состава, требуются окатыши и кусковая руда высокого качества.

Потребность в энергии

Обычно 10,5 – 14,5 ГДж/т твердого DRI (на основе газа) из предположения 100% использования крупной руды (требуется дополнительная энергия для плавления и окатышей, если они используются).

Качество продукта

У продукта имеется склонность к повторному окислению, если только не проводится пассивирование или брикетирование. Качество в значительной степени зависит от качества шихты.

Экологические показатели

Так как в большинстве DR процессов используются железорудные окатыши, на окружающую среду воздействуют выбросы от процесса получения окатышей, которые следует учитывать. В продукте DRI обычно содержится 2-4% пустой породы, и требуется дополнительная энергия для переработки, и следует учитывать дополнительные выбросы в окружающую среду. Выделяемая пыль сходна с той пылью, которая характерна для доменной печи, так как сырьевые материалы просеиваются перед переработкой. Имеется необходимость в обеспечении экологически удовлетворительного маршрута для утилизации рудной мелочи, если DRI является заменой традиционной выплавки чугуна. Оксиды азота выделяются на стадии реформинга газа. В самых успешных процессах DR используется природный газ, хотя уголь остается самым крупным источником энергии, доступным для человека.

С точки зрения устойчивого развития следует учитывать, что газ должен быть в резерве для производства продуктов высокого качества. Распределение с коксовальными печами предотвращает выбросы в воздух пыли и ЛОС от печей и различных органических химикатов от установок для переработки побочных продуктов. Выбросы от процессов рафинирования коксохимического производства в виде нефтепродуктов и смол также должны быть исключены.

Кроме того, используются большие количества воды в процессе, которую необходимо экономить. При исключении агломерационных установок снижаются выбросы в воздух металлической/не металлической пыли и газообразных загрязнителей, таких как диоксид серы. Большая часть доменных печей в настоящее время имеет литейный двор с улавливанием дыма и бесконусные системы загрузки, и их экологические показатели должны быть, поэтому, сопоставимы с выбросами от восстановительных установок с эквивалентными системами.

Взаимодействия между средами

Так как в DR не происходит изменения физического состояния или отделения химических примесей, качество продукта полностью зависит от качества сырья. Производимое DRI не может иметь эквивалентное качество качеству чугуна в доменных печах, если используется сырье низкого качества. Для учета экологических целей, необходимо, чтобы DRI было в расплавленном виде для непосредственного сравнения с чугуном из доменной печи. Потребность в дополнительной энергии и выбросы, связанные с этим изменением физического состояния необходимо учитывать.

Затраты на установку (ориентировочные)

210 млн. евро за 1,36 млн. т/ год (предполагая доступность подходящих окатышей или кусковой руды).

Восстановительная плавка (SR)

Масштаб производства

SR менее распространена. Только процесс Corex/Finex коммерциализирован. В настоящее время установленная производственная мощность составляет около 7,45 млн. т/год (8 объектов).

Исходное сырье

Уголь – не коксующиеся угли, требования к техническим условиям более гибкие, чем для доменного процесса

Металлическая часть – кусковая руда и рудная мелочь, агломерат или окатыши

Кислород – требуются большие количества кислорода для процесса Corex (с соответствующими энергетическими последствиями)

Потребность в энергии

Трудно количественно определить эффективность процесса, и она зависит от кредита, предоставляемого для экспортируемой энергии или производства большего количества DRI c помощью процессов DRI на основе газа

Качество продукта

Идентично чугуну из доменной печи.

Экологические показатели

При рассмотрении процессов восстановительной плавки следует иметь в виду большие объемы колошниковых газов, образующихся в процессе Corex, и что эффективность использования энергии будет низкой, если только отходящие газы не будут использоваться для производства энергии или большего количества губчатого железа.

В некоторых процессах SR требуется утилизировать большие количества отходящих газов. Кроме того, потребности в энергии для SR и выбросы СО2, чем в случае доменной печи. Имеется необходимость в обеспечении экологически благоприятного пути для утилизации мелких фракций, если SR используется для замены традиционного доменного процесса.

Взаимодействия между средами

Потребления угля и потребность в кислороде выше, чем для доменной печи, и выбросы диоксида углерода значительно выше. Следует учитывать оксиды азота от реформинга газа как для SR, так и для DR.

Затраты на установку (ориентировочные)

240 млн. евро за 0,6 млн. т/год (включая затраты на кислородный блок и предполагая работу с кусковой рудой).